1.本发明涉及型钢柱与钢梁连接技术领域,具体是一种型钢混凝土柱与钢梁连接节点区的安装施工方法。

背景技术:

2.近年,我国正处于建筑业高速发展过程中,同时建筑业也逐步向绿色建筑和建筑产业现代化发展转型的全面提升过程中。型钢混凝土柱钢骨为十字形钢柱,柱节点核心区为柱箍筋加密区,且在有钢梁一侧设置牛腿。

3.采用传统的钢筋绑扎及模板支设方法,会导致钢骨柱开口箍筋穿过牛腿穿筋孔,焊接形成柱封闭箍筋,箍筋焊接工作量增加,开孔数量较多,致使牛腿腹板部位承载力减小,钢板内应力重分布,无法保证钢筋施工质量,存在结构安全风险。此外,模板支设时在梁柱节点部位无法使用整板,节点部位模板无法加固,且混凝土浇筑完成后混凝土成型面质量较差,漏浆现象严重,质量风险高,工序繁琐。此外,钢筋桁架楼承板在框架柱部位铺设困难,悬挑长度较大,无有效支座,需采用架体回顶,导致施工困难。

技术实现要素:

4.针对上述现有技术,本发明提出一种型钢混凝土柱与钢梁连接节点区的安装施工方法,以提高型钢柱与钢梁连接节点区的施工质量。

5.本发明提供的一种型钢混凝土柱与钢梁连接节点区的安装施工方法,包括下述步骤:s1、深化设计;具体为:对型钢柱与钢梁的连接节点区进行优化,采用钢结构围板代替原箍筋,对所述钢结构围板进行排版及受力计算,确认所述钢结构围板的尺寸、位置及标高,形成钢结构深化图;s2、加工制作;具体为:根据所述钢结构深化图,进行钢结构围板的加工制作;所述钢结构围板由四块钢板组成闭合结构,且所述钢结构围板可置于型钢柱的外周;所述钢结构围板上设有若干牛腿;s3、进场验收;具体为:根据所述钢结构深化图,对所述钢结构围板的尺寸、焊接质量、有无变形进行检查,若进场后所述钢结构围板变形严重,无法现场校正,做退场处理;s4、钢柱安装;具体为:型钢柱安装前,预先对上、下节柱对接端口弹出定位线作为安装的基准线,并使用安装螺栓将临时连接板固定在上节柱上,型钢柱使用塔吊在所述钢结构围板中吊装就位后,将上、下柱基准线对齐,穿入并拧紧安装螺栓,焊接完成后切割临时连接板;s5、钢筋绑扎;具体为:在所述型钢柱上搭接纵向受力钢筋,自所述钢结构围板内侧延伸至上一层柱搭接范围内;s6、模板安装;具体为:将模板的内表面与钢结构围板的外表面贴合,所述模板的顶面高出钢结构围板的下口100mm以上;将模板的顶面与所述下翼板贴合,且两者之间设有

海绵条;对贴合后的模板进行加固;s7、混凝土浇筑;具体为:混凝土从所述钢结构围板的顶部进行浇筑,拆模后及时进行覆膜养护。

6.优选地,s1中,所述钢结构围板的屈服强度不小于型钢柱的屈服强度,所述钢结构围板的截面面积采用等强度替换的方式计算,所述钢结构围板的厚度不小于原箍筋的直径。

7.优选地,s2中,所述牛腿包括腹板,所述腹板的上端设有上翼板,所述腹板的下端设有下翼板,所述钢结构围板的顶端、外侧端和底端分别与上翼板的下端、腹板的内端、下翼板的上端焊接连接。

8.优选地,s2中,所述钢结构围板的外侧端与腹板的内端之间设有梁加劲板。

9.优选地,s2中,所述钢结构围板的顶端设有角钢支座,用于型钢混凝土柱部位楼承板的铺设,所述角钢支座与上翼板焊接连接。

10.优选地,所述钢结构围板上设有耐酸碱防锈漆外层。

11.优选地,s4中,所述型钢柱的边角部与上翼板和下翼板之间设有柱加劲板。

12.优选地,s4中,所述钢结构围板与型钢柱之间设有连接钢板。

13.优选地,s6中,采用方柱扣或槽钢等无对拉螺杆的加固体系对贴合后的模板进行加固。

14.优选地,所述柱加劲板上设有浇筑孔。

15.相对于现有技术,本发明的有益效果为:1、本发明针对高层及超高层建筑结构体系,采用钢结构围板代替型钢混凝土柱连接节点区箍筋及模板,解决了牛腿腹板位置开孔问题,牛腿腹板位置无需开设穿筋孔,减少因开孔造成的钢结构损坏,现场无需箍筋焊接作业,优化传统箍筋施工繁琐的问题。在配模时无需考虑节点部位的模板支设时拼板困难,解决模板支撑体系受钢构件影响无法加固等问题,有效解决了施工现场混凝土混浇现象,保证了连接节点区混凝土浇筑质量。

16.2、本发明的目的在于改变高层建筑中型钢混凝土柱与钢梁连接节点部位的构造形式,摒弃传统的施工工序,施工便捷,采用工厂焊接制作的方式,一次成型,运送至现场直接安装,免去型钢混凝土柱与钢梁连接节点区的钢筋绑扎、焊接及模板支设工序,显著提高了现场施工效率,且型钢混凝土柱与钢梁节点区抗弯、抗剪性能提高,现场焊接作业量减少,降低用工成本,节约工期,应用效果良好。

17.3、本发明在钢结构围板的顶部设置角钢支座,用于铺设钢筋桁架楼承板,角钢支座在工厂直接焊接固定在钢结构围板上,现场铺设楼承板时直接搭设在角钢支座上,且在角钢顶部焊接栓钉,能够提高柱、板节点区域抗剪能力,解决了钢筋桁架楼承板在型钢混凝土柱部位无有效支座的问题,避免因施工荷载较大造成钢筋桁架楼承板变形、下挠等问题。

18.4、施工现场混凝土浇筑标号各不相同,柱混凝土标号高于板混凝土标号,使用钢结构围板有效解决了混凝土混浇问题,使得节点部位混凝土标号易于控制,浇筑楼板混凝土时混凝土不易流入钢结构围板内,免于传统的模板支设方法中需进行拦槎的繁琐工序。

19.5、本发明在主体结构施工时,水平及竖向结构可分开施工,即型钢混凝土柱混凝土浇筑和楼板混凝土浇筑无影响,相互不受制约,可视施工现场实际情况统筹安排。

附图说明

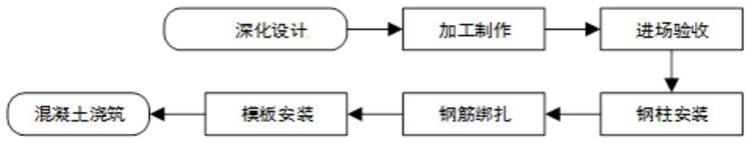

20.图1是本发明实施例一种型钢混凝土柱与钢梁连接节点区的安装施工方法的流程示意图。

21.图2

‑

3均是本发明实施例的施工结构示意图。

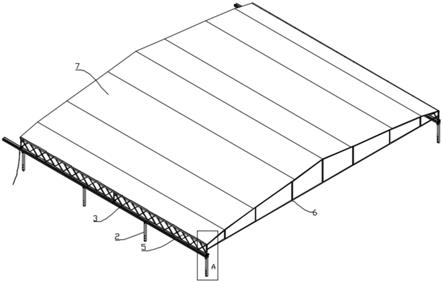

22.图中,1、钢结构围板;2、型钢柱;3、角钢支座;4、腹板;5、上翼板;6、下翼板;7、梁加劲板;8、柱加劲板;9、主筋;10、箍筋;11、搭筋板。

具体实施方式

23.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

实施例

24.如图1

‑

3所示,一种型钢混凝土柱与钢梁连接节点区的安装施工方法,包括下述步骤:s1、深化设计:对型钢柱与钢梁的连接节点区进行优化,采用钢结构围板1代替原箍筋,对钢结构围板1进行排版及受力计算,确认钢结构围板1的尺寸、位置及标高,形成钢结构深化图;其中,钢结构围板1的屈服强度大于型钢柱2的屈服强度,钢结构围板1的截面面积采用等强度替换的方式计算,钢结构围板1的厚度大于原箍筋的直径。钢结构围板1设计满足抗震等级要求,采用等强度围板代替原箍筋,满足箍筋加密区最小体积配箍率的要求。

25.s2、加工制作:根据所述钢结构深化图,进行钢结构围板1的加工制作;钢结构围板1由四块10mm 厚的q335b号钢板组成闭合结构,钢结构围板1上设有耐酸碱防锈漆外层,且钢结构围板1可置于型钢柱2的外周;钢结构围板1的顶端焊接角钢支座3,用于型钢混凝土柱部位楼承板的铺设,钢结构围板1的三个侧边分别设有一个牛腿,所述牛腿包括腹板4,腹板4的上端设有上翼板5,腹板4的下端设有下翼板6,角钢支座3、钢结构围板1的外侧端、钢结构围板1的底端分别与上翼板5的下端、腹板4的内端、下翼板6的上端焊接连接,钢结构围板1的外侧端与腹板的内端之间还焊接梁加劲板7,上述焊接均为等离子焊接,采用角接焊缝组合,焊缝质量等级为三级。

26.s3、进场验收:根据所述钢结构深化图,对钢结构围板1的尺寸、焊接质量、防锈漆涂刷厚度、有无变形进行检查,对焊缝进行20%的磁粉探伤检测,若进场后钢结构围板1变形严重,无法现场校正,做退场处理。

27.s4、钢柱安装:型钢柱2安装前,预先对上、下节柱对接端口弹出定位线作为安装的基准线,并使用安装螺栓将临时连接板固定在上节柱上,型钢柱2使用塔吊在钢结构围板1中吊装就位后,将上、下柱基准线对齐,穿入并拧紧安装螺栓,焊接完成后切割临时连接板;为防止钢结构围板1变形,在钢结构围板1与型钢柱2之间加设均匀布置的四个连接钢板,与型钢柱2焊接固定;上翼板5和下翼板6与型钢柱2通过螺栓连接,且型钢柱2的边角部与上翼板5和下翼板6之间设有柱加劲板8。

28.s5、钢筋绑扎:在型钢柱2上搭接纵向受力钢筋,包括主筋9和箍筋10,自钢结构围板1内侧延伸至上一层柱搭接范围内;同一区段内纵向受力钢筋的搭接面积百分率为50%。

29.其中,主筋9采用直螺纹套筒连接,如主筋9遇牛腿无法伸至上一层时,在当前楼层的上翼板5的上端设置搭筋板11,下翼板6的下端设置直螺纹套筒,均为焊接固定,其余主筋9全部伸至上一层;因主筋9上端需拧在直螺纹套筒内,为施工方便,主筋9总长度不能满足净高尺寸,故而需增加搭筋板11的高度,即在原高度上增加一个直螺纹套筒的长度。当主筋9可弯折绕开牛腿时,应按照1:6的斜率适当调整主筋9的位置,减少主筋9断开的情况。除钢结构围板1内无需设置箍筋10外,其余部分均需按照设计要求进行加密区及非加密区设置箍筋10,且为封闭箍。

30.s6、模板安装:将模板的内表面与钢结构围板1的外表面贴合,所述模板的顶面高出钢结构围板1的下口100mm,以保证结合部位不漏浆;若遇牛腿,将所述模板的顶面与下翼板6贴合,且两者之间安装海绵条,采用槽钢的加固体系对贴合后的模板进行加固,使用安全计算软件对加固体系间距进行计算,确保不发生涨模现象。钢结构围板1采用工厂加工制作的方式,其垂直度优于现场直接支设模板,减小了施工现场模板支设、支撑体系无法加固等困难,降低施工难度。

31.s7、混凝土浇筑:混凝土从钢结构围板1的顶部进行浇筑,柱加劲板8上设有浇筑孔,便于混凝土浇筑及振捣,使用钢结构围板1极大程度降低了型钢混凝土柱与钢梁连接节点区的钢筋密度,有利于高强度混凝土浇筑,需加强连接节点区的振捣,拆模后及时进行覆膜养护。

32.本实施例钢结构围板在工厂制作完成,运输至现场直接吊装至作业面安装,减少了型钢混凝土柱连接节点区箍筋绑扎及模板安装所需时间,每根型钢混凝土柱共节约施工时间180min,显著提高了现场施工效率,且连接节点区强度较高,无需在牛腿上设置穿筋孔,减少现场焊接作业,降低用工成本。

33.以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。