1.本发明涉及一种脱硫剂组合物及其制备方法。

背景技术:

2.烟气脱硫的方法大致分为三类:湿法,即采用液体吸收剂如水或碱液等洗涤烟气以除去二氧化硫;半干法,利用烟气湿热蒸发石灰浆液中的水分,同时石灰与二氧化硫反应生成干粉状亚硫酸钙,兼具湿法和干法特点;干法,即采用粉状或颗粒吸收剂、吸附剂或催化剂以除去二氧化硫。湿法脱硫工艺成熟,脱硫效率>95%,但存在二次污染,并且脱除后的烟气中含水严重,容易损坏脱硫装置,导致投资成本大,运行费用高;半干法脱硫工艺的脱硫效率相对较低,且排烟为白雾,影响感官;干法脱硫工艺不存在二次污染、腐蚀、结露等问题,因而,近年来得到了迅速的发展和应用。

3.目前,干法脱硫工艺采用的脱硫剂存在机械强度差,易粉化,脱硫剂需进行500℃~1100℃高温焙烧,生产成本高等问题。

4.cn112206758a公开了一种生物质炭基脱硫催化剂的制备方法,包括以下步骤:(1)在惰性气氛保护下,将生物质原料在500~600℃下热处理2~3h,得到炭粉;(2)将由炭粉、粘接剂和分散剂构成的混合物进行造粒,得到第一前体;(3)在惰性气氛保护下,将第一前体在500~700℃下热处理2~6h,得到第二前体;(4)在含有活化气体的气氛中,将第二前体在800~900℃下热处理2~6h,即得到生物质炭基脱硫催化剂。该方法制备过程复杂,能耗及生产成本较高,且制得的生物质炭基脱硫催化剂的抗压强度较低(抗压强度大于等于160n/cm),在运输和使用过程中,脱硫催化剂容易粉化。

5.cn100537789a公开了一种高硫容铁系脱硫剂的制备方法,包括如下步骤:(1)将硫酸亚铁溶液与氨水溶液置于超声环境下进行沉淀反应,经离心、微波处理,得到纳米氧化铁;(2)以纳米氧化铁作为主要活性组分,添加抗积炭助剂、硫化促进剂、强度增强剂、粘结剂和造孔剂,将各原料机械混合,然后置于30~80℃下干燥3~6h,再经混合机碾混,加水捏合,制成条状、粒状或片状的成型物;(3)将成型物置于50~80℃下隔夜烘干,然后置于600~900℃焙烧2~6h,得到高硫容铁系脱硫剂;其中,抗积炭助剂为微量的二氧化铈和轻质氧化镁,强度增强剂为sio2,硫化促进剂为微量nio,粘结剂为粘土,造孔剂为淀粉。该脱硫剂的循环稳定性好,但其硫容仍需进一步提高(硫容为10.7~25.1%)。该脱硫剂的制备过程复杂,各步骤耗时较长,并且该方法在600~900℃下进行高温焙烧,能耗及生产成本较高,不适于工业化生产。

6.cn112295395a公开了一种烟气脱硫剂的制备方法,包括如下步骤:(1)采用表面活性剂对氢氧化钙进行处理,干燥、粉化后得到改性氢氧化钙;(2)将改性氢氧化钙、碳酸钙和添加剂混合,搅拌均匀得到混合粉料;(3)将所述混合粉料与所述粘结剂混合,搅拌均匀,加入适量水溶液进行充分混捏,得到捏合物固体;(4)将所述捏合物固体进行挤条、成型、干燥,得到烟气脱硫剂。该烟气脱硫剂的强度为90~118n/cm,硫容为31~39%,脱硫剂的强度及硫容均仍有待提高。

技术实现要素:

7.有鉴于此,本发明的一个目的在于提供一种脱硫剂组合物,其具有较高的强度及硫容。进一步地,其制备过程简单,能耗和成本较低。

8.本发明的另一个目的在于提供一种上述脱硫剂组合物的制备方法,其耗时较短、能耗和生产成本较低。

9.一方面,本发明提供一种脱硫剂组合物,含有:

[0010][0011]

根据本发明的脱硫剂组合物,优选地,其包括如下成分:

[0012][0013]

根据本发明的脱硫剂组合物,优选地,其包括如下成分:

[0014]

[0015][0016]

根据本发明的脱硫剂组合物,优选地,其由如下成分以及不可避免的杂质组成:

[0017][0018]

根据本发明的脱硫剂组合物,优选地,其由如下成分组成:

[0019][0020][0021]

上述各成分的重量百分比之和为100wt%。

[0022]

根据本发明的脱硫剂组合物,优选地,所述脱硫剂组合物为圆柱体,其直径为2~

5mm,其长度为8~15mm。

[0023]

根据本发明的脱硫剂组合物,优选地,所述脱硫剂组合物的穿透硫容≥80mg/g,饱和硫容≥35%,耐压强度≥150n/cm,耐磨强度≥98%。

[0024]

根据本发明的脱硫剂组合物,优选地,所述脱硫剂组合物通过将造粒产物在300~380℃下热处理1.5~3.5h得到。

[0025]

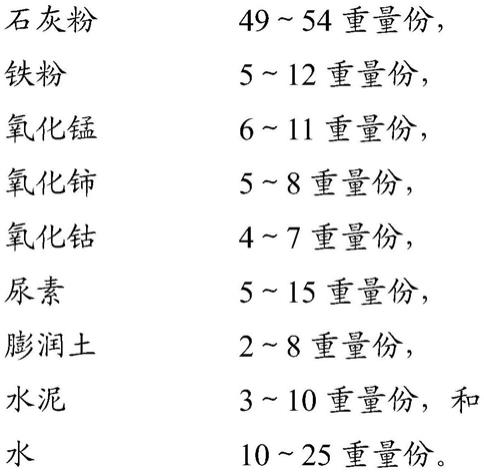

另一方面,本发明提供一种上述脱硫剂组合物的制备方法,将石灰粉、铁粉、膨润土、造孔剂、水泥、白泥、白土和硅藻土颗粒混合;然后加水进行湿混,形成混合物料;将混合物料造粒,然后将造粒产物在300~380℃下热处理1.5~3.5h,得到脱硫剂组合物。

[0026]

根据本发明的制备方法,优选地,所述造孔剂选自尿素、碳粉、石墨、炭黑、淀粉、聚乙烯醇、聚乙二醇、秸秆、稻壳中的一种或多种;湿混的时间为10~60min;热处理时造粒产物的堆叠厚度为15~40mm。

[0027]

本发明的脱硫剂组合物的穿透硫容≥80mg/g,饱和硫容≥35%,耐压强度≥150n/cm,耐磨强度≥98%。本发明的制备方法简单耗时较短,能耗和生产成本较低,适于工业化应用。

具体实施方式

[0028]

下面结合具体实施方式对本发明作进一步的说明,但本发明的保护范围并不限于此。

[0029]

本发明中,饱和硫容表示单位质量脱硫剂所能吸收硫的最大质量。饱和硫容是衡量脱硫剂的一个重要指标,通常用百分比表示。穿透硫容表示单位质量脱硫剂在确保工艺净化度指标时所能吸收硫的质量。单位通常为mg/g。耐压强度表示材料单位面积上所能承受的极限载荷。耐磨强度用于反应脱硫剂的抵抗机械磨损的能力。耐磨强度数值越高,脱硫剂的抗机械磨损的能力越强,不易粉化。

[0030]

本发明中,脱硫剂组合物可以为条状、粒状或片状,优选为粒状,更优选为圆柱体颗粒。

[0031]

本发明中,白泥是一种非金属矿产,是一种以高岭石族粘土矿物为主的粘土和粘土岩,因呈白色而又细腻,又称白云土。

[0032]

本发明中,白土是指活性白土,是一种天然产出的、细粒的、高吸附率的土状物质,也称漂白土。

[0033]

<脱硫剂组合物>

[0034]

本发明意外地发现,将脱硫剂的元素配比控制在特定范围内,可使脱硫剂组合物具有较高的穿透硫容、饱和硫容、耐压强度和耐磨强度;并且,该脱硫剂组合物可经低温热处理制得。因此,本发明提供一种脱硫剂组合物,该脱硫剂组合物经低温热处理制得,具有特定的元素组成和良好的性能参数。下面进行详细介绍。

[0035]

本发明的脱硫剂组合物,含有如下元素:ca、fe、mg、al、na、k、si、h和o。当然,还可以含有不可避免的杂质。

[0036]

本发明的脱硫剂组合物中,ca的含量可以为30.2wt%~38.5wt%,优选为30.5wt%~37.5wt%,更优选为30.7wt%~37wt%。当ca含量小于30.2wt%,脱硫剂组合物的耐磨强度<93%;当ca含量大于38.5wt%,脱硫剂组合物的穿透硫容<80mg/g,饱和硫容<

7wt%~9.8wt%,mg 0.98wt%~2.1wt%,al 8.1wt%~11.5wt%,na 3.5wt%~5.5wt%,k 0.8wt%~2wt%,si 6.5wt%~10wt%,h 2.0wt%~3.2wt%和o 22.5wt%~33.5wt%。该脱硫剂组合物是将造粒产物在310~370℃下热处理2~3.5h制得。

[0061]

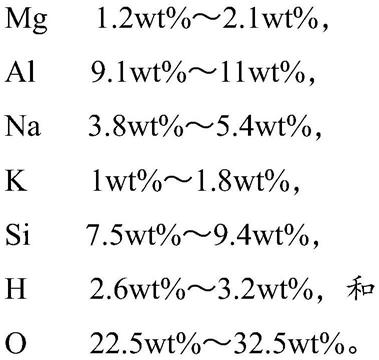

根据本发明的再一些实施方式,脱硫剂组合物含有:ca 30.7wt%~37wt%,fe 7.1wt%~9.5wt%,mg 1.2wt%~2.1wt%,al 9.1wt%~11wt%,na 3.8wt%~5.4wt%,k 1wt%~1.8wt%,si 7.5wt%~9.4wt%,h 2.6wt%~3.2wt%和o 22.5wt%~32.5wt%。该脱硫剂组合物是将造粒产物在320~360℃下热处理2.5~3.2h制得。

[0062]

<脱硫剂组合物的制备>

[0063]

本发明还提供上述脱硫剂组合物的制备方法,包括如下步骤:原料混合、造粒和热处理。该方法的工艺简单、耗时较短、节能环保、且生产成本较低,适于工业化生产。下面进行详细介绍。

[0064]

原料混合

[0065]

本发明中,原料混合包括干混步骤和湿混步骤。

[0066]

首先,通过干混工艺将石灰粉、铁粉、膨润土、造孔剂、水泥、白泥、白土和硅藻土颗粒混合,得到混合物料a。干混工艺可以采用常规的搅拌设备,例如搅拌机和混捏机,优选为混捏机。干混时间可以为5~30min,优选为5~20min,更优选为5~10min。干混有助于将各粉状物料混合均匀,利于提高脱硫剂组合物的各项性能。

[0067]

向混合物料a中加入水,进行湿混,得到混合物料b。混合物料b的状态优选为糊状。湿混可以在常规的搅拌设备中进行,优选为在混捏机中进行。湿混时间可以为10~60min;优选为20~50min;更优选为25~40min。本发明通过控制湿混时间,得到适合挤出状态的混合物料b,有利于改善脱硫剂组合物的脱硫性能和强度参数。

[0068]

石灰粉可以为40~80重量份,铁粉可以为2~25重量份,膨润土可以为0.5~10重量份,造孔剂可以为2~20重量份,水泥可以为2~20重量份,白泥、白土和硅藻土可以分别为0.3~5重量份。

[0069]

本发明中,石灰粉的粒度可以为150~350目,优选为180~300目,更优选为200~250目。其他原料的粒度≤200目,优选为10~200目,更优选为20~180目。选用该粒度范围的原料,有利于将各原料混合均匀,同时保证碱性脱硫剂的强度。

[0070]

本发明中,造孔剂可以选自尿素、碳粉、石墨、炭黑、淀粉、聚乙烯醇、聚乙二醇、秸秆、稻壳中的一种或多种;优选为尿素、碳粉、石墨、炭黑、淀粉、聚乙烯醇、聚乙二醇中的一种或多种;更优选为尿素、碳粉、石墨、炭黑、淀粉中的一种或多种。将尿素作为造孔剂,脱硫剂组合物的孔径分布较为均匀,有助于提高脱硫剂组合物的脱硫性能。

[0071]

造粒

[0072]

将混合物料b进行造粒,得到造粒产物。造粒产物可以通过造粒机制得。造粒产物可以为条状、粒状或片状,优选为粒状,更优选为圆柱体颗粒。圆柱体颗粒的直径可以为2~5mm,优选为2~4.5mm,更优选为2.5~4mm。圆柱体颗粒的长度可以为8~15mm,优选为9~14mm,更优选为10~13mm。当造粒产物为圆柱体颗粒时,制备的脱硫剂组合物具有较高的硫容,且便于更换和储存。

[0073]

热处理

[0074]

将造粒产物进行热处理,得到脱硫剂组合物。

[0075]

本发明中,热处理温度可以为300~380℃,优选为310~370℃,更优选为320~360℃。当热处理温度低于300℃时,脱硫剂组合物的孔径分布较差,比表面积较小,导致脱硫剂组合物的穿透硫容<100mg/g,饱和硫容<35%;当热处理温度高于380℃时,能耗较大,且生产成本较高,不适于工业化生产。

[0076]

本发明中,热处理时间可以为1.5~3.5h,优选为2~3.5h,更优选为2.5~3.2h。当热处理时间少于1.5h时,脱硫剂组合物的孔径分布较差,比表面积较小,导致脱硫剂组合物的穿透硫容<100mg/g,饱和硫容<35%,且耐压强度<130n/cm,耐磨强度<90%;当热处理时间多于3.5h时,耗时较长,能耗较大,生产成本较高,不适于工业化生产。

[0077]

本发明中,热处理过程可以在烘箱中进行。热处理时,将造粒产物堆叠至烘箱内进行热处理。造粒产物的堆叠厚度可以为15~40mm,优选为20~35mm,更优选为25~30mm。在此范围内,既可以节省能耗,将生产成本,又可以保证造粒产物受热均匀,得到产品质量一致的、高硫容的脱硫剂组合物。

[0078]

下面介绍测试方法:

[0079]

(1)硫容测试:

[0080]

将脱硫脱硝吸收剂置于表1所示的测试条件中,利用烟气分析仪对模拟烟气污染物so2的浓度进行测试,其中,穿透硫容的测试终点为:so2的出口浓度为35mg/nm3;饱和硫容的测试终点为:so2的出口浓度为2800mg/nm3。

[0081]

表1

[0082]

测试条件参数初始so22800mg/nm3温度140℃模拟烟气含水量10%模拟烟气含氧量14%物料接触时间7s

[0083]

(2)耐压强度测试:采用gb/t 30202.3

‑

2013《脱硫脱硝用煤质颗粒活性炭试验方法》进行测试,具体测试方法如下:

[0084]

1)样品准备:随机抽取表面光滑,规则和长径比不小于1的20粒试料;

[0085]

2)仪器预备:调节耐压强度仪的零点;

[0086]

3)样品测试:将各试料沿圆柱轴向方向放置于下夹具v型槽内,开启耐压强度测定仪,记录试样压碎瞬间的压力值,压力值大于50dan(力学单位,1dan=10n)时以50dan计;

[0087]

4)强度计算:20次测定平均值即为所求强度。

[0088]

(3)耐磨强度测试:参照gb/t 30202.3

‑

2013《脱硫脱硝用煤质颗粒活性炭试验方法》进行耐磨强度测试;

[0089]

(4)元素含量测试:采用x射线荧光光谱仪进行测试。

[0090]

除非特别声明,%表示重量百分比,记为wt%。

[0091]

实施例1~2和对比例1~6

[0092]

将石灰粉、铁粉、膨润土、造孔剂(尿素)、水泥、白泥、白土和硅藻土颗粒置于混捏机中,干混6min,得到混合物料a;向混合物料a中加水,湿混捏合30min,得到混合物料b;

[0093]

将混合物料b输送至造粒机中进行造粒,制成直径为3mm,长度为10mm的圆柱形造

粒产物;

[0094]

将造粒产物堆叠至厚度为30mm,热处理得到脱硫剂组合物。测定脱硫剂组合物的元素组成及产品性能,结果如表2

‑

3所示。

[0095]

表2

[0096][0097]

表3

[0098]

序号穿透硫容(mg/g)饱和硫容(%)耐压强度(n/cm)耐磨强度(%)实施例11073821498实施例21184825598比较例1752415295比较例2812718792比较例3973424496比较例41063821598比较例5963312889比较例61104321698

[0099]

由表可知,实施例1~2制备的脱硫剂组合物的元素组成满足:ca 30.2wt%~38.5wt%,fe 6.7wt%~10.8wt%,mg 0.8wt%~2.2wt%,al 7.2wt%~12.4wt%,na 3wt%~6.2wt%,k 0wt%~2.5wt%,si 5.5wt%~10.1wt%,h 1.8wt%~3.2wt%,o 20.6wt%~36.5wt%,因而脱硫剂组合物的穿透硫容≥107mg/g,饱和硫容≥38%,耐压强度≥214n/cm,耐磨强度≥98%。对比例1~2制备的脱硫剂组合物不在上述元素组成范围内,导致脱硫剂组合物的饱和硫容<30%,耐压强度<190n/cm,耐磨强度<95%。

[0100]

对比例3和对比例5,由于制备过程中的热处理温度过低或热处理时间过短,制备的脱硫剂组合物的饱和硫容<35%,耐磨强度<97%。对比例4和对比例6制备的脱硫剂组合物虽然硫容和强度性能较好,但制备过程中的热处理温度较高、热处理时间较长,能耗较大,生产成本较高,不利于工业化生产。

[0101]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。