1.本技术涉及光学元件领域,更具体的,涉及一种镜头模组及其制造方法。

背景技术:

2.随着智能设备的小型化发展,应用在智能设备上的镜头模组也迎来新的挑战。镜头模组的尺寸需要不断小型化、微型化,以提高屏占比。

3.镜头模组包括线路板、焊接在线路板上的元器件和感光芯片、以及粘结在线路板上的镜座组件。在市场对高质量的拍摄要求下,感光芯片作为镜头模组的重要组成部分,通常不允许减小其面积。因此,在不减少感光芯片的面积和元器件的数量的前提下,现有的镜头模组的结构在一定程度上限制了其进一步小型化,无法满足客户对镜头模组进一步小型化的需求。

技术实现要素:

4.针对现有技术存在的上述技术问题,本发明提供了一种镜头模组,镜头模组包括:线路板,所述线路板包括布线表面;元器件组件,所述元器件组件设置在所述布线表面的周部;以及镜座组件,所述镜座组件包括被配置为固定至所述布线表面的周部的贴附支撑件,所述贴附支撑件具有多个凹形容纳空间,以容纳所述元器件组件。

5.元器件组件设置在线路板的布线表面的周部处,有效减少线路板的尺寸,贴附支撑件粘结在布线表面的周部,有效减少镜座的尺寸,有利于使得镜头模组小型化。

6.在一些实施方式中,在所述布线表面的周部上,所述元器件组件中相邻的元件器之间具有粘结区域,所述贴附支撑件固定在所述粘结区域上。一方面有效利用了布线表面上的粘结区域以减小布线表面的面积,另一方面能够起到支撑作用同时避免镜座组件直接按压在元器件组件的表面以对元器件组件造成损坏。

7.在一些实施方式中,所述多个凹形容纳空间中的每一个的形状与所述元器件组件中相对应的一个或多个元器件的形状相适配。元器件位于设置在贴附支撑件上的凹形容纳空间中,无需在布线表面的周部额外预留粘结区域或涂胶区域,也能够使得镜座组件和线路板之间牢固地粘结在一起。

8.在一些实施方式中,所述多个凹形容纳空间设置在所述贴附支撑件的边缘处。能够进一步减小镜座组件在垂直于镜头的光轴的平面上的横截面积,使得镜座具有尽可能小的尺寸。

9.在一些实施方式中,所述元器件组件中的每一个元器件与所述布线表面的周向边缘的间距小于0.1毫米。在一些实施方式中,所述元器件组件中的每一个元器件与所述布线表面的周向边缘的间距小于0.01毫米。由此能够尽可能减小线路板的尺寸。

10.在一些实施方式中,所述镜头模组还包括:填充在所述多个凹形容纳空间中的每一个的底面与所述元器件组件中相对应的元器件的上表面之间的元器件粘结剂;和/或填充在所述贴附支撑件与所述布线表面之间的线路板粘结剂。能够使得线路板和镜座之间具

有尽可能多的粘结区域,且使得线路板和镜座之间粘结牢固,同时充分利用元器件对的上表面以及相邻元器件之间的区域用于与镜座组件固定连接,无需在线路板上额外增加粘结区域。

11.在一些实施方式中,所述镜头模组还包括填充在所述多个凹形容纳空间中的每一个的侧壁与所述元器件组件中相对应的元器件的侧壁之间的防光防尘密封剂。防光防尘密封剂能够防止外部的光线和物质接触到感光芯片避免对成像造成影响,同时延长镜头模组的使用寿命。

12.在一些实施方式中,所述镜头模组还包括感光芯片,所述感光芯片设置在所述布线表面的中部,且被所述元器件组件包围。在感光芯片的尺寸和元器件组件中的元器件的数量不变的情况下,感光芯片设置在线路板的布线表面的中部能够减小线路板占用的面积。

13.在一些实施方式中,所述镜座组件包括:滤光片;镜头;以及镜座,所述镜座包括空心通道和所述贴附支撑件,所述空心通道的一部分与所述滤光片的形状相适配且用于容纳和固定所述滤光片,所述空心通道的另一部分与所述镜头的形状相适配且用于容纳和固定所述镜头。有利于减小镜座组件在镜头的光轴方向上的尺寸,同时减小镜座组件的体积。

14.本发明还提供了一种镜头模组的制造方法,包括:将元器件组件设置在线路板的布线表面的周部;以及将镜座组件的贴附支撑件固定至所述布线表面的周部,且使得所述元器件组件位于所述贴附支撑件的多个凹形容纳空间中。

15.在一些实施方式中,在将元器件组件设置在线路板的布线表面的周部后,所述方法还包括:在所述布线表面的周部涂覆粘结剂;以及在将镜座组件的贴附支撑件固定至所述布线表面的周部之后,所述方法还包括将所述粘结剂进行烘烤的步骤。

16.在一些实施方式中,将所述粘结剂进行烘烤后,所述方法还包括:在所述多个凹形容纳空间中的每一个的侧壁与所述元器件组件中相对应的元器件的侧壁之间填充防光防尘密封剂。

附图说明

17.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

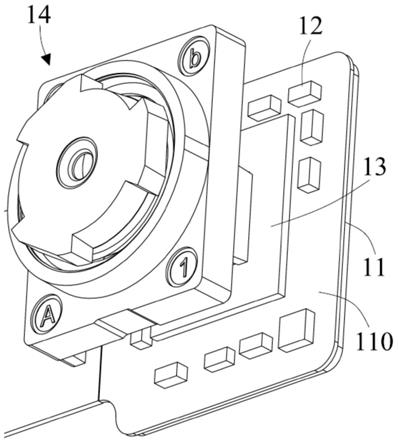

18.图1是根据本发明第一个实施例的镜头模组的立体示意图。

19.图2是图1所示的镜头模组的分解图。

20.图3是图2所示的镜头模组旋转一定角度后的分解图。

21.图4是图1所示的镜头模组的进一步的分解图。

22.图5是图2所示的线路板沿着箭头a1所指的方向看的平面示意图。

23.图6是图4所示的镜座的放大立体示意图。

24.图7是图6所示的镜座沿着箭头a2所指的方向看的平面示意图。

25.图8是根据本发明第二个实施例的镜头模组中的元器件组件和感光芯片设置在线路板的平面示意图。

26.图9是根据本发明第二个实施例的镜头模组中的镜座的平面示意图。

27.图10是图8所示的线路板和图9所示的镜座在垂直于线路板的方向上相对齐后的

侧视图。

28.图11示出了在图8中的线路板的布线表面的周向边缘处涂覆粘结剂的平面示意图。

29.图12示出了图9所示的镜座和图11所示的涂覆有粘结剂的线路板相对齐后的侧视图。

30.图13示出了图12中的镜座和线路板粘结在一起的侧视图。

31.图14示出了在图13所示的镜座的多个凹形容纳空间和线路板上的元器件之间的间隙填充密封剂的侧视图。

具体实施方式

32.为了更好地理解本技术,将参考附图对本技术的各个方面做出更详细的说明。应理解,这些详细说明只是对本技术的示例性实施方式的描述,而非以任何方式限制本技术的范围。在说明书全文中,相同的附图标号指代相同的元件。表述“和/或”包括相关联的所列项目中的一个或多个的任何和全部组合。

33.应注意,在本说明书中,第一、第二、第三等的表述仅用于将一个特征与另一个特征区分开来,而不表示对特征的任何限制。因此,在不背离本技术的教导的情况下。反之亦然。

34.在附图中,为了便于说明,已稍微调整了部件的厚度、尺寸和形状。附图仅为示例而并非严格按比例绘制。例如,粘附剂、元器件、线路板和感光芯片的厚度和尺寸并非按照实际生产中的比例。如在本文中使用的,用语“大致”、“大约”以及类似的用语用作表近似的用语,而不用作表程度的用语,并且旨在说明将由本领域普通技术人员认识到的、测量值或计算值中的固有偏差。

35.还应理解的是,用语“包括”、“包括有”、“具有”、“包含”和/或“包含有”,当在本说明书中使用时表示存在所陈述的特征、元件和/或部件,但不排除存在或附加有一个或多个其它特征、元件、部件和/或它们的组合。此外,当诸如“...中的至少一个”的表述出现在所列特征的列表之后时,修饰整个所列特征,而不是修饰列表中的单独元件。此外,当描述本技术的实施方式时,使用“可”表示“本技术的一个或多个实施方式”。并且,用语“示例性的”旨在指代示例或举例说明。

36.除非另外限定,否则本文中使用的所有措辞(包括工程术语和科技术语)均具有与本技术所属领域普通技术人员的通常理解相同的含义。还应理解的是,除非本技术中有明确的说明,否则在常用词典中定义的词语应被解释为具有与它们在相关技术的上下文中的含义一致的含义,而不应以理想化或过于形式化的意义解释。

37.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。另外,除非明确限定或与上下文相矛盾,否则本技术所记载的方法中包含的具体步骤不必限于所记载的顺序,而可以任意顺序执行或并行地执行。下面将参考附图并结合实施例来详细说明本技术。

38.图1是根据本发明第一个实施例的镜头模组的立体示意图。如图1所示,镜头模组1包括线路板11、设置在线路板11上的元器件组件12和感光芯片13(图1仅示出感光芯片13的一侧),以及与线路板11相对设置且固定在线路板11上的镜座组件14。

39.图2是图1所示的镜头模组1的分解图,图3是图2所示的镜头模组1旋转一定角度后的分解图。如图2和3所示,线路板11具有与镜座14相对设置的布线表面110。布线表面110包括中部和周部,其中,周部可围绕中部。布线表面110的周向边缘通常即是周部的外边界。

40.元器件组件12固定(例如通过焊接)在线路板11的布线表面110的周部上。感光芯片13固定在线路板11的布线表面110的中部。感光芯片13可被元器件组件12包围。

41.出于绘图方便,图2和图3以多个长方体状示例性示出了元器件组件12中的多个元器件,但本发明并不意欲限定每一个元器件呈长方体状。本领域技术人员应当理解,元器件组件12可以包括电阻、电容、电感、二极管、三极管等所需的多种元器件。

42.图4是图1所示的镜头模组1的进一步的分解图。如图4所示,镜座组件14包括镜座141、镜头142和滤光片143。滤光片143呈片状,其与感光芯片13平行且相对设置。镜头142大体上呈柱状,其光轴(图4未示出)垂直于滤光片143。镜座141具有空心通道1411,空心通道1411的一部分与滤光片16的形状相适配且用于容纳滤光片143,空心通道1411的另一部分与镜头142的形状相适配且用于容纳镜头142。当滤光片143和镜头142固定在镜座141的空心通道1411中时,镜座组件14占用的体积较小,有利于减小镜座组件14在镜头142的光轴方向上的尺寸。镜头142和镜座141可通过螺纹连接方式固定连接,由此便于镜头142的更换和维修。

43.图5是图2所示的线路板11沿着箭头a1所指的方向看的平面示意图。如图5所示,线路板11的布线表面110优选呈方形,其周向边缘包括边缘1101、边缘1102、边缘1103和边缘1104。方形的线路板11便于加工制造、且容易通过市购获得。元器件组件12包括位于布线表面110的周部上且靠近边缘1101的多个元器件121、位于布线表面110的周部上且靠近边缘1102的元器件122、位于布线表面110的周部上且靠近边缘1103的多个元器件123以及位于布线表面110的周部上且靠近边缘1104的多个元器件124。其中每个元器件121与布线表面110的边缘1101的间距d11优选小于0.1毫米,元器件122与布线表面110的边缘1102的间距d12优选小于0.1毫米,每个元器件123与布线表面110的边缘1103的间距d13优选小于0.1毫米,每个元器件124与布线表面110的边缘1104的间距d14优选小于0.1毫米。其中,在布线表面110的周部上,元器件122与多个元器件121之间具有未被覆盖的粘结区域1105(如图5中虚线框所示),元器件122与多个元器件123之间具有未被覆盖的粘结区域1106(如图5中虚线框所示),且相邻的多个元器件123和多个元器件124之间具有未被覆盖的粘结区域1107(如图5中虚线框所示)。

44.图6是图4所示的镜座141的放大立体示意图。图7是图6所示的镜座141沿着箭头a2所指的方向看的平面示意图。如图6和7所示,镜座141包括与线路板11相对设置的贴附支撑件1411,贴附支撑件1411用于粘结至布线表面110的周部的粘结区域1105、粘结区域1106和粘结区域1107。贴附支撑件1411上设有凹形容纳空间1413、凹形容纳空间1414和凹形容纳空间1415,其中凹形容纳空间1413用于容纳多个元器件121和元器件124(参见图5所示),凹形容纳空间1414用于容纳多个元器件123(参见图5所示),且凹形容纳空间1415用于容纳元器件122(参见图5所示)。

45.当布线表面110的周部上涂覆有粘结剂时,镜座141的贴附支撑件1411能够固定在布线表面110的周部的粘结区域1105、粘结区域1106和粘结区域1107上,且元器件121和元器件124的上表面能够固定在凹形容纳空间1413的底面,元器件123的上表面能够固定在凹

形容纳空间1414的底面,元器件122的上表面能够固定在凹形容纳空间1415的底面。由此能够使得线路板11和镜座141之间具有尽可能多的粘结区域,使得线路板11和镜座141之间粘结牢固。

46.元器件组件12设置在线路板11的布线表面110的周部处,由此线路板11的布线表面110的周部并未预留粘结区域或涂胶区域,有效减少线路板11的尺寸。镜座141的贴附支撑件1411粘结在布线表面110的周部,同时元器件组件12位于设置在贴附支撑件1411上的凹形容纳空间1413至凹形容纳空间1415中,从而有效减少镜座141的尺寸。在不减小感光芯片13的尺寸的情况下,有利于使得镜头模组1小型化,进而缩小安装本发明的镜头模组1的设备的体积。

47.凹形容纳空间1413、凹形容纳空间1414和凹形容纳空间1415优选设置在贴附支撑件1411的边缘处,由此能够进一步减小镜座141在垂直于镜头142的光轴的平面上的横截面积,使得镜座141具有尽可能小的尺寸。

48.元器件组件12的上表面通过粘结剂粘结至镜座141的贴附支撑件1411的凹形容纳空间的底面,能够进一步提高镜座141和线路板21之间的粘结强度。

49.贴附支撑件1411能够牢固地粘结在布线表面110的粘结区域1105至粘结区域1107,一方面有效利用了布线表面110上的粘结区域以减小布线表面110的面积,另一方面能够对镜头142和滤光片143起到支撑作用,同时避免其直接按压在元器件组件12的表面以对元器件组件12造成损坏。

50.图8是根据本发明第二个实施例的镜头模组中的元器件组件和感光芯片设置在线路板的平面示意图。如图8所示,线路板21和感光芯片23与图5所示的线路板11和感光芯片13相同,在此不再赘述。元器件组件22与图5所示的元器件组件12基本上相同,区别在于,元器件组件22中的多个元器件大体上间隔均匀地布置在线路板21的布线表面210的周部上。在布线表面210的周部上,相邻的元器件之间具有未被覆盖的粘结区域。元器件组件22中的元器件221与布线表面210相对应的边缘2101的距离d21优选小于0.05毫米,元器件222与布线表面210相对应的边缘2102的距离d22优选小于0.05毫米,元器件223与布线表面210相对应的边缘2103的距离d23优选小于0.05毫米,元器件224与布线表面210相对应的边缘2104的距离d24优选小于0.05毫米。

51.图9是根据本发明第二个实施例的镜头模组中的镜座241的平面示意图。如图9所示,镜座241的贴附支撑件2411的边缘处设置有多个凹形容纳空间2412、凹形容纳空间2413、凹形容纳空间2414和凹形容纳空间2415,其中多个凹形容纳空间2412、凹形容纳空间2413、凹形容纳空间2414和凹形容纳空间2415的数量分别等于多个元器件221、元器件224、元器件223和元器件222的数量。

52.再次参考图8和图9所示,在在一些实施方式中镜头模组中,每个凹形容纳空间2412在垂直于线路板21的方向上与相对应的一个元器件221相对齐且与其形状相适配。同样,每个凹形容纳空间2413在垂直于线路板21的方向上与相对应的一个元器件224相对齐且与其形状相适配。每个凹形容纳空间2414在垂直于线路板21的方向上与相对应的一个元器件223相对齐且与其形状相适配。每个凹形容纳空间2415在垂直于线路板21的方向上与相对应的一个元器件222相对齐且与其形状相适配。

53.由于贴附支撑件2411上的每个凹形容纳空间在垂直于线路板21的方向上对应于

一个元器件,贴附支撑件2411能够与布线表面210的周部上的相邻的元器件之间的粘结区域固定在一起,由此增加了贴附支撑件2411与线路板21的布线表面210之间的接触面积。即使线路板21的周部未预留粘结区域或涂胶区域,也能够使得镜座241和线路板21之间牢固地粘结在一起。

54.图10是图8所示的线路板21和图9所示的镜座241在垂直于线路板21的方向上相对齐后的侧视图,其中图10并未示出被遮挡的元器件221,以及被遮挡的凹形容纳空间2412、凹形容纳空间2413和凹形容纳空间2415(参见图9所示)。如图10所示,凹形容纳空间2414在垂直于和平行于线路板21的方向上的尺寸大于相对应的元器件223在垂直于和平行于线路板21的方向上的尺寸,由此元器件223能够位于相对应的凹形容纳空间2414中,以及使得贴附支撑件2411能够接触布线表面210的周部的粘结区域,有利于镜座241和线路板21组装粘结在一起。

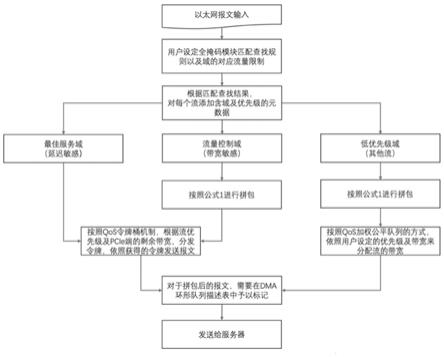

55.下面将结合图8、图9和图11至图14介绍镜头模组的制造方法。

56.如图8所示,在线路板21的布线表面210的中部安装感光芯片23,以及在布线表面210的周部安装多个元器件221、元器件222、元器件223和元器件224。

57.在线路板21的布线表面210的周部涂覆粘结剂。图11示出了在图8中的线路板21的布线表面210的周部处涂覆粘结剂的平面示意图。如图11所示,粘结剂25大体上呈环形,且靠近布线表面210的周向边缘(即边缘2010至边缘2104)。粘结剂25包括元器件粘结剂251和线路板粘结剂252,元器件粘结剂251涂覆在线路板21的布线表面210的周部的粘结区域上,线路板粘结剂252涂覆在元器件组件22上。

58.将图9所示的镜座241和图11所示的涂覆有粘结剂的线路板21相对齐。图12示出了图9所示的镜座241和图11所示的涂覆有粘结剂的线路板21相对齐后的侧视图。如图12所示,元器件223的高度和线路板粘结剂252的厚度之和略大于与元器件223相对应的凹形容纳空间2414的深度。

59.在粘结剂25未变成固态之前,将图12所示的镜座241和线路板21朝向彼此靠近的方向按压在一起。图13示出了图12中的镜座241和线路板21粘结在一起的侧视图。如图13所示,元器件223通过其表面上的线路板粘结剂252粘结至镜座241的凹形容纳空间2414的底面,镜座241的贴附支撑件2411通过元器件粘附剂251粘结至线路板21的布线表面210的周部的粘结区域。随后对元器件粘结剂251和线路板粘结剂252进行烘烤使其变成固态,从而使得镜座241和线路板21牢固地粘结在一起。由于凹形容纳空间2414的尺寸大于与其相对应的元器件223的尺寸,当元器件223位于与其相对应的凹形容纳空间2414中时,元器件223和凹形容纳空间2414的侧壁之间具有间隙26。

60.在相对应的元器件和凹形容纳空间的侧壁之间的间隙填充密封剂。图14示出了在图13所示的镜座241的凹形容纳空间2414和线路板21上的元器件223之间的间隙26填充密封剂的侧视图。如图14所示,任一个元器件223的侧壁与其相对应的凹形容纳空间2414的侧壁的间隙26都填充有密封剂27,密封剂27能够防止外部的光线和物质接触到感光芯片23,避免对成像造成影响,同时延长镜头模组的使用寿命。

61.密封剂27优选采用韧性强、流动性差、防光防水的黑色速干胶或无影胶(uv胶)。在填充密封剂27的过程中,能够有效防止密封剂27受热膨胀、断裂以及溢洒到感光芯片23上。

62.上述制造方法同样可以用于制造图1所示的镜头模组1,具体制造步骤在此不再赘

述。

63.本发明仅仅通过举例说明设置在线路板的周部处的元器件与线路板的周向边缘的距离小于0.1毫米或小于0.05毫米。本领域技术人员应该知道,在本发明公开的镜头模组中,随着元器件贴片设备的贴片精度的提高,元器件与线路板的布线表面的相对应边缘之间的距离可以更小,例如小于0.01毫米甚至接近0。

64.本发明并不意欲限定线路板11或21的形状为方形,在本发明的其他实施例中,线路板11或线路板21的形状还可以是多边形、圆形等其他的形状。相对应地,与线路板11或线路板21相互粘结的镜座141或镜座241的形状同样可以是多边形、圆形等其他的形状。

65.在本发明的其他实施例中,线路板11或线路板21上的元器件的种类和数目可以根据实际需要来设置。

66.本发明并不意欲限定镜头模组中的线路板和镜座组件之间通过粘结剂固定连接,在本发明的其他实施例中,线路板和镜座组件之间可以通过热熔连接、焊接或通过额外的连接件等实现两者之间的固定连接。

67.以上描述仅为本技术的较佳实施方式以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的保护范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述技术构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。