具有热隔离性能的正渗透

‑

膜蒸馏水处理装置

技术领域

1.本发明涉及废水处理技术领域,特别涉及一种废水处理装置。

背景技术:

2.正渗透

‑

膜蒸馏(fo

‑

md)耦合技术作为一种高效率的新型膜分离方法,逐渐成为国内外水处理研究热点。fo过程利用进料液(待处理废水)和汲取液(高盐溶液)之间的自然渗透压差作为驱动力,将水分子透过fo膜。fo的能量消耗很低,因为fo过程只消耗汲取液和进料液流动再循环所需的能量。然而,一旦汲取液被萃取水稀释,汲取液需要重新浓缩,使fo系统持续运行。膜蒸馏(md)是一种利用膜两侧蒸汽压差驱动水蒸气穿过膜的过程。在md中,热进料侧蒸发的水在膜的冷渗透侧(具有较低的蒸汽压)冷凝。md可以产生近乎高质量的蒸馏水。然而,md去除挥发性化合物的能力有限,因为这些化合物可能与水蒸气一起穿过膜,容易造成膜污染。

3.现有技术中公开了一种正渗透与膜蒸馏一体化膜组件和浓水再回收系统,其公开号为:cn 207685063 u,公告日为:2018.08.03;包括连接在一起的进料液单元、汲取液单元以及馏出液单元,所述进料液单元与汲取液单元之间设有正渗透膜,汲取液单元与馏出液单元之间设有膜蒸馏膜;其不足之处在于,第一,流道的设计并非往复是结构,仅为单相多通道式,因此膜反应过程相对较短,因此效果不够理想;第二,由于汲取液单元中存在md进水和fo出水汇合在一起的情况,这会导致两个过程的性能下降。md热侧通道的温度会向馏出液单元一侧进行热传递,从而导致md性能下降,同时md热侧通道的高温也可能会损坏fo膜。

技术实现要素:

4.针对现有技术中存在的不足,本发明提供了一种具有热隔离性能的正渗透

‑

膜蒸馏水处理装置,解决现有废水处理效果性能较差的问题,提高废水处理性能以及效率。

5.本发明的目的是这样实现的:一种具有热隔离性能的正渗透

‑

膜蒸馏水处理装置,包括连接在一起的进料液单元、汲取液单元以及馏出液单元,所述进料液单元与汲取液单元之间设有正渗透膜,汲取液单元与馏出液单元之间设有膜蒸馏膜;所述进料液单元包括第一支撑板,所述第一支撑板的一侧加工有第一槽道,且设有第一槽道的端面贴合在正渗透膜的一侧,所述第一槽道内设有进料液导流板,使得第一槽道内形成进料液流道,所述第一支撑板内下部还加工有连通第一槽道的进料液入口,第一支撑板内上部还加工有连通第一槽道的进料液出口;所述汲取液单元包括第二支撑板,所述第二支撑板的中部加工有通孔,通孔内设置有隔热屏障,所述隔热屏障将通孔分隔成两侧的正渗透侧槽道和膜蒸馏侧槽道,正渗透侧槽道和膜蒸馏侧槽道内均设有汲取液导流板,正渗透侧槽道和膜蒸馏侧槽道之间通过顶部相连通;所述第二支撑板设有正渗透侧槽道的一侧贴合在正渗透膜的另一侧,使得正渗透侧槽道形成正渗透侧流道;所述第二支撑板设有膜蒸馏侧槽道的一侧贴合在膜蒸馏膜的

一侧,使得膜蒸馏侧槽道形成膜蒸馏侧流道;所述第二支撑板的下部加工有连通正渗透侧槽道的汲取液出口和连通膜蒸馏侧槽道的汲取液入口;所述馏出液单元包括第三支撑板,所述第三支撑板的一侧加工有第三槽道,且设有第三槽道的端面贴合在膜蒸馏膜的一侧,所述第三槽道内设有馏出液导流板,使得第三槽道内形成馏出液流道,所述第三支撑板内下部还加工有连通第三槽道的馏出液出口,第三支撑板内上部还加工有连通第三槽道的馏出液入口。

6.作为本发明的进一步改进,所述进料液入口至进料液出口之间依次连接有进料液温度控制器、进料液循环泵、进料液水箱。

7.作为本发明的进一步改进,所述进料液入口与进料液温度控制器之间还设有进料液入口温度显示器、进料液流量控制器、进料液电导率显示仪、进料液压力计,所述进料液出口与进料液水箱之间设有进料液出口温度显示器。

8.作为本发明的进一步改进,所述汲取液入口至汲取液出口之间依次连接有汲取液温度控制器、汲取液循环泵、汲取液水箱。

9.作为本发明的进一步改进,所述汲取液入口与汲取液温度控制器之间还设有汲取液入口温度显示器、汲取液流量控制器、汲取液电导率显示仪、汲取液压力计,所述汲取液出口与汲取液水箱之间设有汲取液出口温度显示器。

10.作为本发明的进一步改进,所述馏出液入口至馏出液出口之间依次连接有馏出液温度控制器、馏出液循环泵、馏出液水箱。

11.作为本发明的进一步改进,所述馏出液入口与馏出液温度控制器之间还设有馏出液入口温度显示器、馏出液流量控制器、馏出液电导率显示仪、馏出液压力计,所述馏出液出口与馏出液水箱之间设有馏出液出口温度显示器。

12.作为本发明的进一步改进,所述隔热屏障的材料包括云母树脂、陶瓷纤维、丁腈橡胶、玻璃纤维或铝箔橡塑棉,所述隔热屏障的形状包括直板形、波浪形、锯齿形或螺旋形,所述的导流板的形状包括直板形、波浪形或锯齿形。

13.作为本发明的进一步改进,所述进料液为待处理的废水,包括苦咸水、海水、地表水、市政污水、含油高盐废水、高有机废水、高磷废水,温度范围为20

‑

25℃。

14.作为本发明的进一步改进,所述汲取液为高盐溶液,包括氯化钠溶液、聚丙烯酰胺溶液,加热后的溶液温度范围为60

‑

70℃,汲取液膜蒸馏侧的温度范围在60

‑

70℃,汲取液正渗透侧的温度范围为50

‑

60℃。

15.本发明工作过程分为进料单元净水流程、汲取液单元净水流程以及馏出液单元净水流程,具体过程如下:所述进料液单元净水流程如下:进料液从进料液水箱中通过进料液循环泵提升,经过进料液温度控制器,将温度控制在20

‑

25℃后,依次流经进料液电导率显示仪、进料液压力显示计、进料液流量控制器、进料液入口温度显示器,随后从进料液入口进入进料液流道,流经进料液导流板,在渗透压差作用下,水分子透过正渗透膜进入汲取液单元,剩余进料液通过进料液出口流出后,再次进入进料液水箱,并按照上述步骤循环;所述汲取液单元净水流程如下:汲取液从汲取液水箱中通过汲取液循环泵提升,经过汲取液温度控制器,将温度控制在60

‑

70℃后,依次流经汲取液电导率显示仪、汲取液压力显示计、汲取液流量控制器、汲取液入口温度显示器,随后从汲取液入口进入到正渗透

侧流道内,在温度压差作用下,水分子透过膜蒸馏膜进入馏出液单元,剩余汲取液流经汲取液导流板并从顶部绕过隔热屏障,温度降至50

‑

60℃,与进料液单元渗透进来的水分子通过汲取液出口流出后,再次进入汲取液水箱,并按照上述步骤循环;所述馏出液单元净水流程如下:馏出液从馏出液水箱中通过馏出液循环泵提升,经过馏出液温度控制器,将温度控制在10

‑

20℃后,依次流经馏出液电导率显示仪、馏出液压力显示计、馏出液流量控制器、馏出液温度显示器,随后从馏出液入口进入到馏出液流道中,流经馏出液导流板,与通过汲取液单元冷凝到馏出液单元的水分子一起从馏出液出口中流出后,再次进入馏出液水箱,并按照上述步骤循环。

16.与现有技术相比,本发明的有益效果在于:首先,本发明通过在槽道内设计导流板,使得各槽道内形成往复式的流道,从而延长了渗透行程,如此提升了废水处理的性能;其次,通过在汲取液单元中的隔热屏障以及导流板的配合下,一方面起到导流作用,增加汲取液在通道中的水力停留时间,降低正渗透侧汲取液的温度,以防止正渗透膜受到热损伤;另一方面起到了保温的作用,延缓膜蒸馏侧汲取液的热损失,从而保证膜蒸馏工艺的高效率处理,大大降低温度对汲取液以及正渗透膜的影响,与此同时,倒u形的流道设计避免了两侧膜处理过程的相互混合使得两侧的工艺相互独立开来,可进一步限制温度对废水处理的影响;最后,正渗透、膜蒸馏两侧的流向相反设计可最大限度保证处理效果;与传统的耦合装置相比,采用相同的组件尺寸,本发明所提出的装置设计水通量增加了22.1%;膜蒸馏操作的温度极化系数和浓度极化系数分别提高了17.4%和2.6%;因此,由于组件内部隔热屏障的存在,使得通量和内部热回收有很大的改善,大大提高了净水效率。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

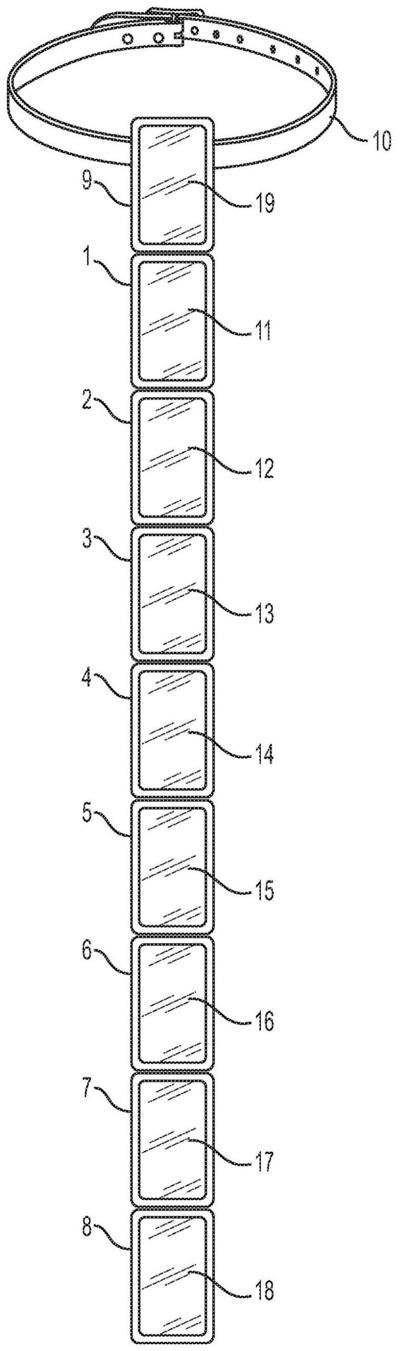

18.图1为本发明实施例1结构示意图。

19.图2为实施例1中进料液单元、汲取液单元以及馏出液单元放大示意图。

20.图3为图2中a

‑

a向剖视图。

21.图4为图2中b

‑

b向剖视图。

22.图5为图2中c

‑

c向剖视图。

23.其中,1连接件,2进料液出口,3导流板,4第一支撑板,5汲取液出口,6进料液入口,7进料液流道,8隔热屏障,9正渗透膜,10第二支撑板,11第三支撑板,12正渗透侧流道,13膜蒸馏侧流道,14馏出液流道,15膜蒸馏膜,16馏出液入口,17馏出液出口,18汲取液入口,19进料液水箱,20进料液循环泵,21进料液温度控制器,22汲取液水箱,23汲取液循环泵,24汲取液温度控制器,25馏出液温度控制器,26馏出液循环泵,27馏出液水箱。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.如图1

‑

4所示的一种具有热隔离性能的正渗透

‑

膜蒸馏水处理装置,包括经连接件1串联在一起的进料液单元、汲取液单元以及馏出液单元,进料液单元与汲取液单元之间设有正渗透膜9,汲取液单元与馏出液单元之间设有膜蒸馏膜15;进料液单元包括第一支撑板4,第一支撑板4的一侧加工有第一槽道,且设有第一槽道的端面贴合在正渗透膜9的一侧,第一槽道内设有进料液导流板3,使得第一槽道内形成进料液流道7,第一支撑板4内下部还加工有连通第一槽道的进料液入口6,第一支撑板4内上部还加工有连通第一槽道的进料液出口2,进料液入口6至进料液出口2之间依次连接有进料液温度控制器21、进料液循环泵20、进料液水箱19,进料液入口6与进料液温度控制器21之间还设有进料液入口6温度显示器、进料液流量控制器、进料液电导率显示仪、进料液压力计,进料液出口2与进料液水箱19之间设有进料液出口2温度显示器;汲取液单元包括第二支撑板10,第二支撑板10的中部加工有通孔,通孔内设置有隔热屏障8,隔热屏障8将通孔分隔成两侧的正渗透侧槽道和膜蒸馏侧槽道,正渗透侧槽道和膜蒸馏侧槽道内均设有汲取液导流板3,正渗透侧槽道和膜蒸馏侧槽道之间通过顶部相连通;第二支撑板10设有正渗透侧槽道的一侧贴合在正渗透膜9的另一侧,使得正渗透侧槽道形成正渗透侧流道12;第二支撑板10设有膜蒸馏侧槽道的一侧贴合在膜蒸馏膜15的一侧,使得膜蒸馏侧槽道形成膜蒸馏侧流道13;第二支撑板10的下部加工有连通正渗透侧槽道的汲取液出口5和连通膜蒸馏侧槽道的汲取液入口18,汲取液入口18至汲取液出口5之间依次连接有汲取液温度控制器24、汲取液循环泵23、汲取液水箱22,汲取液入口18与汲取液温度控制器24之间还设有汲取液入口18温度显示器、汲取液流量控制器、汲取液电导率显示仪、汲取液压力计,汲取液出口5与汲取液水箱22之间设有汲取液出口5温度显示器;馏出液单元包括第三支撑板11,第三支撑板11的一侧加工有第三槽道,且设有第三槽道的端面贴合在膜蒸馏膜15的一侧,第三槽道内设有馏出液导流板3,使得第三槽道内形成馏出液流道14,第三支撑板11内下部还加工有连通第三槽道的馏出液出口17,第三支撑板11内上部还加工有连通第三槽道的馏出液入口16,馏出液入口16至馏出液出口17之间依次连接有馏出液温度控制器25、馏出液循环泵26、馏出液水箱27,馏出液入口16与馏出液温度控制器25之间还设有馏出液入口16温度显示器、馏出液流量控制器、馏出液电导率显示仪、馏出液压力计,馏出液出口17与馏出液水箱27之间设有馏出液出口17温度显示器;隔热屏障8的材料包括云母树脂、陶瓷纤维、丁腈橡胶、玻璃纤维或铝箔橡塑棉,隔热屏障8的形状包括直板形、波浪形、锯齿形或螺旋形,的导流板3的形状包括直板形、波浪形或锯齿形;进料液为待处理的废水,包括苦咸水、海水、地表水、市政污水、含油高盐废水、高有机废水、高磷废水,温度范围为20

‑

25℃;汲取液为高盐溶液,包括氯化钠溶液、聚丙烯酰胺溶液,加热后的溶液温度范围为60

‑

70℃,汲取液膜蒸馏侧的温度范围在60

‑

70℃,汲取液正渗透侧的温度范围为50

‑

60℃;正渗透膜采用聚丙烯腈(pan)大孔膜,膜蒸馏膜采用疏水性聚偏氟乙烯(pvdf)微滤分离膜。

26.该实施例工作时,首先在进料液水箱19中存入100l进料液(高浓度有机工业废水:cod浓度为2134mg/l,悬浮物250mg/l),后进料液由进料液循环泵20从进料液水箱19中抽取,并将进料液流量控制器f调至0.6l/min左右。接着通过进料液温度控制器21将温度控制到20

‑

25℃后,再从进料液入口6进入进料液流道7,流经四个导流板3,在渗透压差的作用下,进料液中的水分子透过正渗透膜9进入正渗透侧流道12;剩余进料液则从进料液出口2流出并再次进入进料液水箱19形成第一循环。在进料液入口6处设有进料液入口温度显示器t、进料液流量控制器f、进料液电导率显示仪c、进料液压力显示计p,在进料液出口2处设有进料液出口温度显示器t。

27.在汲取液水箱中存入50l汲取液(氯化钠溶液浓度为50g/l),后由汲取液循环泵23从汲取液水箱22中抽取,并将汲取液流量控制器f调至0.6l/min。通过汲取液温度控制器24使温度提升至60

‑

70℃后,再从汲取液入口18进入膜蒸馏侧流道13,流经四个导流板3,汲取液中的水蒸汽透过膜蒸馏膜15,冷凝成水分子进入馏出液流道14;剩余汲取液流经隔热屏障8降温至50

‑

60℃后进入正渗透侧流道12,最后通过汲取液出口5流出,再次进入汲取液水箱22形成第二循环。在汲取液入口18处设有汲取液入口温度显示器t、汲取液流量控制器f、汲取液电导率显示仪c、汲取液压力显示计p,在汲取液出口2处设有汲取液出口温度显示器t。

28.在馏出液水箱中存入30l馏出液(纯净水),后由馏出液循环泵26从馏出液水箱27中抽取,并将馏出液流量控制器f调至0.4l/min。通过馏出液温度控制器25将温度控制到10

‑

20℃后,再从馏出液入口16进入馏出液流道14,流经四个导流板3后,从馏出液出口17流出,再次进入馏出液水箱27形成第三循环。在馏出液入口16处设有馏出液入口温度显示器t、馏出液流量控制器f、馏出液电导率显示仪c、馏出液压力显示计p,在馏出液出口2处设有馏出液出口温度显示器t。

29.本装置最终出水cod去除率为95%左右,悬浮物去除率为80%左右。

30.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。