1.本发明涉及矿井设备技术领域,尤其涉及一种防喷式煤矿井下高压水射流穿层钻孔破煤增透装置。

背景技术:

2.煤炭在我国的能源结构中长期是主体能源,这将使得我国的煤炭产量一直居高不下。我国的煤炭储量约为5.5万亿吨,而埋在1000m以下的煤炭资源占到总量的53%,由于煤炭的高强度开采,许多矿区的浅部资源接近枯竭,这使得许多煤矿以每年10~20m的速度向深部延伸,并且许多煤矿的开采深度已达到1000m以上,为保障我国经济快速发展的能源供给需要,煤炭深部开采势在必行。煤矿深部开采过程中,在高地应力、高地温、高渗透压和强烈的开采扰动等诸多因素的影响下,加大了瓦斯抽采难度,因此,煤炭深部开采对煤层卸压增加煤层透气性以提高瓦斯抽采效率显得尤为重要。目前,对深部低透气性煤层进行卸压增透过程中,多采用高压水射流穿层钻孔破煤增透技术(水力割缝、水力冲孔、水力造穴),该技术具有增透效果好、成本低、无污染的优点,可实现对不同煤层进行卸压增透,降低瓦斯突出的危险性,强化瓦斯抽采排放的效果,被广泛采用。该技术在对煤层进行高压水射流破煤过程中,煤水混合物及瓦斯并非均匀排泄,有时会急剧排出大量煤水混合物和瓦斯,而传统的煤矿井下高压水射流穿层钻孔破煤增透装置不能及时对突然急剧增加的大量煤水混合物和瓦斯进行收集处理,容易诱发喷孔和瓦斯灾害事故。鉴于此,有必要提供一种新的防喷式煤矿井下高压水射流穿层钻孔破煤增透装置来解决上述技术问题。

技术实现要素:

3.本发明所解决的技术问题在于提供一种防喷式煤矿井下高压水射流穿层钻孔破煤增透装置,该装置可有效避免煤矿井下高压水射流穿层钻孔破煤增透过程中出现喷孔以及煤水混合物、瓦斯外溢现象,防止了安全事故的发生,提高了射流破煤效率。

4.为解决上述技术问题,本发明采用如下技术方案:一种防喷式煤矿井下高压水射流穿层钻孔破煤增透装置,其特征在于:包括履带式移动底座、液压钻机、防喷煤水排放装置、煤水混合物分离器和控制柜,所述液压钻机煤水混合物分离器和控制柜安装在履带式移动底座上,所述液压钻机前端设有液压钻杆,所述防喷煤水排放装置包括胶囊套筒、充液胶囊、伸缩橡胶筒、注液管、注液泵;所述胶囊套筒呈圆环形,胶囊套筒套设在液压钻杆外,胶囊套筒内壁与液压钻杆外壁之间留有煤水混合物通道;所述充液胶囊包覆在胶囊套筒外周,充液胶囊利用注液管与注液泵连通;所述伸缩橡胶筒环套在液压钻杆外周,伸缩橡胶筒前端敞口与胶囊套筒固定连接,伸缩橡胶筒后端设有与液压钻杆密封连接的收口套,伸缩橡胶筒后端利用排泄管与煤水混合物分离器连接;所述液压钻杆后端通过高压水管与高压泵连接,高压泵后端连接水源箱。

5.进一步的,所述煤水混合物分离器包括分离器箱体、位于分离器箱体中部的振动筛,振动筛上部的分离器箱体侧边设有煤渣排放口,振动筛底部的分离器箱体侧边设有排

水口,分离器箱体顶部设有煤水混合物进料口和瓦斯排放口,煤水混合物进料口与排泄管连通,振动筛两端设有变频振动器。

6.进一步的,所述胶囊套筒内侧与液压钻杆之间的煤水混合物通道中设有流量计,所述流量计固定在胶囊套筒的筒壁上。

7.进一步的,所述伸缩橡胶筒内设有伸缩杆,所述伸缩杆为电动伸缩杆或液压伸缩杆。

8.进一步的,所述控制柜内设有计算机电路板,计算机电路板与流量计、高压泵、变频振动器之间通过电路连接。

9.进一步的,所述充液胶囊为弹性橡胶材质的中空囊体,充液胶囊放置于煤层底部岩层上预先打好的液气回收密封孔内,充液胶囊的中空囊体内充入高压液体可使充液胶囊外壁胀紧撑住液气回收密封孔,实现对液气回收密封孔的封堵。

10.进一步的,所述煤水混合物分离器的煤渣排放口设有双层密封挡帘。

11.本发明具有如下有益效果:1、本发明的防喷煤水排放装置采用伸缩橡胶筒,当钻孔中回流的煤水混合物及瓦斯气体流量突然增加时,伸缩橡胶筒的长度会随之变长,以容纳突然增多的煤水混合物及瓦斯气体,然后将其输送至煤水混合物分离器进行处理,避免了喷孔及瓦斯灾害事故的发生。

12.2、本发明的计算机电路板根据流量计的流量大小数据判断煤层软硬强度,进而对高压泵的水压和变频振动器的振动频率进行调整,避免因为水压过大而造成的水源及能源浪费。

13.3、本发明的防喷煤水排放装置使煤水混合物及瓦斯气体匀速进入煤水混合物分离器,可有效提高煤水混合物分离器的分离效果。

附图说明

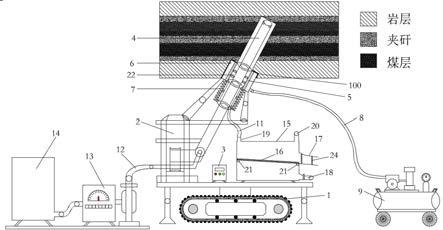

14.图1为本发明的整体结构示意图。

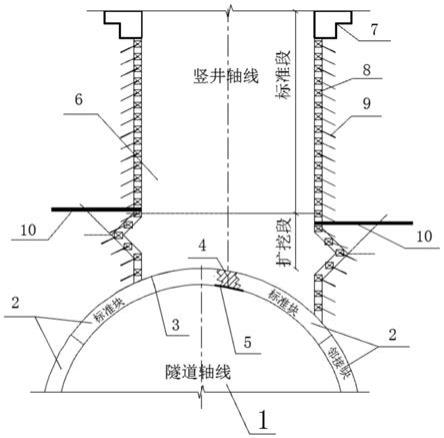

15.图2为本发明的充液胶囊和伸缩橡胶筒安装示意图。

16.图3为本发明的胶囊套筒位置的径向截面示意图。

17.图中对应的部件名称为:1履带式移动底座;2液压钻机;3控制柜;4液压钻杆;5胶囊套筒;6充液胶囊;7伸缩橡胶筒;8注液管;9注液泵;10煤水混合物通道;11排泄管;12高压水管;13高压泵;14水源箱;15分离器箱体;16振动筛;17煤渣排放口;18排水口;19煤水混合物进料口;20瓦斯排放口;21变频振动器;22流量计;23伸缩杆;24密封挡帘;100液气回收密封孔。

具体实施方式

18.为了对本发明的技术特征、目的和效果有更加清楚的理解,以下结合附图及较佳实施例,对本发明的具体实施方式、结构、特征详细说明如后。然而所附图仅是提供参考与说明用,并非用来对本发明加以限制。

19.请参阅图1至图3所示,本发明提供一种防喷式煤矿井下高压水射流穿层钻孔破煤增透装置,包括履带式移动底座1、液压钻机2、防喷煤水排放装置、煤水混合物分离器和控

制柜3,所述液压钻机煤水混合物分离器和控制柜安装在履带式移动底座上,所述液压钻机前端设有液压钻杆4,所述防喷煤水排放装置包括胶囊套筒5、充液胶囊6、伸缩橡胶筒7、注液管8、注液泵9;所述胶囊套筒呈圆环形,胶囊套筒套设在液压钻杆外,胶囊套筒内壁与液压钻杆外壁之间留有煤水混合物通道10;所述充液胶囊包覆在胶囊套筒外周,充液胶囊利用注液管与注液泵连通;所述伸缩橡胶筒环套在液压钻杆外周,伸缩橡胶筒前端敞口与胶囊套筒固定连接,伸缩橡胶筒后端设有与液压钻杆密封连接的收口套,伸缩橡胶筒后端利用排泄管11与煤水混合物分离器连接;所述液压钻杆后端通过高压水管12与高压泵13连接,高压泵后端连接水源箱14。所述煤水混合物分离器包括分离器箱体15、位于分离器箱体中部的振动筛16,振动筛上部的分离器箱体侧边设有煤渣排放口17,振动筛底部的分离器箱体侧边设有排水口18,分离器箱体顶部设有煤水混合物进料口19和瓦斯排放口20,煤水混合物进料口19与排泄管11连通,振动筛两端设有变频振动器21。所述胶囊套筒内侧与液压钻杆之间的煤水混合物通道中设有流量计22,所述流量计固定在胶囊套筒的筒壁上。所述伸缩橡胶筒内设有伸缩杆23,所述伸缩杆为电动伸缩杆或液压伸缩杆。所述充液胶囊为弹性橡胶材质的中空囊体,充液胶囊放置于煤层底部岩层上预先打好的液气回收密封孔100内,充液胶囊的中空囊体内充入高压液体可使充液胶囊外壁胀紧撑住液气回收密封孔,实现对液气回收密封孔的封堵。所述煤水混合物分离器的煤渣排放口设有双层密封挡帘24所述控制柜内设有计算机电路板,计算机电路板与流量计、高压泵、变频振动器之间通过电路连接。计算机电路板接收流量计的信号对高压泵的水压和变频振动器的振动频率进行调整,避免因为水压过大而造成的水源及能源浪费。同时可使煤水混合物及瓦斯气体匀速进入煤水混合物分离器,可有效提高煤水混合物分离器的分离效果。

20.基于上述结构设计的防喷式煤矿井下高压水射流穿层钻孔破煤增透装置,在使用时,首先在煤层底部的岩层上开液气回收密封孔100,在液压钻杆4推进前,使充液胶囊6位于液气回收密封孔100内,启动注液泵9,将液体通过注液管8注入充液胶囊6,实现对液气回收密封孔100的封堵。然后液压钻杆4开始推进,高压水由液压钻杆4内部通孔进入对煤层、岩层进行射流冲击,液压钻杆4推进过程中产生的煤水混合物只能通过煤水混合物通道10进入到后面的伸缩橡胶筒7内,伸缩橡胶筒7内的煤水混合物再由排泄管11排入分离器箱体15进行分离。在高压水射流破煤过程中,控制柜3内的计算机电路板依据流量计22返回的煤水混合物的流量大小变化判断煤岩硬度,实时调整高压泵13水压,以提高射流破煤效率。伸缩橡胶筒7在煤水混合物流量变化时,在压力作用下可自动改变长度,避免喷孔和瓦斯灾害事故的发生。控制柜3还可以通过伸缩杆23来控制伸缩橡胶筒7的伸缩行程。进入分离器箱体15的煤水混合物利用振动筛的来回振动分离出煤水和煤渣,含有瓦斯的气体则经瓦斯排放口20进入瓦斯抽采系统。在高压水射流破煤过程中煤水混合物及瓦斯气体流量突然增加时,伸缩橡胶筒7的长度会随之变长,以容纳突然增多的煤水混合物及瓦斯气体,然后将其输送至煤水混合物分离器进行处理,避免了喷孔及瓦斯灾害事故的发生。

21.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。