1.本发明属于聚合物基复合材料的制备领域,具体涉及一种强韧环氧复合材料及其制备方法。

背景技术:

2.环氧树脂是一种非常重要的热固性树脂,由于其优异的机械性能、耐化学性能、热学性能、电绝缘性以及高粘接强度,而被广泛的应用于涂料剂、粘合剂、电子封装以及高性能复合材料的基体的实际应用之中。然而,环氧树脂固化后产生了高交联分子结构,导致固化后的环氧树脂表现出脆性和较差的抗裂性。这限制了它们在需要高冲击和断裂强度的产品中的应用。因此,环氧树脂的改性一直是人们研究的热点。

3.人们对环氧的韧性进行了广泛的研究。其中最成功的方法之一是向未固化的环氧树脂中加入合适的橡胶,然后控制聚合反应以诱导相分离。大多数研究都用反应性液体橡胶对环氧树脂进行化学改性,特别是羧基封端的丁二烯

‑

丙烯腈共聚物(ctbn)、羟基封端的丁二烯

‑

丙烯腈共聚物(htbn)、胺端基丁腈橡胶(atbn)。虽然将橡胶作为增韧剂组分引入到体系中提高了韧性,但由于受到了橡胶中不饱和键的影响。这些不饱和键在高温下容易氧化裂解,降低了橡胶增韧环氧树脂体系的玻璃化转变温度,影响其在高温条件下的使用,同时强度也会明显下降。

4.有机硅聚合物是一种由si

‑

o重复单元组成的重要有机无机杂化材料,应用广泛。在目前的合成路线中,它可由硅胶(sio2)或水玻璃(硅酸钠溶液)制备,分子式为[sio(oh)2]

n

。但是psol拥有活性硅醇(

‑

sioh)侧基,是不稳定的,易与硅烷化试剂等发生反应。因此,利用psol的硅醇残基可以与硅烷化试剂进行简单的硅烷化反应以引入各种官能团,达到功能化。

[0005]

申请人根据想要达到的效果,对加入环氧树脂的增韧剂进行了设计。利用psol的活性硅醇侧基,将戊酰氯和aptms的合成的新物质n

‑

tmsprvac接枝到psol上,得到了一种新型的增韧剂posl

‑

(n

‑

tmsprvac);并将posl

‑

(n

‑

tmsprvac)加入到环氧树脂中可以得到强韧且较大程度保留原来耐热性的环氧复合材料。

技术实现要素:

[0006]

有鉴于此,本发明的目的是针对现有技术中存在的问题,提供一种强韧环氧复合材料的制备方法。

[0007]

本发明的技术方案如下:

[0008]

本发明提供的强韧环氧复合材料包括环氧树脂基体材料和均匀分散于该环氧基体材料中的硅聚物的接枝物psol

‑

(n

‑

tmsprcav),所述的psol

‑

(n

‑

tmsprcav)接枝物相对于环氧基体材料的份数为0

‑

3.0phr。

[0009]

所述psol

‑

(n

‑

tmsprcav)接枝物是通过在硅聚物psol中接枝合成物n

‑

tmsprcav获得的。

[0010]

其中,合成反应式如下:

[0011][0012]

所述psol由二氧化硅合成,n

‑

tmsprcav由戊酰氯与atpms合成。其中,所述二氧化硅的粒径是63

‑

210μm,中性。

[0013]

本发明提供的强韧环氧复合材料是用硅聚物的接枝物psol

‑

(n

‑

tmsprcav)为增强体,先把psol

‑

(n

‑

tmsprcav)接枝物和固化剂混合到一起并去除溶剂,再把此混合物通过共混浇筑得到环氧复合材料制品。

[0014]

具体地,本发明提供的强韧环氧复合材料的制备方法,其步骤如下:

[0015]

1)在1.5%

‑

1.7%的氢氧化钠水溶液中加入1.0

‑

10.0g的二氧化硅颗粒,在室温下搅拌反应1

‑

10小时;然后分别加入体积比为1:1

‑

30的0.1

‑

5mol/l盐酸溶液和四氢呋喃,还有1

‑

50g的氯化钠;然后继续反应10

‑

60分钟,静置分层取清液加入无水硫酸镁脱水,最后经抽滤和蒸馏得到psol四氢呋喃溶液;

[0016]

2)在氮气环境下,在反应容器中加入摩尔比为0.1

‑

1:0.1

‑

1:0.1

‑

1.1的aptms,et3n和dcm,缓慢滴加戊酰氯在0

‑

4℃反应1

‑

6小时,再转室温反应10

‑

60分钟。对反应物进行水洗和盐洗后,静置取澄清液,加无水硫酸镁脱水后抽滤得到新合成物质n

‑

tmsprvac;

[0017]

3)在真空氮气置换后的环境下,将步骤2)得到的n

‑

tmsprvac在加入至反应容器中,随后缓慢滴加步骤1)得到的硅聚物,滴加完成后在室温下反应1

‑

6小时,得到接枝后的硅聚物posl

‑

(n

‑

tmsprvac)四氢呋喃溶液;

[0018]

4)将固化剂d230加入至0

‑

3phr步骤3)得到的posl

‑

(n

‑

tmsprvac)四氢呋喃溶液中,搅拌均匀真空脱除四氢呋喃,然后加入环氧树脂,搅拌脱除气泡后浇筑成型,即可得到所述强韧环氧复合材料。

[0019]

进一步的,先合成硅聚物psol和n

‑

tmsprvac,再将两者混合反应接枝得到功能化的硅聚物posl

‑

(n

‑

tmsprvac),最后将所述硅聚物posl

‑

(n

‑

tmsprvac)直接与环氧基体体系混合得到环氧复合材料制品。

[0020]

与现有技术相比,本发明优点在于:

[0021]

硅聚物本身具有的交联网状结构,可以限制环氧高分子链段的移动,从而控制复合材料的耐热性不会大幅度下降。同时,接枝后的硅聚物达到功能化,能提高环氧基复合材料的力学性能。因此,psol

‑

(n

‑

tmsprvac)/环氧复合材料能在增强冲击性能和拉伸性能的基础上很大程度上保留了原有的耐热性。

附图说明

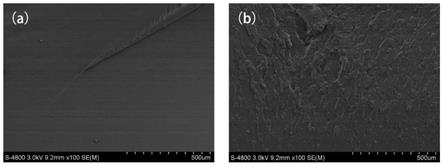

[0022]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0023]

图1为制备的psol

‑

(n

‑

tmsprvac)/环氧复合材料的sem照片;其中,(a)图为纯环氧的冲击断面,(b)图为添加1.0phr psol

‑

(n

‑

tmsprvac)后,环氧复合材料的冲击断面。

[0024]

图2为不同psol

‑

(n

‑

tmsprvac)含量的复合材料拉伸强度(a)、冲击强度(b)及玻璃化转变温度(c)图。

具体实施方式

[0025]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

为更好地理解本发明,下面通过以下实施例对本发明作进一步具体的阐述,但不可理解为对本发明的限定,对于本领域的技术人员根据上述发明内容所作的一些非本质的改进与调整,也视为落在本发明的保护范围内。

[0027]

实施例1

[0028]

1)1g氢氧化钠与60ml去离子水配成溶液,在溶液中加入3.0g的二氧化硅颗粒,在室温下搅拌反应3小时。然后分别加入体积比为1:3的2mol/l盐酸溶液和四氢呋喃,还有36g的氯化钠。然后继续反应30分钟,静置分层取清液加入无水硫酸镁脱水。最后经抽滤和蒸馏后得到硅聚物四氢呋喃溶液。

[0029]

2)在氮气环境下,在反应容器中加入摩尔比为1:1:1.1的aptms,et3n和dcm。缓慢滴加戊酰氯在0℃反应2小时,再转室温反应30分钟。对反应物进行水洗和盐洗后,静置取澄清液。加无水硫酸镁脱水后抽滤得到新合成物质n

‑

tmsprvac。

[0030]

3)在真空氮气置换后的环境下,将步骤2)所得到的n

‑

tmsprvac在加入反应容器,在缓慢滴加步骤1)得到的硅聚物。滴加完成后在室温下反应2小时。得到接枝后的硅聚物posl

‑

(n

‑

tmsprvac)四氢呋喃溶液。

[0031]

4)将固化剂d230加入0.5phr步骤3)所得到的posl

‑

(n

‑

tmsprvac)四氢呋喃溶液中,搅拌均匀真空脱除四氢呋喃。然后加入环氧树脂,搅拌脱除气泡后浇筑成型。固化得到环氧复合材料a。

[0032]

5)向步骤4)所得的环氧复合材料a进行力学测试和动态热机械分析,得到以下结果:力学测试测得的拉伸强度67.4mpa,冲击强度为9.9kj/m2,dma测得玻璃化转变温度为92.3℃。

[0033]

实施例2

[0034]

1)1g氢氧化钠与60ml去离子水配成溶液,在溶液中加入3.0g的二氧化硅颗粒,在室温下搅拌反应3小时。然后分别加入体积比为1:3的2mol/l盐酸溶液和四氢呋喃,还有36g的氯化钠。然后继续反应30分钟,静置分层取清液加入无水硫酸镁脱水。最后经抽滤和蒸馏后得到硅聚物四氢呋喃溶液。

[0035]

2)在氮气环境下,在反应容器中加入摩尔比为1:1:1.1的aptms,et3n和dcm。缓慢

滴加戊酰氯在0℃反应2小时,再转室温反应30分钟。对反应物进行水洗和盐洗后,静置取澄清液。加无水硫酸镁脱水后抽滤得到新合成物质n

‑

tmsprvac。

[0036]

3)在真空氮气置换后的环境下,将步骤2)所得到的n

‑

tmsprvac在加入反应容器,在缓慢滴加步骤1)得到的硅聚物。滴加完成后在室温下反应2小时。得到接枝后的硅聚物posl

‑

(n

‑

tmsprvac)四氢呋喃溶液。

[0037]

4)将固化剂d230加入1.0phr步骤3)所得到的posl

‑

(n

‑

tmsprvac)四氢呋喃溶液中,搅拌均匀真空脱除四氢呋喃。然后加入环氧树脂,搅拌脱除气泡后浇筑成型。固化得到环氧复合材料b。

[0038]

5)向步骤4)所得的环氧复合材料b进行力学测试和动态热机械分析,得到以下结果:力学测试测得的拉伸强度65.8mpa,冲击强度为10.2kj/m2,dma测得玻璃化转变温度为89.1℃。

[0039]

实施例3

[0040]

1)1g氢氧化钠与60ml去离子水配成溶液,在溶液中加入3.0g的二氧化硅颗粒,在室温下搅拌反应3小时。然后分别加入体积比为1:3的2mol/l盐酸溶液和四氢呋喃,还有36g的氯化钠。然后继续反应30分钟,静置分层取清液加入无水硫酸镁脱水。最后经抽滤和蒸馏后得到硅聚物四氢呋喃溶液。

[0041]

2)在氮气环境下,在反应容器中加入摩尔比为1:1:1.1的aptms,et3n和dcm。缓慢滴加戊酰氯在0℃反应2小时,再转室温反应30分钟。对反应物进行水洗和盐洗后,静置取澄清液。加无水硫酸镁脱水后抽滤得到新合成物质n

‑

tmsprvac。

[0042]

3)在真空氮气置换后的环境下,将步骤2)所得到的n

‑

tmsprvac在加入反应容器,在缓慢滴加步骤1)得到的硅聚物。滴加完成后在室温下反应2小时。得到接枝后的硅聚物posl

‑

(n

‑

tmsprvac)四氢呋喃溶液。

[0043]

4)将固化剂d230加入2.0phr步骤3)所得到的posl

‑

(n

‑

tmsprvac)四氢呋喃溶液中,搅拌均匀真空脱除四氢呋喃。然后加入环氧树脂,搅拌脱除气泡后浇筑成型。固化得到环氧复合材料c。

[0044]

5)向步骤4)所得的环氧复合材料c进行力学测试和动态热机械分析,得到以下结果:力学测试测得的拉伸强度61.6mpa,冲击强度为11.2kj/m2,dma测得玻璃化转变温度为90.1℃。

[0045]

实施例4

[0046]

1)1g氢氧化钠与60ml去离子水配成溶液,在溶液中加入3.0g的二氧化硅颗粒,在室温下搅拌反应3小时。然后分别加入体积比为1:3的2mol/l盐酸溶液和四氢呋喃,还有36g的氯化钠。然后继续反应30分钟,静置分层取清液加入无水硫酸镁脱水。最后经抽滤和蒸馏后得到硅聚物四氢呋喃溶液。

[0047]

2)在氮气环境下,在反应容器中加入摩尔比为1:1:1.1的aptms,et3n和dcm。缓慢滴加戊酰氯在0℃反应2小时,再转室温反应30分钟。对反应物进行水洗和盐洗后,静置取澄清液。加无水硫酸镁脱水后抽滤得到新合成物质n

‑

tmsprvac。

[0048]

3)在氮气环境下,将步骤2)所得到的n

‑

tmsprvac在加入反应容器,在缓慢滴加步骤1)得到的硅聚物。滴加完成后在室温下反应2小时。得到接枝后的硅聚物posl

‑

(n

‑

tmsprvac)四氢呋喃溶液。

[0049]

4)将固化剂d230加入3.0phr步骤3)所得到的posl

‑

(n

‑

tmsprvac)四氢呋喃溶液中,搅拌均匀真空脱除四氢呋喃。然后加入环氧树脂,搅拌脱除气泡后浇筑成型。固化后得到环氧复合材料d。

[0050]

5)向步骤4)所得的环氧复合材料d进行力学测试和动态热机械分析,得到以下结果:力学测试测得的拉伸强度52.7mpa,冲击强度为11.7kj/m2,dma测得玻璃化转变温度为87.8℃。

[0051]

对照例

[0052]

1)将固化剂d230按照化学计量比加入环氧树脂,固化得到纯环氧材料e。

[0053]

2)向步骤1)所得的纯环氧材料e进行力学测试和动态热机械分析,得到以下结果:力学测试测得的拉伸强度61.9mpa,冲击强度为9.9kj/m2,dma测得玻璃化转变温度为93.3℃。

[0054]

其中,通过本发明制备的psol

‑

(n

‑

tmsprvac)/环氧复合材料的sem照片如图1所示。其中,(a)图为纯环氧的冲击断面,(b)图为添加1.0phrpsol

‑

(n

‑

tmsprvac)后,环氧复合材料的冲击断面。

[0055]

由图1可以看出,psol

‑

(n

‑

tmsprvac)与环氧树脂混合均匀,界面相容性好,可以有效地将应力从环氧树脂转移到psol

‑

(n

‑

tmsprvac)上,从而大大提高了环氧复合材料的韧性。

[0056]

且由图2可以看出,随着psol

‑

(n

‑

tmsprvac)含量的增加,复合材料的拉伸强度有先增强后减弱的趋势。在含量达到0.5phr时,环氧复合材料的拉伸强度达到最高,与纯环氧材料的拉伸强度相比提高了8.9%。环氧复合材料的冲击强度随着psol

‑

(n

‑

tmsprvac)含量的增加而呈直线上升的。环氧复合材料的冲击强度在含量为3phr时达到最高。相比于纯环氧材料提高了18.2%。结果表明psol

‑

(n

‑

tmsprvac)是较好的增强增韧剂。纯环氧材料的tg为93.3℃。而各个环氧复合材料的tg均有不同程度的降低,均在5℃之内。这表明psol

‑

(n

‑

tmsprvac)的加入在提升复合材料力学性能情况下,又极大程度的保留了原环氧材料的热稳定性。

[0057]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。