1.本发明涉及电器领域,尤其涉及一种电机轴组件及一种电机转轴的制造方法。

背景技术:

2.电机是一种通过电磁感应原理,将电能转化为动能的装置,一般电机包括定子和转子,定子提供变化的磁场,以在转子中产生感应电流,并带动转子随磁场的变化一同旋转。相关的电机中一般设置有电机轴组件,该电机轴组件包括转子心和电机转轴,这种电机轴组件的重量较大,导致电机的整体重量较大。

技术实现要素:

3.本发明提供一种电机轴组件及一种电机转轴的制造方法,用于解决如何降低电机轴组件的重量,从而降低电机的整体重量的技术问题。

4.本发明实施例提供一种电机轴组件,该电机轴组件包括:转子心;电机转轴,与所述转子心连接;其中,所述电机转轴包括:安装部,沿第一方向延伸,所述转子心套设于至少部分的所述安装部;传动部,设置于所述安装部的端部并沿所述第一方向延伸,且所述安装部内设置有空腔;在垂直于所述第一方向的截面内,所述安装部的外缘尺寸大于所述传动部的外缘尺寸,且所述安装部的外缘尺寸与所述传动部的外缘尺寸的比值大于预设值。

5.进一步的,所述预设值为1.5。

6.进一步的,所述传动部内设置有所述空腔。

7.进一步的,所述安装部内的空腔和所述传动部内的空腔均沿所述第一方向延伸。

8.进一步的,在垂直于所述第一方向的截面内,所述安装部内的所述空腔的外缘尺寸大于所述传动部内的所述空腔的外缘尺寸。

9.进一步的,所述安装部内的空腔和所述传动部内的空腔中的至少一个包括封闭空腔。

10.进一步的,所述安装部包括:套设部,所述转子心套设于所述套设部,且所述传动部设置于所述套设部的端部;定位部,由所述套设部的周向的外表面沿第二方向伸出,与所述转子心的一端抵接;其中,所述第二方向与所述第一方向基本垂直。

11.进一步的,所述定位部由所述套设部的周向的外表面伸出的距离大于预设阈值。

12.进一步的,所述安装部的外表面设置有散热风道,所述散热风道的长度方向与所述第一方向基本平行。

13.进一步的,所述散热风道内设置有扇叶。

14.本发明实施例还提供一种电机转轴的制造方法,该制造方法用于制造如上所述的电机轴组件中的电机转轴,该制造方法包括:通过增材制造得到一体化成型的所述电机转轴。

15.本发明实施例提供一种电机轴组件,该电机轴组件包括:转子心和与转子心连接的电机转轴,电机转轴包括沿第一方向延伸的传动部和安装部,且安装部内设置有空腔,转

子心套设于至少部分的安装部,其中,在垂直于第一方向的截面内,安装部的外缘尺寸大于传动部的外缘尺寸,且安装部的外缘尺寸与传动部的外缘尺寸的比值大于预设值,即,安装部的外缘尺寸远大于传动部的外缘尺寸。通过将安装部的外缘尺寸设置为较大的尺寸,并将转子心套设于安装部,同时,在安装部的内部设置空腔,可以理解为将转子心的一部分的内部结构集成于电机转轴的安装部,并将转子心的内部的实心结构替换为带有空腔的结构,从而减小了电机轴组件的重量,进而减小了采用了该电机轴组件的电机的整体重量。

附图说明

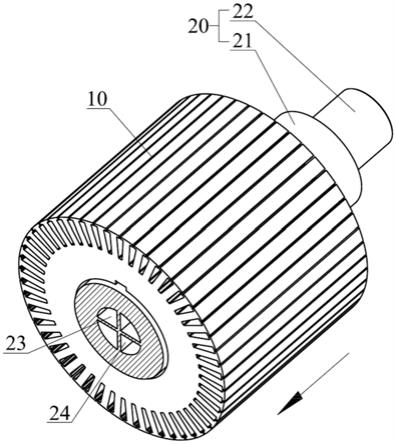

16.图1为本发明实施例提供一种电机轴组件的结构示意图;

17.图2为本发明实施例提供的电机轴组件中的一种电机转轴的剖视图;

18.图3为本发明实施例提供的电机轴组件中的一种电机转轴的结构示意图;

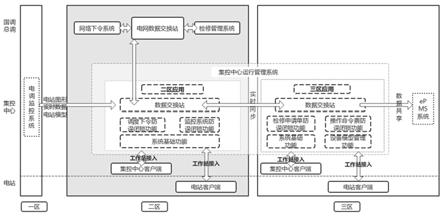

19.图4为本发明实施例提供的一种电机转轴的制造方法的流程示意图。

20.附图标记说明:

21.1、电机轴组件;10、转子心;20、电机转轴;21、安装部;211、套设部; 212、定位部;213、散热风道;22、传动部;23、空腔;24、加强筋;25、轴承密封部。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.在具体实施例中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,例如通过不同的具体技术特征的组合可以形成不同的实施例和技术方案。为了避免不必要的重复,本发明中各个具体技术特征的各种可能的组合方式不再另行说明。

24.在具体实施方式中,电机轴组件可以适用于任何形式的电机,例如,该电机轴组件可以适用于同步电机、也可以适用于异步电机、还可以适用于步进电机。下面以该电机轴组件适用于鼠笼式异步电机为例,对电机轴组件的结构进行示例性说明,电机的类型对电机轴组件的结构不造成任何影响。

25.在一些实施例中,如图1所示,电机轴组件1包括:转子心10和电机转轴 20。转子心10由高饱和磁感应强度的金属材料制成,以增加电磁感应的强度,该转子心由硅钢片制成。电机转轴20与转子心10连接,以支撑转子心10,具体的,电机轴组件1还包括壳体,该壳体包围形成容纳腔,转子心10和电机转轴20的一部分位于该容纳腔内,电机转轴20的两端与该壳体可旋转地连接,转子心10套设于电机转轴20的外部,同时,电机转轴20还与转子的旋转部分连接,且一部分的电机转轴20伸出该壳体,用于与其他需要驱动的装置连接,以输出电机轴组件1的动能。

26.其中,电机转轴20包括安装部21和传动部22。安装部21沿第一方向延伸(第一方向如图1中箭头所示),且安装部21内部设置有空腔23。转子心10 套设于至少部分的安装部21,具体的,转子心10设置有安装通孔,至少部分的安装部21位于安装通孔内。传动部22设置于安装部21的端部,并沿第一方向延伸,传动部22用于伸出电机轴组件1的壳体,并与其

它需要驱动的装置连接,以驱动其他的装置。

27.在垂直于第一方向的截面内,安装部21的外缘尺寸大于传动部22的外缘尺寸,且安装部21的外缘尺寸与传动部22的外缘尺寸的比值大于预设值,即,在垂直于第一方向的截面内,安装部21的外缘尺寸远大于传动部22的外缘尺寸,例如,该预设值为2,可以理解为,安装部21的外缘尺寸至少为传动部22 的外缘尺寸的2倍。为了便于说明,以下以安装部21和传动部22均为圆轴为例,对电机转轴20的设计思路及其有益效果进行示例性说明,同时,将在垂直于第一方向的截面内,安装部21的外缘尺寸以及传动部22的外缘尺寸分别称为安装部21的轴径和传动部22的轴径。

28.下面对本实施例提供的电机转轴20的设计思路进行说明。本实施例提供的电机转轴20通过增材制造一体化制成,而非通过切削加工或焊接的方法制造,对于本实施例提供的一部分的轴径远大于另一部分的轴径的电机转轴20的结构,若采用切削加工或焊接的方法,经济性很差,并不适用。具体的,通过切削加工得到电机转轴20,需要制造一个轴径不小于安装部21的轴径的毛坯,并通过切削将毛坯的与传动部22对应的部分的轴径,由不小于安装部21的轴径,切削至略大于或等于安装部21的轴径,切削过程中会损耗大量的金属材料,同时,由于切削量很大,为了防止在切削的过程中刀具过热或刀具被折断,需要通过多次切削才能加工得到传动部22,加工过程复杂且费时费力。分别加工安装部21和传动部22,并通过焊接将安装部21和传动部22安装为一体,虽然能够减少切削加工的切削量,但会在焊接处留下焊缝,同时也存在由于焊接引起的变形或应力集中导致的质量风险增加问题,电机转轴20的整体性不佳,在电机转轴20旋转的过程中,电机转轴20受到的应力会在焊缝处集中,导致电机转轴20的使用寿命降低。通过增材制造可以减少上述问题出现的可能性,具体的,根据电机转轴20的各部分的实际尺寸需要得到整体的电机转轴结构,可以减少材料的切削量,同时,得到的电机转轴20的结构整体性高,能够在受到应力时减轻应力集中的现象,延长电机转轴20的使用寿命。综上所述,在通过切削加工或焊接的方法制造电机转轴,而没有想到可以利用增材制造得到电机转轴20的前提下,本领域技术人员不会将电机转轴设计为本实施例提供的电机转轴20的结构。通过增材制造得到电机转轴20的具体方法在其他实施例进行说明,故不在此赘述。

29.下面对应用了电机转轴20的电机轴组件1的有益效果进行说明。安装部 21的轴径较大,且安装部21的内部设置有空腔,将转子心10套设于具有较大轴径的安装部21的外部,相当于将转子心10的实体部分替换为带有空腔的结构,从而减小电机轴组件1的重量,进而减小了应用了该电机轴组件1的电机的重量。具体的,转子心10内设置有安装通孔,安装部21的至少部分位于安装通孔内,从而将转子心10套设于安装部21。通过将安装部21的轴径设置为较大的尺寸,能够增加转子心10的安装通孔的孔径,同时,安装部21内设置有空腔23,可以理解为,将转子心10的内部的部分实心结构集成于电机转轴 20的安装部21,并将该部分的实心结构替换为带有空腔的结构,从而降低了电机轴组件1的重量,进而减小了采用了电机轴组件1的电机的整体重量。需要说明的是,仅有转子心10的外表面附近的部分结构参与电磁感应,并用于增强电磁感应的强度,而转子心10的内部结构不参与电磁感应,将转子心10的内部的结构集成于电机转轴20的安装部21,并将该部分的材料由实体的结构替换为带空腔的结构,能够在不影响电机轴组件1的电磁感应强度的前提下,减小电机轴组件机1的质量。本发明实施例提供一种电机轴组件,该电机轴组件包括:转子心和与转子心连

接的电机转轴,电机转轴包括沿第一方向延伸的传动部和安装部,且安装部内设置有空腔,转子心套设于至少部分的安装部,其中,在垂直于第一方向的截面内,安装部的外缘尺寸大于传动部的外缘尺寸,且安装部的外缘尺寸与传动部的外缘尺寸之间的比值大于预设值,即,安装部的外缘尺寸远大于传动部的外缘尺寸。通过将安装部的外缘尺寸设置为较大的尺寸,并将转子心套设于安装部,同时,在安装部的内部设置空腔,可以理解为将转子心的一部分的内部结构集成于电机转轴的安装部,并将转子心的内部的实心结构替换为带有空腔的结构,从而减小了电机轴组件的重量,进而减小了采用了该电机轴组件的电机的整体重量。

30.在一些实施例中,如图1所示,在垂直于第一方向的截面内,安装部21 的外缘尺寸与传动部22的外缘尺寸的比值大于预设值,且该预设值不小于1.5,即,在垂直于第一方向的截面内,安装部21的外缘尺寸至少为传动部22的外缘尺寸的1.5倍,示例性地,在垂直于第一方向的截面内,传动部22的外缘尺寸为100毫米,则安装部21的外缘尺寸不小于150毫米。

31.在一些实施例中,如图2所示,安装部21内设置有空腔23,通过在传动部22内设置空腔23,进一步减小了电机转轴20的重量,从而进一步减小了电机轴组件1的重量。可选的,传动部22内设置的空腔23的体积小于安装部21 内设置有的空腔23的体积,即,从而充分利用安装部21的内部空间,在具有较大体积的安装部21内设置较大体积的空腔,从而进一步减小电机轴组件1 的整体重量。需要说明的是,安装部21和传动部22内的空腔23可以设置为任何的形式,例如,安装部21和传动部22内的空腔23可以沿第一方向间隔设置,例如,安装部21和传动部22内的空腔23还可以沿第一方向延伸,且相互连通。需要说明的是,传动部22内的空腔的尺寸还需要根据传动部22的强度确定,以使传动部22在传递转矩的同时,不发生断裂或形变。

32.可选的,传动部22的端部设置有所述空腔23,在通过增材制造得到一体化成型的电机转轴20后,还可以通过设置于传动部22的端部的空腔23将电机转轴20固定于加工机床上,并对电机转轴20进行进一步加工。示例性的,在通过增材制造得到一体化成型的电机转轴20后,需要通过磨削进一步对安装部21的外表面进行加工,以使安装部21的外表面的尺寸精度和表面粗糙度达到设计要求的情况下,可以通过磨床的夹爪夹持住电机转轴20的一端,并将磨床的顶杆顶在传动部22的端面的空腔23部位,从而将电机转轴20固定于磨床。

33.在一些实施例中,如图2所示,安装部21和传动部22内的空腔23均沿第一方向延伸(第一方向如图2中箭头所示),即,使空腔23的延伸方向与安装部21的延伸方向以及传动部22的延伸方向相同。通过将空腔23的延伸方向设置为与安装部21和传动部22的长度方向相同,在简化了电机转轴20的结构,减低电机转轴20的制造难度的同时,使安装部21在第一方向上的各部分的重量相同,以及使传动部22在第一部分的各部分的重量相同,减小了电机转轴 20在旋转时的动不平衡,从而减小了电机轴组件1在旋转过程中产生的振动和噪声,进而延长了电机转轴20的使用寿命。可选的,如图2所示,安装部21 内的空腔23的质量中心轴与安装部21的质量中心轴重合,且传动部22内的空腔23的质量中心轴与传动部22的质量中心轴重合,以进一步减小电机转轴20 在旋转的过程中的动不平衡度,从而减小了电机轴组件1在旋转过程中产生的振动和噪声,进而延长了电机转轴20的使用寿命。

34.在一些实施例中,如图2所示,垂直于第一方向的截面内,安装部21内的空腔23的

外缘尺寸大于传动部22内的空腔的外缘尺寸,即,在空腔23沿第一方向(第一方向如图2中箭头所示)延伸的前提下,将安装部21内的空腔的截面积设置为大于传动部22内的空腔23截面积,从而在降低电机转轴20的动不平衡度的前提下,充分利用具有较大尺寸的安装部21的内部空间,从而进一步减小电机转轴20的重量,进而进一步减小电机轴组件1的重量。

35.在一些实施例中,如图2所示,安装部21和传动部22内的空腔23中的至少一个为封闭空腔,其中,封闭空腔完全位于安装部21或传动部22的内部,且不与电机转轴20的外部空间连通,从而在对电机转轴20内设置空腔的同时,减小电机转轴20外部空间的中的灰尘或液体进入封闭空腔内的可能性,从而减小了电机转轴20的内部被腐蚀的可能性,进而延长了电机转轴20的使用寿命。可选的,安装部21和传动部22内的空腔23均为封闭空腔。需要说明的是,通过切削加工或铸造工艺,均无法在一体成型的电机转轴20的安装部21和传动部22内设置封闭空腔,具体的,通过切削加工,需要在电机转轴20内通过切削加工得到与电机转轴20的外部空间连通的空腔,然后通过焊接或拼接等手段,利用封闭元件封闭该空腔的开口,这种加工步骤复杂,且无法实现电机转轴20的一体化成型,电机转轴20的整体性不佳,容易在焊缝等拼接位置形成应力集中,进而缩短电机转轴就20的使用寿命,而通过铸造得到带有封闭空腔的电机转轴20则会导致电机转轴20铸造成型后,型芯无法从电机转轴20内取出。通过增材制造可以克服上述问题,在将电机转轴20一体成型,提高电机转轴20的整体性的同时,还能够直接加工得到带有封闭空腔的电机转轴20,综上所述,本领域技术人员在通过切削加工或铸造成型,而没有意识到可以通过增材制造一体化成型电机转轴20的前提下,不会在电机转轴20的安装部21 和传动部22内设置封闭空腔。

36.可选的,结合图1和图2,在安装部21和/或传动部22的与空腔23相邻的壁面设置有加强筋24,且加强筋24由该壁面向空腔23的内部延伸,从而在不影响电机转轴20的外表面的形状的前提下,提高了电机转轴20的结构强度,进一步延长了电机转轴20的使用寿命。可选的,加强筋24沿第一方向延伸,且加强筋24具有多个,并绕第一方向间隔设置于空腔23内,从而将进一步增大电机转轴20的强度,延长电机转轴20的使用寿命。需要说明的是,在本领域技术人员没有想到可以通过增材制造一体成型制造带有封闭空腔的电机转轴 20的前提下,本领域技术人员不会想到在封闭空腔内设置加强筋24。

37.在一些实施例中,如图3所示,安装部21包括:套设部211和定位部212。图1中的转子心10套设于套设部,且传动部22设置于套设部211的端部,可选的,传动部22可以设置于套设部211的一端,也可以设置于套设部211的两端。定位部212由套设部211的周向外表面向第二方向(第二方向如图3中的虚线箭头所示)伸出,其中,定位部212的轴向外表面可以为定位部212的非端部的外表面,在将转子心10套设于套设部211后,定位部212能够与转子心 10的第一方向(第一方向如图3中的实线箭头所示)的一个端面抵接,从而限制转子心10相对套设部211的沿第一方向的运动。其中,第二方向与第一方向基本垂直,即,定位部212沿基本垂直于套设部211的外表面延伸,从而充分利用定位部212的垂直于套设部211的方向的尺寸,增大定位部212与转子心 10的接触面积,从而更可靠地限制转子心10相对套设部211的沿第一方向的运动,第二方向和第一方向基本垂直,可以理解为,允许由于制造误差使第一方向和第二方向之间存在夹角,且第一方向与第二方向之间的夹角与90度之间的差值小与预设角度,例如,该预设角度为5度,则,第一方向和第二方向之间的夹角在85度至95度之间。需要说明的是,在套设部211的周向的外表面仅设置有一个定位部212,即,套设

部211仅用于与转子心10的沿第一方向的一侧抵接,以限制转子心10的沿第一方向的一侧的运动,且不会影响转子心 10与套设部211之间的装配。

38.在一些实施例中,如图3所示,定位部212由套设部211的周向的外表面伸出的距离大于预设阈值,即,在垂直于第一方向的截面内,定位部212的外缘尺寸远大于套设部211的外缘尺寸,从而增大图1中的转子心10沿第一方向的端面与定位部212的接触面积,进而更可靠地限制转子心10的相对于电机转轴20的沿第一方向的运动,其中,该预设阈值例如可以为转子心10的外缘尺寸的一半,以限制转子心10沿第一方向的运动。需要说明的是,通过切削加工或焊接,难以使定位部212的外缘尺寸远大于套设部211的外缘尺寸的安装部 21的结构,具体的,通过切削加工得到电机转轴20的安装部21,需要制造一个轴径不小于定位部212的轴径的毛坯,并通过切削将毛坯的与套设部211对应的部分的轴径,由不小于定位部212的轴径,切削至略大于或等于套设部211 的轴径,切削过程中会损耗大量的金属材料,同时,由于切削量很大,为了防止在切削的过程中刀具过热或刀具被折断,需要通过多次切削才能加工得到套设部211,加工过程复杂且费时费力。分别加工安装部21的套设部211和定位部212,然后通过焊接将套设部211与定位部212固定连接,会在套设部211 和定位部212之间产生焊缝,安装部21的整体性不佳,电机转轴20的安装部 21受到的应力会在该焊缝处产生应力集中,从而缩短电机转轴20的使用寿命。通过增材制造使定位部212一体化成型,则可克服以上通过切削加工或焊接制造定位部212时存在的问题,综上所述,在本领域技术人员通过切削加工或焊接制造电机转轴20的安装部21,且没有想到可以通过增材制造一体化成型得到电机转轴20的安装部21的前提下,本领域技术人员不会将电机转轴的安装部设计为本实施例提供的安装部21的结构。

39.在一些实施例中,如图3所示,安装部21的外表面设置有散热风道213,散热风道213的长度方向与第一方向(第一方向如图3中实线箭头所示)基本平行,将图1中的转子心10套设于安装部21后,散热风道213内流动的气流可以对转子心10进行冷却,从而减小转子心10由于过热而损坏的可能性,延长了转子心10的使用寿命,同时,相较于相关的电机轴组件中通过设置散热孔的散热方案,设置散热风道213还进一步减小了电机转轴20的重量。其中,散热风道213的长度方向可以为散热风道213的具有最大尺寸的方向,散热风道 213的长度方向与第一方向基本平行,可以理解为,允许由于制造误差时散热风道213的长度方向与第一方向之间存在夹角,且散热风道213的长度方向与第一方向之间的夹角小于预设角度,该预设角度可以为5度。

40.可选的,如图3所示,散热风道213沿第一方向贯穿定位部212的沿第一方向的两个端面,从而延长散热风道213的长度,进而增强散热风道对转子心 10的散热效果,提高了定位部212与安装部21的一体化程度,提升电机转轴的整体强度,进而进一步延长转子心10的使用寿命。需要说明的是,通过切削加工难以实现散热风道213贯穿定位部的沿第一方向的两个端面的结构,具体的,通过切削加工使散热风道213贯穿定位部212,需要在定位部212设置贯穿定位部212的沿第一方向的两个端面的过刀孔,以供切削刀具穿过定位部 212,不仅增加了定位部212的制造难度,还降低了定位部212的结构强度,进而降低了定位部212对转子心10相对套设部211的沿第一方向的运动的限制的可靠性。而分别加工定位部212以及带有散热风道213的套设部211,并通过焊接将定位部212固定于套设部211的周向外表面,不仅降低了安装部21的整体性,在套设部211和定位部212之间的焊缝处会产生应力集中,

降低安装部21的使用寿命,同时,由于套设部211设置有散热风道213,套设部211和定位部212之间的接触面积较小,减小了套设部211和定位部212的长度,从而减小了套设部211和定位部212之间的固定力,进一步降低了安装部21的整体结构强度。而通过增材制造一体成型得到带有贯穿定位部212的散热风道213 的电机转轴20的安装部21,则可以克服以上通过切削加工或焊接加工时出现的问题。综上所述,在本领域技术人员通过切削加工或焊接制造电机转轴20 的安装部21,且没有想到可以通过增材制造一体化成型得到电机转轴20的安装部21的前提下,本领域技术人员不会将电机转轴的安装部设计为本实施例提供的安装部21的结构。

41.在一些实施例中,散热风道213由间隔设置的散热筋绕套设部211的外表面设置,如此,散热筋在跟随电机转轴2的高速旋转过程中带动空气流动,从而对鼠笼组件1进行冷却。在另一些实施例中,散热风道213的内部设置有扇叶,在电机转轴20旋转的过程中,扇叶也一同旋转,并驱动空气沿散热风道 213的长度方向运动,从而在无需额外设置空气驱动装置的前提下,驱动空气沿散热风道213的长度方向运动,并对图1中的转子心进行冷却。可选的,扇叶设置于定位部212的用于设置转子心10的一侧的相对的一侧,从而在不需减小与转子心10接触的散热风道213的部分的长度的前提下,进一步增强对转子心10的散热效果。

42.在一些实施例中,电机转轴20还包括平衡块安装结构,用于在对应位置安装动平衡块,以降低电机转轴20的动不平衡度,进而减小电机转轴20在旋转过程中产生的噪声和振动,延长电机转轴20使用寿命。需要说明的是,平衡块安装结构可以为任何能够安装动平衡块的结构,例如,平衡块安装结构可以为螺纹孔,动平衡块通过螺栓固定于该螺纹孔,从而将动平衡块固定于电机转轴 20。同时,平衡块安装结构可以设置于任何能够调节电机转轴20的转动惯量的位置,例如,动平衡安装结构可以设置于定位部212的表面。可选的,电机转轴20还设置有传动键,该传动键用于将其他需要电机转轴20带动的电机轴组件1的附件与电机转轴20周向固定,从而使电机转轴20能够带动该附件一同旋转,该传动键还用于将转子心10与电机转轴20与周向固定,从而使电机的转子能够带动电机转轴20一同旋转,其中,该传动键通过增材制造一体成型于电机转轴20,具有较大的结构强度,能够传递更大的转矩。

43.在一些实施例中,如图3所示,在安装部21的两端还设置有轴承密封部 25,具体的,传动部22设置于安装部21的沿第一方向的两端,传动部22与电机的外壳可旋转地连接,且传动部22与电机1的外壳之间设置有轴承。其中,该轴承通过润滑脂进行润滑,且两个轴承分别抵接于安装部21的两端的轴承密封部25,以减少轴承内的润滑脂的散失,减轻轴承的磨损。可选的,轴承密封部25为迷宫密封环,具体的,该迷宫密封环的用于与轴承抵接的端面设置有若干个依次排列的环行密封齿,齿与齿之间形成一系列截流间隙与膨胀空腔,被密封介质在通过曲折迷宫的间隙时产生节流效应阻止润滑脂散失。需要说明的是,轴承密封部25为通过增材制造一体化成型制造电机转轴20的过程中,集成于电机转轴20的部分,进一步增大了电机转轴20的整体性,从而增大了电机转轴20的结构强度。

44.本发明实施例还提供一种电机转轴的制造方法,该电机转轴为图1至图3 中任意一幅附图所示的电机轴组件1中的电机转轴。该制造方法包括:通过增材制造得到一体化成型的电机转轴。其中,增材制造可以为连续的材料层被提供在彼此上以逐层构建三维部件的制造方法,相邻的材料层之间熔融在一体形成整体的部件。应当理解,本发明实施例中的

增材制造是指在制造过程中主要通过增加材料进行制造,但在具体的制造过程还可以辅以其他处理步骤进行处理,例如,该其他处理步骤可以为层添加处理,层减去处理或混合处理。

45.需要说明的是,增材制造可以通过熔融沉积成型法、选择性激光烧结法、立体光刻法、电子束烧结法等方法中的任意一种。下面以该增材制造为选择性激光烧结法对通过增材制造得到一体化成型的电机转轴的具体过程进行示例性说明。如图4所示,本发明提供的电机转轴的制造方法的流程主要包括:

46.步骤s101、在承载基面上喷涂预设厚度的金属粉末,并根据电机转轴的结构通过激光将该层技术粉末烧结为对应形状的第一截面层。

47.具体的,在设计的过程中,根据激光烧结法每次烧结成型的截面层的厚度,沿电机转轴的长度方向将电机转轴分为若干连续的设计截面层,并根据各设计截面层的制造顺序确定第一设计截面层,并通过激光将金属粉末烧结为与该第一设计截面层的形状一致的第一截面层。例如,沿第一方向由电机转子的第一端向与该第一端相对的第二端,依次制造电机转轴的各截面层,则确定包含该第一端的截面层,或最靠近第一端的截面层为第一截面层。需要说明的是,设计截面层是设计过程中,电机转轴的模型被切分为的虚拟结构,该虚拟结构为增材制造过程中的制造目标而非实际的结构。

48.步骤s102、将金属粉末喷涂于第一截面层并烧结以顺序依次形成另外的截面层,以使所述第一截面层和各个另外的截面层固结形成电机转轴。

49.可选的,沿第一方向由电机转子的第一端向与该第一端相对的第二端,依次制造电机转轴的各截面层,并将各相邻的截面层依次烧结为与需要的电机转轴的形状一致的电机转轴,从而得到一体化成型的电机转轴。

50.可选的,在每次烧结形成一个截面层后,清除该截面层上的多余的金属粉末,并在多余的粉末清除后,再制造下一个截面层,以防止多余的金属粉末对次一个截面层的制造的影响。

51.以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。