1.本发明涉及监视制造工艺等工艺的状态的工艺状态监视装置以及工艺状态监视方法。

背景技术:

2.作为诊断制造工艺、发电工艺、输送工艺、废液处理工艺等工艺的状态,特别是诊断异常状态的方法,存在模型库方法和数据库方法。模型库方法是构建用数学式表现工艺中的物理或化学现象的模型,使用构建的模型来诊断工艺的状态的方法。另一方面,数据库方法是根据在工艺中获得的操作数据构建统计分析的模型,使用构建的模型来诊断工艺的状态的方法。

3.在钢铁工艺那样的制造工艺中,用一个生产线制造多品种、多尺寸的产品,因此操作模式存在无数。另外,在高炉工艺那样的制造工艺中,将铁矿石、焦炭等那样的自然物质用作原材料,因此制造工艺的偏差较大。因此,在诊断钢铁工艺那样的制造工艺的制造状态的情况下,在仅利用模型库方法的方法中存在一定限制。

4.作为数据库方法,存在将过去的异常发生时的操作数据数据库化来判定与当前的操作数据的相似性的诊断方法、相反地将正常时的操作数据数据库化来判定与当前的操作数据的差异的诊断方法。然而,在钢铁工艺那样的制造工艺中,用于制造的设备件数较多,而且特别是在如日本那样老化设备较多的情况下,发生过去没有先例的故障的情况不少。因此,在以过去的故障事例为基础的前者那样的诊断方法中,对于异常状态的诊断存在一定限制。

5.另一方面,作为后者的诊断方法,存在专利文献1、2所记载的方法。在专利文献1、2中,记载有从正常时的操作数据提取模式,并进行库化,判定所取得的操作数据与库化的模式的差异,由此早期检测与往常不同的状况的方法。根据本方法,即使在正常时的操作模式不是单独的情况下,也能够可靠地检测与往常不同的状况。但是,在制造工艺的操作模式存在无数的情况下,存在每次操作时模式的数量持续增大的担心。因此,作为解决这样的问题的方法,存在专利文献3所记载的方法。在专利文献3中,记载有根据多个子模型的预测误差暂时求出偏离指标,然后基于偏离指标的模式来判定工艺的状态的方法。根据本方法,由子模型说明的部分的多样性受到限制,因此能够有效地整理本质上与往常不同的状况。

6.专利文献1:日本专利第5651998号公报

7.专利文献2:日本专利第5499900号公报

8.专利文献3:日本特开2018

‑

014093号公报

9.然而,由于偏离指标的发生形态根据故障的内容而不同,因此在上述方法中无法充分地监视工艺的状态。例如,在将工艺的处理作为批处理的重复来实施的对象中,在设备机械精度经时劣化的情况下,与该机械的状态相当的偏离指标在工艺的批处理间缓慢上升。与此相对,在突发的故障的情况下,相应的偏离指标在工艺的批处理内急剧地上升。此外,在批处理间产生的突发的故障在下一批处理开始之前,可知是异常,能够事先进行处

置,因此不会成为大的问题。另外,在控制系统故障的情况下,引起振荡的情况较多,因此相应的偏离指标在批处理内以特有的频率变动。另外,在传感器故障、干扰变动的情况下,噪声增大,在电缆不良的情况下,存在脉冲的噪声。另外,即使在工艺是连续且持续地实施操作的对象的情况下,如果预先定义了能够考虑工艺的动态特性来评价稳定操作的规定期间,并针对该规定期间的每一个来管理实绩数据等,则也会产生同样的状况。或者,如果通过定义考虑了工艺的动态特性的模型,并利用由该模型运算的偏离指标,来针对每分钟、每小时、每天等预先定义的规定期间进行管理,则产生同样的状况。因此,期望提供一种通过考虑偏离指标的发生形态,从而能够更详细地确定故障的技术。

技术实现要素:

10.本发明是鉴于上述课题而完成的,其目的在于提供一种能够详细地确定工艺的状态的工艺状态监视装置以及工艺状态监视方法。

11.本发明所涉及的工艺状态监视装置具备:分量分离运算部,从表示工艺的状态的值的时间序列数据分离两个以上的分量;特性值运算部,根据由上述分量分离运算部分离出的各分量,运算特性值;以及状态判定部,基于由上述特性值运算部运算出的特性值,对上述工艺的状态进行分类。

12.可以具备相似事例检索部,该相似事例检索部基于由上述特性值运算部运算出的特性值,从过去的数据库检索与上述工艺相似的操作事例。

13.上述时间序列数据可以是上述值的预测值与实绩值的差量值的时间序列数据。

14.上述时间序列数据可以是针对上述值求出的、与预先设定的上述工艺的状态正常时的值的差量值或者相对于预先设定的上述工艺的状态正常时的值的比例的值的时间序列数据。

15.上述分量分离运算部可以通过滤波处理从上述时间序列数据分离上述分量。

16.上述特性值运算部可以运算统计量中的至少一个作为上述特性值,上述统计量包含平均值、最大值、最大值与最小值的差量值、标准偏差、前半部分与后半部分的差量值、平均交叉次数、以及基于最大值与最小值的差量值的运算值。

17.上述状态判定部可以利用机器学习技术对上述工艺的状态进行分类。

18.对上述相似事例检索部而言,上述相似事例检索部可以基于在由多个特性值构成的变量空间中定义的与上述工艺之间的距离以及/或者角度,判断各操作事例的相似度,并运算对上述相似度作出贡献的分量作为贡献度。

19.可以具备引导显示部,该引导显示部显示由上述相似事例检索部运算出的各操作事例的相似度及贡献度、以及在检索出的操作事例中进行的动作及操作状态。

20.本发明所涉及的工艺状态监视方法包含:分量分离运算步骤,从表示工艺的状态的值的时间序列数据分离两个以上的分量;特性值运算步骤,根据在上述分量分离运算步骤中分离出的各分量,运算特性值;以及状态判定步骤,基于在上述特性值运算步骤中运算出的特性值,对上述工艺的状态进行分类。

21.根据本发明所涉及的工艺状态监视装置以及工艺状态监视方法,能够详细地确定工艺的状态。

附图说明

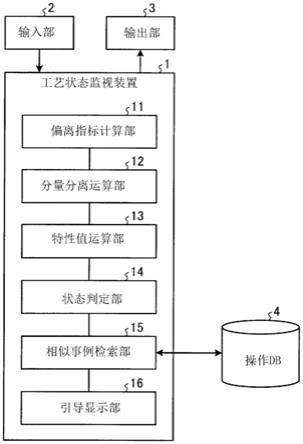

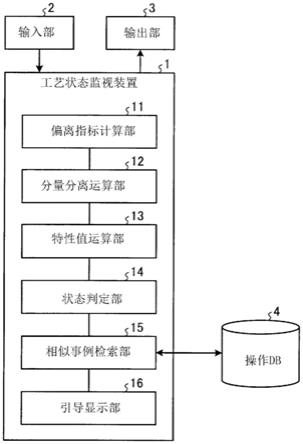

22.图1是表示作为本发明的一个实施方式的工艺状态监视装置的结构的框图。

23.图2是表示从偏离指标分离出三个分量的例子的图。

具体实施方式

24.以下,参照附图,对作为本发明的一个实施方式的工艺状态监视装置的结构进行说明。

25.图1是表示作为本发明的一个实施方式的工艺状态监视装置的结构的框图。如图1所示,作为本发明的一个实施方式的工艺状态监视装置1是用于诊断制造工艺、发电工艺、输送工艺、废液处理工艺等工艺的状态的装置,由计算机等信息处理装置构成。在本实施方式中,输入部2、输出部3以及操作数据库(操作db)4连接于工艺状态监视装置1。

26.工艺状态监视装置1通过信息处理装置的内部的运算处理装置执行计算机程序,从而作为偏离指标计算部11、分量分离运算部12、特性值运算部13、状态判定部14、相似事例检索部15以及引导显示部16发挥功能。

27.偏离指标计算部11使用从输入部2输入的表示工艺的状态的值的时间序列数据,计算表示工艺的状态相对于正常时的状态偏离了何种程度的偏离指标。具体而言,在表示工艺的状态的值是设置于设备或者设备的附近的振动传感器、声传感器、以及温度传感器中的任一个的检测值的情况下,该检测值成为表示设备的状态的值。因此,可以进行将正常时的值与检测值进行比较的程度的运算。作为一个例子,偏离指标计算部11预先设定正常的期间,运算该期间内的检测值的平均值以及标准偏差。由此,偏离指标能够运算为(检测值

‑

正常期间的平均值)/正常期间的标准偏差。此外,在表示工艺的状态的值不是上述那样直接表示设备的状态的值的情况下,能够构建预测该值的模型,将模型的预测值与实绩值之差设为偏离指标。作为上述模型,能够例示理论模型、多重回归模型等统计模型。另外,在设备为轧制设备的情况下,作为表示设备的状态的值,能够例示差载荷、和载荷、压下位置、轧制设备间张力等。

28.分量分离运算部12包含工艺的每个批处理等,针对每个预定的规定期间,从由偏离指标计算部11运算出的偏离指标分离至少两个以上的分量。这里,在以下的说明中,对在每个批处理中处理数据的例子进行说明,但即使是预先另外确定的每个规定期间的数据处理,也能够进行同样的处理。具体而言,分量分离运算部12利用指数平滑法、作为小波分析之一的多重分辨率分析等滤波处理,从偏离指标分离时间常数不同的两个以上的频率分量。图2的(a)~(d)作为一个例子,表示使用指数平滑法从偏离指标分离三个分量(长期分量、中期分量以及短期分量)的情况下的例子。图2的(b)所示的长期分量(低频分量)是表示最平滑化的偏离指标的趋势的分量。另外,图2的(d)所示的短期分量(高频分量)是变动分量最多的分量。另外,图2的(c)所示的中期分量(中频分量)是位于长期分量与短期分量的中间的分量。此外,如果将图2的(b)~(d)的三个分量合计,则成为图2的(a)所示的原来的偏离指标。

29.特性值运算部13针对工艺的每个批处理,根据由分量分离运算部12运算出的各分量运算特性值。具体而言,特性值运算部13针对由分量分离运算部12分离出的各分量,运算统计量中的至少一个,该统计量包含针对工艺的每个批处理,其平均值、最大值、最大值与

最小值的差量值(max

‑

min)、标准偏差、用于使波形的趋势明确化的前半部分与后半部分的差量值、用于捕捉波形的频率分量的平均值交叉的次数(平均交叉次数)或将平均值交叉的次数除以批处理的数据点数而得的平均交叉的密度、以及用于捕捉脉冲波形的基于最大值与最小值的差量值的运算值等。作为特性值而运算的值不限定于此,也可以是其他的提取周期性特征等而得的值。这里,前半部分与后半部分的差量值是指例如将批处理的数据以时间的一半或数据点数的一半分开时的各自的平均值之差,但不限定于此,也可以考虑发生现象等来变更前半部分的数据与后半部分的数据的分配。这样的特征量能够捕捉由于设备的异常而引起的异常的控制输入的上升趋势、由于设备故障而引起的急剧的输出降低等。另外,用于捕捉脉冲波形的基于最大值与最小值的差量值的运算值是指例如在批处理的数据内超过“(最大值与最小值的差量值)/2 最小值”的数据点数或将该数据点数除以全部数据点数而得的密度。这些值具有如下优点:即使在由于数据点数少而无法准确地测量频率的情况下也能够提取特征,并且能够简单且容易地构成计算。这里,例如,特性值运算部13对图2的(b)所示的长期分量,运算平均值以及最大值

‑

最小值、前半部分与后半部分的差量值,对图2的(c)、(d)所示的中期分量以及短期分量,运算最大值

‑

最小值以及标准偏差、平均交叉次数、基于最大值与最小值的差量值的运算值。

30.状态判定部14使用由特性值运算部13运算出的特性值对工艺的状态进行分类。具体而言,状态判定部14使用预先准备的表示特性值与故障内容的关系的分类模型,判定在成为对象的工艺的批处理中包含哪种故障。在哪个设备中产生哪种故障根据对象数据的变量名、分量以及特性值而确定,因此能够使用机器学习来构建分类模型。即,通过提供按变量、按分量的特性值作为机器学习的输入,提供故障内容的标签,从而能够构建分类模型。作为机器学习方法,能够使用决策树、支持向量机、神经网络等。

31.以下的表1表示分类模型的一个例子。如表1所示,能够根据对图2的(b)所示的长期分量(分量1)运算出的平均值,来捕捉批处理间的缓慢的变化。在该情况下,主要的故障例是设备的机械精度的经时劣化。另外,能够根据对分量1运算出的最大值与最小值的差量值,来捕捉批处理内的急剧的变化。在该情况下,主要的故障例是构成设备的零件的突发的故障。另一方面,能够根据对图2的(c)所示的中期分量(分量2)运算出的标准偏差值以及最大值与最小值的差量值,来捕捉批处理内的周期性变动。在该情况下,主要的故障例是控制系统振荡(例如张力分量的振荡)。另外,能够根据对图2的(d)所示的短期分量(分量3)运算出的标准偏差值,来捕捉噪声的增大。在该情况下,主要的故障例是传感器噪声、干扰变动。另外,能够根据对分量3运算出的最大值与最小值的差量值,来捕捉脉冲状噪声。在该情况下,主要的故障例是传感器电缆的不良等。

32.[表1]

[0033]

(表1)

[0034][0035]

相似事例检索部15使用由特性值运算部13运算出的特性值,从操作db4检索与处理对象的工艺相似的操作事例的数据。具体而言,相似事例检索部15在由按变量以及按分量运算出的多个特性值构成的变量空间中定义距离,并基于距离而运算处理对象的工艺与储存于操作db4内的过去的操作事例的相似性作为相似度。然后,相似事例检索部15将过去的操作事例按相似性从高到低的顺序输出到输出部3。作为距离的定义的例子,能够例示欧几里得距离。作为相似度的运算方法,如以下的表2所示,除基于由操作事例的特性值构成的特性值向量间的欧几里得距离的相似度之外,还能够例示基于特性值向量间的角度的余弦相似度。余弦相似度是根据两个向量的内积(表2中的a

·

b)的公式,计算两个向量所成的角的余弦(cosine)值。利用使用了哪种相似度的检索方法能够根据故障的状况而分开使用。作为分开使用的方法,考虑例如特性值较少的情况(故障的原因清晰的情况)使用基于欧几里得距离的相似度,特性值较多的情况(故障的原因不清晰的情况)使用余弦相似度。或者,余弦相似度在求角度的性质上,不是各特性值的大小而是观察输出的趋势。因此,适合于在高维上观察趋势。若利用余弦相似度,则例如以轧制的例子来说,能够观察一个轧制机的全部信号的特性值的趋势,掌握装置整体的异常趋势,进行过去的相似的事例检索。与此相对,基于欧几里得距离的相似度重视特性值的各个大小,因此适合于利用在低维构成的特性值向量来检索过去事例。

[0036]

[表2]

[0037]

(表2)

[0038]

[0039]

引导显示部16在相似事例检索部15运算出的相似度超过设定的阈值的情况下,根据过去的故障的数据对故障事例的详细情况进行引导显示。作为引导显示的内容,除表示故障事例的操作状态的指定的观测数据、设定值之外,还能够例示为了抑制故障而进行的动作(通过对象工艺的操作而操作的操作端的项目及其操作量等)。另外,引导显示不仅包含登记的内容,还包含对相似作出贡献的特性值作为贡献度。这里,如表2所示,表示对故障事例的相似性作出贡献的特性值的贡献度基于该故障的相似度运算方法而计算出。在表2中,d表示相似检索的两点间的欧几里得距离,d

i

表示第i个特性值的距离,a、b表示检索的两点的向量,a

i

、b

i

表示各自的向量的第i个要素。通过对这样的贡献度进行引导显示,从而定量地示出对相似的特征作出贡献的因素,因此容易推定故障的原因。这样,引导显示部16通过显示相似度、贡献度、过去的故障中进行的实际动作、以及当时的操作状态来进行引导。

[0040]

根据以上的说明可知,作为本发明的一个实施方式的工艺状态监视装置1具备:分量分离运算部12,从偏离指标分离两个以上的分量;特性值运算部13,针对工艺的每个批处理,根据由分量分离运算部12分离出的各分量,运算特性值;以及状态判定部14,基于由特性值运算部13运算出的特性值,对工艺的状态进行分类,因此能够详细地确定工艺的状态。

[0041]

以上,对应用了由本发明的发明人们完成的发明的实施方式进行了说明,但本发明不限定于本实施方式的形成本发明的公开的一部分的描述及附图。例如,在本实施方式中,从表示工艺的状态的值的时间序列数据(例如轧制材料上的1点的数据)分离两个以上的分量,但也可以将时间序列数据转换为长度方向的数据(例如轧制材料的长度方向的数据),从长度方向的数据分离两个以上的分量。另外,在本实施方式中,对利用工艺的每个批处理的数据的方式进行了说明,但如上述那样,即使工艺是连续且持续地实施操作的对象的情况下,如果预先设定了能够考虑工艺的动态特性来评价稳定操作的规定期间,并针对该规定期间的每一个管理实绩数据等,则同样也能够应用本技术技术,包含在本发明的范畴内。另外,这样的规定期间不一定必须是同一时间,只要是能够评价偏离指标的期间,则能够决定为每分钟、每小时、每天、每批等各种期间,包含在本发明的范畴内。这样,基于本实施方式,由本领域技术人员等完成的其他实施方式、实施例以及运用技术等全部包含在本发明的范畴内。

[0042]

产业上的可利用性

[0043]

根据本发明,能够提供一种能够详细地确定工艺的状态的工艺状态监视装置以及工艺状态监视方法。

[0044]

附图标记说明

[0045]1…

工艺状态监视装置;2

…

输入部;3

…

输出部;4

…

操作数据库(操作db);11

…

偏离指标计算部;12

…

分量分离运算部;13

…

特性值运算部;14

…

状态判定部;15

…

相似事例检索部;16

…

引导显示部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。