1.本实用新型涉及电路板质检的技术领域,特别是指一种电路板质检通讯系统。

背景技术:

2.柔性印刷线路板简称软板,其是通过在一种可曲挠的基材表面利用光成像图形转移和蚀刻工艺而制成导体电路图形,双面和多层电路板的表面与内层通过金属化孔实现内外层电气联通,线路图形表面进行绝缘处理。柔性电路板生产出来后需要检测是否合格,需要分析电路板不良位置及不良状况。柔性电路板的检验包括镜检/专检、制程品检(mqc)、成品质检(fqc)、出厂抽检(oqc)、包装出货等多个环节,但并非所有的柔性电路板都需要进行每一项检测,而是根据具体的订单需求进行检验。

3.传统的柔性电路板检验通常是设置多个检测区对应不同的检验工序,例如在镜检区设置固定若干个固定的镜检工位,在制程品检区设置若干个品检工位,在成品出厂抽检区设置多个出厂检验工位,各个员工在各自的工作岗位上各司其职,柔性电路板经镜检后对按良次进行分类,如同一板柔性电路板中所有的电路板单元全部合格或者具有一片不良、两片不良、三片不良、四片不良、五片及五片以上不良等分装在不同的框中,根据订单的具体要求对不同片数的不良品对应派发给不同的处理人员,合格品及符合要求不良片数的则派发给到制程品检区,制程品检区的工作人员再次对产品进行检验,按照合格品及不合格品进行分类,不合格品退回至镜检区或者不良品回收处,合格品派送至成品质检区进行全检,不合格退回,合格品移送至成品出厂抽检区进行抽检,合格后再进行包装出货。在整个检验过程中,产品的转移都是通过人工进行搬运,不仅耗费工人的时间和精力,降低检验效率,同时,产品在搬运移载过程中容易因为碰撞或者摇晃等因素导致电路板新的不良,且自动化程度低,实有待改善。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种可提高工作效率,降低劳动强度,提高自动化程度的电路板质检通讯系统。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种电路板质检通讯系统,包括传送带、设置在传送带线头一侧的中控电脑及设置在传送带两侧的多个光台,每一光台均设有独立的工位号,所述光台包括沿传送带的传送方向依次设置的至少一镜检工位、至少一制程品检工位、至少一抽检工位、至少一点数分周期工位及至少一扫描录入包装工位,其中,各镜检工位及各制程品检工位上均设有一报警器、一智能呼叫器及一语音接收器,所述中控电脑设有语音播报器及显示屏,各光台的报警器、语音接收器及智能呼叫器连接中控电脑。

7.进一步,每一抽检工位上安装有一触控液晶终端控制器,触控液晶控制器通过高清接口及高清线连接各个制程品检工位的语音接收器。

8.进一步,所述智能呼叫器包括正常生产按钮、即将待料按钮及待料按钮。

9.进一步,所述电路板质检通讯系统还包括抽检控制电脑,每一抽检工位上设置有连接抽检控制电脑的触控屏幕,抽检控制电脑连接各个制程品检工位的语音接收器,各触控屏幕上显示有各个镜检工位及各制程品检工位的工位号,选中工位号后,相应的工位收到语音提醒。

10.进一步,所述制程品检工位的智能呼叫器上设有品质异常指示灯,品质异常指示灯连接触控液晶终端控制器。

11.采用上述方案后,本实用新型电路板检验系统通过在电路板质检车间设置流水线及中控电脑,流水线两侧设置根据检验顺序依次分布的光台,光台连接中控电脑,使各个工位与中控电脑实现通讯,配料员可根据中控电脑显示屏上的工位号当前状态及时为各个工位供料,检验工位也可主动呼叫配料,智能呼叫器及语音接收器实现配料员与检验工位之间的交互,大大提高电路板的检验效率。传送带的设置将各个检验环节有效的连接在一起,提高不同检验工序的检验效率,降低员工的劳动强度,避免产品的二次伤害。

附图说明

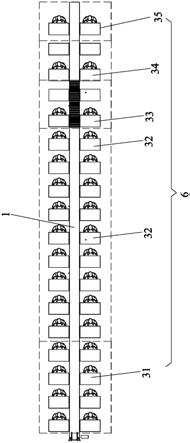

12.图1为本实用新型的俯视示意图。

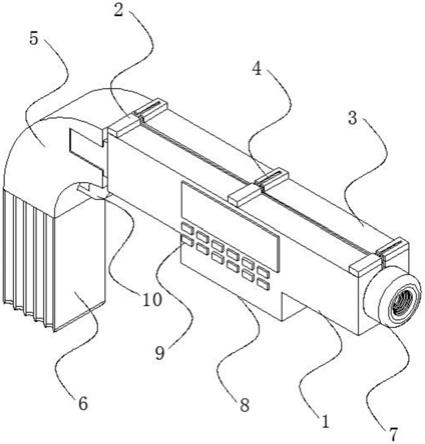

13.图2为本实用新型的局部结构立体示意图。

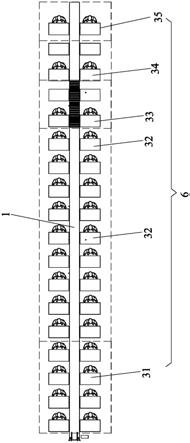

14.图3为本实用新型光台的结构示意图。

15.图4为本实用新型中控电脑的显示屏工作状态示意图。

16.图5为本实用新型抽检工位显示器的工作状态示意图。

具体实施方式

17.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

18.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“x”、“y”、“z”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

21.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通

过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

22.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不应理解为必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行结合和组合。

23.如图1至图5所示,本实用新型揭示了一种电路板质检通讯系统,包括传送带1、设置在传送带1线头一侧的中控电脑2及设置在传送带1两侧的多个光台3,每一光台3均设有独立的工位号,所述光台3包括沿传送带1的传送方向依次设置的至少一镜检工位31、至少一制程品检工位32、至少一抽检工位33、至少一点数分周期工位34及至少一扫描录入包装工位35,其中,各镜检工位31及各制程品检工位32上均设有一报警器4、一智能呼叫器5及一语音接收器6,所述中控电脑2设有语音播报器及显示屏21,各光台3的报警器4、语音接收器6及智能呼叫器5连接中控电脑2。所述智能呼叫器5包括正常生产按钮、即将待料按钮及待料按钮,智能呼叫器上5还设有与正常生产按钮对应的绿色指示灯、与即将待料按钮对应的黄色指示灯、与待料按钮对应的红色指示灯。

24.镜检工位31及制程品检工位32需要配料员配料,镜检工位31及制程品检工位32正常工作时,按正常生产按钮,智能呼叫器的绿色指示灯亮,同时中控电脑2的显示屏显示该工位为正常生产且用绿色表示;即将待料时,按即将待料按钮,智能呼叫器的黄色指示灯亮,同时中控电脑2的显示屏显示该工位为即将待料且用黄色表示;待料时,按待料按钮,智能呼叫器的红色指示灯亮,同时中控电脑2的显示屏显示该工位为待料且用红色表示。配料员配完料后,呼叫待料工位注意取料,配料完成后,切换到正常生产状态。

25.抽检工位33设置在制程品检工位32之后,用来抽检已经检验完成的产品,产品抽检合格后传送至下一工序,抽检不合格时,需要退回至对应的制程品检工位32,因此,抽检工位33需要与品检工位32进行交互,可在每一个抽检工位33上安装一个触控液晶终端控制器,触控液晶控制器通过高清接口及高清线连接各个制程品检工位的语音接收器;制程品检工位32的智能呼叫器上还可设置一品质异常指示灯,抽检产品为ng品时,抽检人员操作触控液晶控制器,选中相应的工位退回ng产品,相应工位收到语音提醒,同时智能呼叫器上的品质异常指示灯亮红灯。

26.除了采用触控液晶控制器与制程品检工位32实现交互,也可安装抽检控制电脑,每一抽检工位上设置有连接抽检控制电脑的触控屏幕,抽检控制电脑连接各个制程品检工位的语音接收器及智能呼叫器,各触控屏幕上显示有各个镜检工位及各制程品检工位的工位号,选中工位号后,相应的工位收到语音提醒,同时智能呼叫器的品质异常指示灯亮红灯。

27.本实用新型的具体工作工程如下:

28.步骤一:各镜检工位31及各制程品检工位32根据当前工位号的状态控制智能呼叫

器为等待取料、品质异常、缺少物料或者紧急缺料中的任意一种,使中控电脑的显示屏上对应显示出各工位号的当前状态;若需要镜检/专检,则进入步骤二,无需镜检/专检则进入步骤三;

29.步骤二:配料员横放配料周转筐至传送带上,中控电脑发出语音提醒镜检工位的检验人员从配发传送带上取料,若镜检工位的镜检员即将待料或待料,也可以主动通过智能呼叫器呼叫配料;镜检/专检完成产品检查后,按周转框纵放的方式置于回流传送带流到回流传送带的线尾,配料员接收产品,若接收到了横向放置的产品,则判断一下是成品抽检区的成品出厂检验人员检验后的返检品未被对应工位接受还是成品出厂检验人员退还了未检品,如为返检品,直接配给对应工位人员,如果为未检品则跳转至步骤三;

30.步骤三:配料员根据中控电脑显示屏上制程品检工位的亮灯情况将产品横放至配发传送带上,并语音提醒对应的质检员收料,质检员即将待料或者待料也可以主动按智能呼叫器呼叫配料,质检员取料只取横放周转框;

31.步骤四:制程品检工位的品检员作业完成后,签字时写上工位号,按周转框纵放的方式置于传送带流到成品抽检区;

32.步骤五:抽检员抽检:取纵放的周转框进行抽检,若抽检合格,将制品放置于传送带流到点数分周期工位;若抽检不合格,抽检员提醒相应检验工位,并横放返检品到回流传送带,将制品流向对应的工位,同时语音提醒相应的工位取料;若流下来的产品为横放周转框,可以将其横放在回流传送带上继续回流,中途可以被质检员取到或者流到回流传送带的线头由配料员再统一投料;

33.步骤六:点数分周期:点数分周期是用来对合格的产品进行分类,产品印有客户的周期码,有些是按天,有些是按周,通过扫描进电脑进行确认,并对产品的数量进行统计,统计好后转下一工序进行产品包装。若ok,放置产品到传送带流到扫描录入包装工站;若ng,则转交相关的处理人处理。

34.本实用新型在制程品检工位32及镜检工位31安装智能呼叫器5及语音接收器6,根据该工位当前状态,设置智能呼叫器5为正产生产(绿灯),即将待料(黄灯)或待料(红灯),并通过按键反馈正常生产、即将待料、待料三个状态到中控电脑2,中控电脑2的显示屏动态显示各工位的工位状态,给即将待料或待料工位配料完毕后,状态自动切换到正常生产,相应工位20分钟内默认锁定为正常生产。抽检工位33的触控液晶终端控制器或触控屏幕可以选中相应工位退还抽检ng产品。

35.中控电脑2安装有语音播报器,按照各工位切换到即将待料和待料的先后顺序滚动语音播报提醒,例如呼叫“8号工位待料”,给即将待料和待料工位配料完毕后,相应工位语音播报已配料,例如“8号工位请收料”,相应人员已经注意到状态提醒且已经着手处理,可以手动解除语音播报。抽检工位33抽检不合格的ng产品,选中该ng产品的工位号后,相应工位收到语音提醒,例如“8号工位抽检反退请查收”。

36.上述实施例和图示并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。