1.本实用新型涉及棒料加工设备技术领域,具体涉及一种圆截面的室式加热炉。

背景技术:

2.现有的长棒料的加热,多采用室式加热炉,包括燃气炉和电炉。因不连续工作,能耗相对较高,而且因结构问题炉膛可能会出现热量相对集中的问题,导致工件局部温度过高或者炉膛某处温度过高从而损坏炉盖或炉体的保温结构。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种能够提高热效率,降低排烟温度的圆截面的室式加热炉。

4.本实用新型为解决其技术问题所采用的技术方案为:圆截面的室式加热炉,包括炉体,所述炉体的炉截面为圆形设置,炉体的一端设置有炉门机构,所述炉体的两侧分布设置有若干蓄热烧嘴;

5.所述炉门机构包括炉门及控制炉门开合的驱动机构;

6.炉门机构远离炉体的一侧设置用于辅助进料的炉口辅助上料装置。

7.本实用新型设置使用时,通过驱动机构控制炉门开合,打开炉门时,通过炉口辅助上料装置的辅助作用向炉体内添加棒料,炉体的炉截面为由现有的方形变为圆形设置,减少热量的阻隔,火焰从蓄热烧嘴喷出沿着炉膛形成圆形旋涡状热量带,提高炉膛温度的均匀性,整个炉膛采用纤维模块砌筑,增强炉体的保温性能,延长炉子的使用寿命。蓄热烧嘴将火焰控制在炉内循环,节约能源,改善了工人的劳动环境;烧嘴喷出火焰不直接烧工件,延长了炉体的使用寿命,提高了工件的质量。

8.所述驱动机构包括炉门两侧相对设置的两个支撑导向架,两个支撑导向架的顶部轴承连接转轴,其中一个支撑导向架连接有驱动件,所述转轴上对应所述驱动件设置有驱动轮,驱动件与驱动轮之间通过链条连接;

9.所述转轴上还设置有从动轮,所述从动轮通过链条连接炉门;

10.两个支撑导向架相对的一面对应设置有导轨,炉门设置有插入导轨沿导轨移动的导向轮。

11.炉门关闭状态下,连接驱动件的链条在转轴上呈旋转缠绕状态,连接炉门的链条为伸开状态,炉门利用自身重力使得导向轮位于导轨的最下方,将炉体封口。

12.当要打开炉门时,通过驱动件下拉其对应的链条使其逐渐展开,转轴也随之旋转,则连接炉门的链条随之开始缠绕,进而将炉门拉起。当要关闭炉门时,控制驱动件不再向其对应的链条提供向下的拉力,炉门利用自身重力沿导轨下移,炉门对应的链条伸开,而驱动件对应的链条缠绕,直至闭合炉口。

13.支撑导向架上设置导轨起到导向作用,确定炉门移动方向,保证炉门利用自身重力下移闭合时,能够与炉口完全闭合。.

14.所述转轴远离驱动轮的一端设置有配重轮,所述配重轮通过链条连接有配重。由于炉门自身重力较大,仅靠驱动件拉动链条,较为吃力,因此设置配重,在将炉门拉起时,除了依靠驱动件拉力外,还增加了配重的重力,使其能够更好的拉动炉门,配重的重量小于炉门的重量,炉门闭合时,可以顺利利用自身重力下移闭合炉口。

15.所述驱动件为气缸,气缸的驱动轴连接链条。炉门关闭时,气缸的驱动轴为伸出状态。当炉门打开时,气缸的驱动轴收缩。可以通过控制气缸驱动轴的位置控制炉门为闭合状态,例如关闭、半开、全开等。

16.所述炉口辅助上料装置包括位于支撑导向架下方的滚轴,所述滚轴的两端分别与支撑导向架轴承转动连接,所述滚轴位于与支撑导向架垂直的炉口中心线的下方。现有将棒料装炉时,需要人力将棒料抬入炉内,耗费劳动力较大。通过设置滚轴,打开炉门,棒料可置于滚轴上,推动棒料,滚轴旋转,更容易将棒料装填至炉内,减轻装炉人力的使用,提高装炉效率。

17.所述滚轴上相对设置有导向块。将棒料置于滚轴上时,棒料位于两个导向块之间,避免棒料偏移,影响进料进程。

18.所述蓄热烧嘴的数量为偶数。蓄热烧嘴设为偶数个,则在工作过程中两支蓄热烧嘴为一组,每一组中两支蓄热烧嘴一喷一吸,使炉膛温度更为均匀,而且降低能耗,蓄热烧嘴换向频繁,燃气和空气的比例控制非常严格,因此本实施例蓄热烧嘴上采用燃气比例阀使得燃气充分燃烧,减少了氮氧化物的产生。

19.与现有技术相比,本实用新型具有以下有益效果:

20.本实用新型提供一种圆截面的室式加热炉,结构简单,设计合理,能够提高热效率,降低排烟温度,把火焰约束在炉膛内,形成旋转喷射的火焰热量,充分且均匀的加热炉膛,很好的控制炉膛内的工作温度,从而提高工件质量,降低设备能耗;

21.内截面为圆形,区别于传统方形炉截面,减少加热空间,更加有效利用能源对工件加热,减少了能源的消耗,对节能方面效果明显;

22.整个设备的外形尺寸有所缩小,使整个设备在保证工件加热效果,提高炉子使用性能的基础上,减小了占地面积与重量;

23.采用蓄热式烧嘴,因炉体内截面为圆形,故使得火焰从烧嘴喷出沿着炉膛形成圆形旋涡状热量带,不直喷工件,且两支蓄热烧嘴为一组,工作过程中一喷一吸,使炉膛温度更为均匀,而且降低能耗,比直喷式烧嘴更为节能。

附图说明

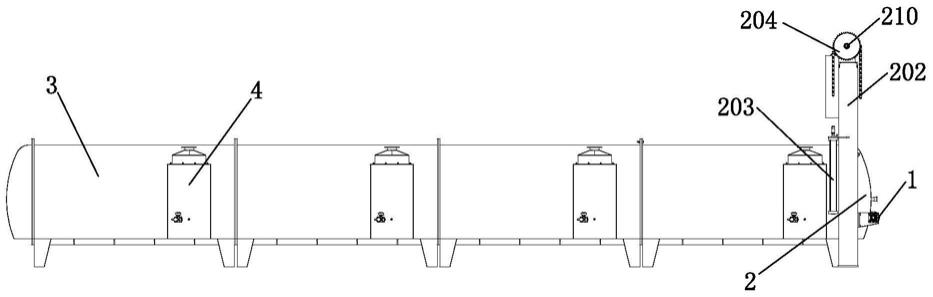

24.图1是本实用新型结构示意图。

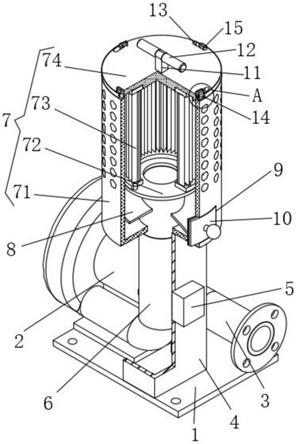

25.图2是本实用新型的侧视图。

26.图3是本实用新型的截面图。

27.图中:1、炉口辅助上料装置;101、滚轴;102、导向块;2、炉门机构;201、炉门;202、支撑导向架;203、驱动件;204、驱动轮;205、链条;206、从动轮;207、导向轮;208、配重轮;209、配重;210、转轴;3、炉体;4、蓄热烧嘴。

具体实施方式

28.下面结合附图对本实用新型实施例做进一步描述:

29.实施例

30.如图1至图3所示,包括炉体3,炉体3的炉截面为圆形设置,炉体3的一端设置有炉门机构2,炉体3的两侧分布设置有若干蓄热烧嘴4;

31.炉门机构2包括炉门201及控制炉门201开合的驱动机构;

32.炉门机构2远离炉体3的一侧设置用于辅助进料的炉口辅助上料装置1。将炉截面变为圆形,节省占地空间,外观流线型更加美观,火焰从蓄热烧嘴4喷出沿着炉膛形成圆形旋涡状热量带。

33.驱动机构包括炉门201两侧相对设置的两个支撑导向架202,两个支撑导向架202的顶部轴承连接转轴210,其中一个支撑导向架202连接有驱动件203,转轴210上对应驱动件203设置有驱动轮204,驱动件203与驱动轮204之间通过链条205连接;

34.转轴210上还设置有从动轮206,从动轮206通过链条205连接炉门201;

35.两个支撑导向架202相对的一面对应设置有导轨,炉门201设置有插入导轨沿导轨移动的导向轮207。

36.炉门201关闭状态下,连接驱动件203的链条205在转轴210上呈旋转缠绕状态,连接炉门201的链条205为伸开状态,炉门201利用自身重力使得导向轮207位于导轨的最下方,将炉体3封口。

37.当要打开炉门201时,通过驱动件203下拉其对应的链条205使其逐渐展开,转轴210也随之旋转,则连接炉门201的链条205随之开始缠绕,进而将炉门201拉起。当要关闭炉门201时,控制驱动件203不再向其对应的链条205提供向下的拉力,炉门201利用自身重力沿导轨下移,炉门201对应的链条205伸开,而驱动件203对应的链条缠绕,直至闭合炉口。

38.支撑导向架202上设置导轨起到导向作用,确定炉门201移动方向,保证炉门201利用自身重力下移闭合时,能够与炉口完全闭合。.

39.转轴210远离驱动轮204的一端设置有配重轮208,配重轮208通过链条205连接有配重209。由于炉门201自身重力较大,仅靠驱动件203拉动链条,较为吃力,因此设置配重209,在将炉门201拉起时,除了依靠驱动件203拉力外,还增加了配重209的重力,使其能够更好的拉动炉门201,配重209的重量小于炉门201的重量,炉门201闭合时,可以顺利利用自身重力下移闭合炉口。

40.驱动件203为气缸,气缸的驱动轴连接链条205。炉门201关闭时,气缸的驱动轴为伸出状态。当炉门201打开时,气缸的驱动轴收缩。可以通过控制气缸驱动轴的位置控制炉门201为闭合状态,例如关闭、半开、全开等。

41.炉口辅助上料装置1包括位于支撑导向架202下方的滚轴101,滚轴101的两端分别与支撑导向架202轴承转动连接,滚轴101位于与支撑导向架202垂直的炉口中心线的下方。现有将棒料装炉时,需要人力将棒料抬入炉内,耗费劳动力较大。通过设置滚轴,打开炉门201,棒料可置于滚轴101上,推动棒料,滚轴101旋转,更容易将棒料装填至炉内,减轻装炉人力的使用,提高装炉效率。

42.滚轴101上相对设置有导向块102。将棒料置于滚轴101上时,棒料位于两个导向块102之间,避免棒料偏移,影响进料进程。

43.蓄热烧嘴4的数量为偶数。蓄热烧嘴4设为偶数个,则在工作过程中两支蓄热烧嘴4为一组,每一组中两支蓄热烧嘴4一喷一吸,使炉膛温度更为均匀,而且降低能耗,蓄热烧嘴4换向频繁,燃气和空气的比例控制非常严格,因此本实施例蓄热烧嘴4上采用燃气比例阀使得燃气充分燃烧,减少了氮氧化物的产生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。