1.本实用新型涉及金属储氢技术领域,具体涉及一种直燃式金属储系统。

背景技术:

2.氢作为一种清洁能源,世界各国都在扩大其应用范围,从燃氢发电、供暖,到氢燃料电池。氢气的储存、运输和使用等环节还存在许多技术难点,现在主要的储氢方式有四种,分别是高压储氢、低温液态储氢、有机物储氢和常温常压固态储氢。

3.高压储氢是现在的主要储氢方式,技术成熟,但储氢密度低(2%左右),为达到较高的储氢密度,需要提高储氢压力,现在的高压储氢罐主要是35mpa和70mpa级别。虽然高压储氢与燃氢发电、供暖及氢燃料电池可以匹配使用,但高压储氢罐的使用有极大的风险,因此难以在民用市场大规模应用。

4.低温液态是把氢气降温至

‑

253℃以下,使其液化,以实现高密度存储(10%以上)。但由于降温及保温的难度,难以在民用市场使用,目前仅用于航空航天领域。

5.常温常压固态储氢,是采用金属氢化物储存氢气的技术,储氢密度较高(6

‑

7.5%),且容器内常温常压,仅放氢时需要加热,因此较为安全,未来可用于更多场合,如楼宇、车辆甚至家用。而现有技术主要采用高温导热油为介质传递热量,以达到充氢时放热、放氢时加热的效果。但高温导热油系统结构复杂、能耗高、启动慢、可靠性差。

技术实现要素:

6.针对现有技术的不足,本实用新型提供了一种直燃式金属储氢系统,克服了现有技术的不足,设计合理,通过采用锂电池启动加热,高温烟气能量回收,直燃式氢气催化燃烧加热,加热放氢后部分氢气燃烧,部分氢气输出到氢燃料电池,氢燃料电池输出电力并给锂电池充电。以实现系统的自循环过程,整个系统能量利用率达45%以上,可提供氢燃料电池稳定的常温、常压氢气源。

7.为实现以上目的,本实用新型通过以下技术方案予以实现:

8.一种直燃式金属储氢系统,包括储氢容器和换热器,所述储氢容器的侧表面分别设置有进气口和排气口,所述换热器的第一进口端通过进气管与风机的输出端相连接,所述换热器的第一出口端通过管路与混配器的进口端相连接,所述混配器的出口端通过管路与加热器的输入端相连接,所述加热器的输出端连接第一管路的一端,所述第一管路的另一端与储氢容器的进气口相连接,所述储氢容器的排气口连接第二管路的一端,所述第二管路的另一端与换热器的第二进口端相连接;

9.所述储氢容器的进气口还固定连接冷风管路的一端,所述冷风管路的另一端与高压鼓风装置相连接;

10.所述储氢容器内设置有若干个储氢金属罐,所述储氢金属罐的氢气出口端连接第三管路的一端,所述第三管路的另一端通过三通分别与第四管路和第五管路相连通,所述第四管路的端部与氢燃料电池的氢气入口端相连接,所述第五管路端部连接外部氢气源;

所述第三管路表面还固定连接氢气支管路的一端,所述氢气支管路的另一端与混配器的进口端相连接;

11.所述第一管路、第三管路、第四管路、第五管路、氢气支管路和冷风管路上均安装有电磁阀。

12.优选地,所述第三管路上固定安装有冷却器。

13.优选地,所述储氢容器的进气口和排气口分别固定安装有第一温度传感器和第二温度传感器。

14.优选地,所述储氢容器外表面沿轴向方向均匀开设有若干进气口,每个进气口均连接支管路的一端,所述支管路的另一端均与第一管路相连接。

15.优选地,所述储氢容器内表面均匀固定安装有翅片。

16.优选地,所述第三管路、第四管路和氢气支管路上分别固定安装有第一压力传感器、第二压力传感器和第三压力传感器。

17.优选地,所述第四管路上分别固定安装有第一减压器和第一质量流量控制器;所述氢气支管路上分别固定安装有第二减压器和第二质量流量控制器。

18.优选地,所述氢燃料电池的输出端与锂电池相连接,所述锂电池的电量输出端分别与风机和加热器的电量输入端相连接。

19.优选地,所述高压鼓风装置包括空压机和压缩空气储罐,所述空压机的输出端与压缩空气储罐的进气端相连接,所述压缩空气储罐的出气端通过与冷风管路相连接。

20.优选地,所述高压鼓风装置为高压风机。

21.优选地,所述风机的出气端和高压鼓风装置的出气端均安装有流量计。

22.优选地,所述储氢金属罐表面涂覆有表面催化剂涂层。

23.本实用新型提供了一种直燃式金属储氢系统。具备以下有益效果:通过采用锂电池启动加热,高温烟气能量回收,直燃式氢气催化燃烧加热,加热放氢后部分氢气燃烧,部分氢气输出到氢燃料电池,氢燃料电池输出电力并给锂电池充电。以实现系统的自循环过程,整个系统能量利用率达45%以上,可提供氢燃料电池稳定的常温、常压氢气源。

附图说明

24.为了更清楚地说明本实用新型或现有技术中的技术方案,下面将对现有技术描述中所需要使用的附图作简单地介绍。

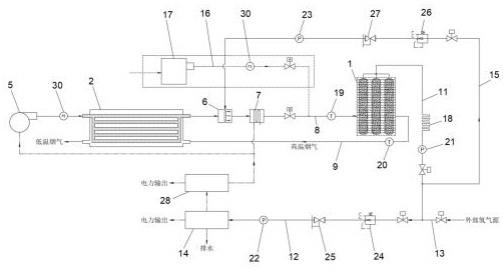

25.图1本实用新型的结构示意图;

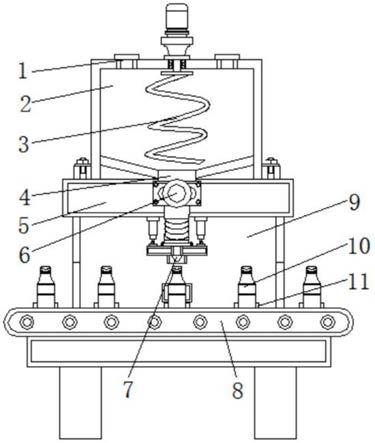

26.图2本实用新型的局部结构示意图;

27.图中标号说明:

28.1、储氢容器;2、换热器;3、进气口;4、排气口;5、风机;6、混配器;7、加热器;8、第一管路;9、第二管路;10、储氢金属罐;11、第三管路;12、第四管路;13、第五管路;14、氢燃料电池;15、氢气支管路;16、冷风管路;17、高压鼓风装置;18、冷却器;19、第一温度传感器;20、第二温度传感器;21、第一压力传感器;22、第二压力传感器;23、第三压力传感器;24、第一减压器;25、第一质量流量控制器;26、第二减压器;27、第二质量流量控制器;28、锂电池;29、翅片;30、流量计。

具体实施方式

29.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述。

30.实施例一,如图1

‑

2所示,一种直燃式金属储氢系统,包括储氢容器1和换热器2,储氢容器1的侧表面分别设置有进气口3和排气口4,换热器2的第一进口端通过进气管与风机5的输出端相连接,换热器2的第一出口端通过管路与混配器6的进口端相连接,混配器6的出口端通过管路与加热器7的输入端相连接,加热器7的输出端连接第一管路8的一端,第一管路8的另一端与储氢容器1的进气口3相连接,储氢容器1的排气口4连接第二管路9的一端,第二管路9的另一端与换热器2的第二进口端相连接;

31.储氢容器1的进气口3还固定连接冷风管路16的一端,冷风管路16的另一端与高压鼓风装置17相连接;

32.储氢容器1内设置有若干个储氢金属罐10,储氢金属罐10的氢气出口端连接第三管路11的一端,第三管路11的另一端通过三通分别与第四管路12和第五管路13相连通,第四管路12的端部与氢燃料电池14的氢气入口端相连接,第五管路13端部连接外部氢气源;第三管路11表面还固定连接氢气支管路15的一端,氢气支管路15的另一端与混配器6的进口端相连接;

33.第一管路8、第三管路11、第四管路12、第五管路13、氢气支管路15和冷风管路16上均安装有电磁阀。

34.在本实施例中,第三管路11上固定安装有冷却器18。第三管路11、第四管路12和氢气支管路15上分别固定安装有第一压力传感器21、第二压力传感器22和第三压力传感器23。

35.工作原理:

36.首先,以固态镁基储氢材料为例,镁基储氢材料充放氢时,反应方程为:

37.mg h2←→

mgh2 δh(δh=

‑

76.34kj/mol)

38.即充氢时为放热反应,放氢时为吸热反应,理想反应温度均为350℃。

39.在放氢时,启动风机5以最低转速运行,将新鲜空气送入到换热器2中进行预加热后,再进入到混配器6内与储氢金属罐10中放出的氢气混合,再通过管路进入到加热器7中,将新鲜空气加热至250℃后再通过第一管路8送入到储氢容器1内部,与储氢容器1内的储氢金属罐10进行换热,再从第二管路9排出至换热器2中与新鲜空气进行换热,以回收部分能量。

40.储氢容器1内储氢金属罐10被加热到200℃时,开始少量放氢,随着温度升高,放氢速度不断升高,直至380℃时达到最大放氢速度。放出的氢气经过第三管路11的冷却器18冷却到80℃以下,再打开第三管路11和氢气支管路15上的电磁阀,当第三管路11上的第一压力传感器21监测到的压力超过0.3mpa时,使氢气通过氢气支管路15送入到混配器6中与新鲜空气充分混合,经加热器7加热到200℃,送入到储氢容器1内腔中,热的空气

‑

氢气混合气,碰到多管储氢容器1外的催化剂后,进行催化燃烧。通过控制氢气加入量,使催化燃烧的温度稳定在350

‑

400℃。

41.待储氢金属罐10外的催化燃烧开始,即可慢慢提高风机5转速和出风量,同时提高氢气供应量,稳定提高储氢金属罐10外的催化燃烧强度,以提供更多的热量。催化燃烧后的

高温烟气,经换热器2降温后排出,其含有的热量传递给新鲜空气,将新鲜空气从25℃提高到250℃。风机5转速、出风量及氢气供应量的不断提高,当压力传感器21监测到氢气输出压力大于1.3mpa时,打开第四管路12上的电磁阀,使氢气送入到氢燃料电池14中进行发电,氢燃料电池14产生的电力在直接输出的同时,富余部分充入锂电池储存。停止工作时,关闭电磁阀,停止燃烧用氢气供应,随后降低风机5转速和出风量,直至最低转速。如启动或运行时,压力传感器21的数值无法超过0.3mpa,可认为储氢金属罐10中的氢气已经耗尽需要充氢。

42.在充氢时,先启动风机5,并接通加热器7,将储氢容器1加热至250℃,再打开第三管路11和第五管路13上的电磁阀,以3mpa的压力充入氢气。由于充氢时会放热,当温度高时,可关闭加热器7。此时再将高压鼓风装置17打开,打开冷风管路16上的电动阀,通过大风量冷却储氢容器1,以提高充氢速度,充氢时间10

‑

15分钟。

43.实施例二,作为实施例一的进一步方案,储氢容器1的进气口3和排气口4分别固定安装有第一温度传感器19和第二温度传感器20。通过第一温度传感器19用于监测加热器7是否正常工作。通过第二温度传感器20用于监测储氢金属罐10外的催化燃烧温度,催化燃烧温度不能超过550℃;在充氢时,可通过控制系统比较第二温度传感器20的数值大于第一温度传感器19时,即可关闭加热器7,当充氢时储氢金属罐10无法有效冷却,第二温度传感器20的数值达到480℃时,可关闭氢气支管路15上的电磁阀,暂时停止充氢,等第二温度传感器20的数值降至400℃以下时,可打开氢气支管路15上的电磁阀恢复充氢。待第一温度传感器19和第二温度传感器20的数值接近时,可认为充氢结束,关闭氢气支管路15和第三管路11上的电磁阀,停止充氢。

44.实施例三,作为实施例一的进一步方案,储氢容器1外表面沿轴向方向均匀开设有若干进气口3,每个进气口3均连接支管路的一端,支管路的另一端均与第一管路8相连接。通过将储氢容器1分隔为多个进气分块,从而保证进入到储氢容器1内的热空气能够均匀分布,从而保证了储氢金属罐10的加热效率。

45.实施例四,作为实施例一的进一步方案,为提高储氢金属罐10表面的催化燃烧效果,可在储氢容器1内表面均匀固定安装有翅片29。以增大催化燃烧面积,提高燃烧功率。也可加装铁丝网、孔格等装置,使空气

‑

氢气混合气更均匀的散布到各催化燃烧表面,增强燃烧效果。

46.实施例五,作为实施例一的进一步方案,第四管路12上分别固定安装有第一减压器24和第一质量流量控制器25;氢气支管路15上分别固定安装有第二减压器26和第二质量流量控制器27。从而当氢气通过第四管路12送入到氢燃料电池14时,通过第一减压器24可将氢气降至1.3mpa,再通过第一质量流量控制器25将流量为1g/s、压力为1mpa的氢气送入氢燃料电池14中进行燃烧发电,其中第二压力传感器22的数值可作为第一质量流量控制器25的控制参数;通过第二减压器26将氢气支管路15内输送的氢气降至0.3mpa,再通过第二质量流量控制器27的控制,将流量为0.3g/s、压力为0.2mpa的氢气送入混配器6中,第三压力传感器23所监测的数值可作为第二质量流量控制器27的控制参数。

47.实施例六,作为实施例一的进一步方案,氢燃料电池14的输出端与锂电池28相连接,锂电池28的电量输出端分别与风机5和加热器7的电量输入端相连接。通过锂电池28可对风机5和加热器7进行供电,以保证整个系统不需要外部电源即可运行,继而实现系统的

自循环。锂电池28供电的加热器7,启动时工作15

‑

20秒,即可将最低进气量的空气

‑

氢气混合气从25℃升至200℃,再加热2

‑

3分钟、待有氢入放出并开始催化燃烧后,换热器即可工作,第一温度传感器19和第二温度传感器20监测的数值大于280℃时,可关闭电加热器,经换热器的新鲜空气的温度已足够维持催化燃烧。

48.实施例七,作为实施例一的进一步方案,高压鼓风装置10可以采用高压风机结构也可以为空压机和压缩空气储罐的组合结构,其中空压机的输出端与压缩空气储罐的进气端相连接,压缩空气储罐的出气端通过与冷风管路16相连接。用于在储氢容器需要冷却时,通过高压风机或压缩空气储罐来提供冷却所需的高压空气,辅助其快速冷却。

49.实施例八,作为实施例一的进一步方案,风机5的出气端和高压鼓风装置17的出气端均安装有流量计30。通过流量计30用于计量风机5和高压鼓风装置17出气端的流量。

50.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。