离心泵精密滚动轴承性能变异参数

‑

非参数融合评估方法

技术领域

1.本发明涉及滚动轴承性能退化的技术领域,尤其涉及离心泵精密滚动轴承性能变异的一种评估方法,具体涉及一种离心泵精密滚动轴承性能变异参数

‑

非参数融合评估方法。

背景技术:

2.已知的,滚动轴承是现代机电设备的关键性部件之一,滚动轴承性能对设备运行的安全性、可靠性有重要的作用。滚动轴承性能主要包括振动、噪声、摩擦力矩、温升、旋转精度等,这些性能对机械系统的运行性能有重要影响。振动是滚动轴承的一个重要性能指标,综合反映了轴承的制造、安装、润滑等因素,影响到轴承的动态特性、寿命与可靠性。

3.合理评估滚动轴承振动性能变异具有很重要的应用价值,可以及时发现轴承的失效隐患,提前采取措施,避免发生重大安全事故。

4.参数估计和非参数估计是近代统计学中两种重要的评估方法,在数据分布已知的条件下,参数评估有很高的效率;然而,在很多情况下,数据的分布是未知的、不确定的,如果假设数据服从某种分布而牵强的使用参数估计,很可能产生错误的甚至灾难性的结果;非参数估计适用于小样本、无分布样本以及污染样本、混杂样本等,最大程度地摆脱了分布的束缚;滚动轴承性能数据具有多样性、复杂性、不确定性,没有确定的分布,因此,非参数估计适合滚动轴承性能数据的评估。

5.斯米尔诺夫检验是近代统计学中非参数估计中的重要方法之一,该方法不需要知道数据的分布类型,可以解决两个样本之间的分布检验问题;滚动轴承性能保持性评估问题,可以通过分析轴承时间序列数据是否属于同一分布来实现,因此,滚动轴承性能保持可靠性可以非参数估计方法中斯米尔诺夫方法来分析。

6.斯米尔诺夫检验认为,两个样本拥有相同的分布,则两个样本服从同一总体;如果两个样本不服从同一分布,则两个样本不服从同一总体;本发明将斯米尔诺夫检验方法应用于滚动轴承性能保持可靠性研究,对于滚动轴承性能数据而言,如果两个时间序列服从同一分布,则说明两个时间序列数据性能一致,否则说明两个时间序列数据性能发生变化;因此,按照时间先后顺序,可以把滚动轴承性能数据划分为不同的时间序列数据;用斯米尔诺夫检验方法检验第1时间序列数据和第2时间序列数据是否服从同一分布;如果二者服从同一分布,则说明第1时间序列数据和第2时间序列数据性能一致,继续分析第1时间序列数据和第3时间序列数据是否服从同一分布,直到第1时间序列数据和其它时间序列数据分布不一致为止,说明滚动轴承第1时间序列数据性能保持到该时间序列发生变化,这样可以评估滚动轴承性能保持时间;以此类推,以和第1时间序列数据分布不相同的时间序列数据为第1时间序列数据,分析滚动轴承性能的保持性,最终得到滚动轴承不同性能的保持时间,分析滚动轴承在服役期间性能的变异。

7.目前公开的研究滚动轴承振动性能的方法主要有轴承振动信号数据的时域特征和神经网络法,轴承振动信号的光谱分析法,轴承振动数据的灰自助法,基于hilbert

‑

huang的轴承振动特性分析法,基于相空间的滚动轴承振动特征参数的分析法等。这些方法需要事先假设特定的性能退化模型、分布律、概率密度函数和阈值,且没有涉及到滚动轴承振动性能保持可靠性问题等。

技术实现要素:

8.为克服背景技术中存在的不足,本发明提供了一种离心泵精密滚动轴承性能变异参数

‑

非参数融合评估方法,本发明不需要事先假设性能退化模型、分布律、概率密度函数和阈值,对实际测量的轴承振动性能数据划分时间序列,通过判断不同时间序列数据是否为相同分布,进而实施性能保持可靠性评估,为滚动轴承振动性能的评估及其工程应用提供新方法等。

9.为实现如上所述的发明目的,本发明采用如下所述的技术方案:

10.离心泵精密滚动轴承性能变异参数

‑

非参数融合评估方法,所述评估方法具体包括如下步骤:

11.第一步、对正在服役滚动轴承性能进行测量,按照相等时间间隔采集数据,该数据组成滚动轴承初始时间序列x0:

12.x0={x0(n)};n=1,2,λ,n

13.式中,x0为滚动轴承性能初始时间序列;x0(n)为滚动轴承初始时间序列第n个数据;0表示初始时间序列;n表示数据序号,n表示数据个数;

14.第二步、间隔时间t

i

,在对轴承性能进行测量,按照相等时间间隔采集数据,该数据组成滚动轴承顺序时间序列x

i

:

15.x

i

={x

i

(n)};i=1,2,λ,m;n=1,2,λ,n

16.式中,x

i

为滚动轴承第i时间序列;x

i

(n)为第i时间序列第n个数据;i为时间序列序号,m为时间序列个数;n为数据序号,n为数据个数;

17.第三步、滚动轴承性能初始序列x0分别与时间序列x1、x2,、

…

、x

m

进行混合,按照从小到大顺序进行排列,得到次序统计量y

i

:

18.y

i

={y

i

(n)};i=1,2,λ,m;n=1,2,λ,2n

19.式中,y

i

为滚动轴承初始数列与时间序列的次序统计量;i为次序统计量序号;m为次序统计量个数;n为数据序号,2n为数据个数;y

i

(n)为x

i

次序统计量第n个数据;

20.第四步、滚动轴承性能区间(a

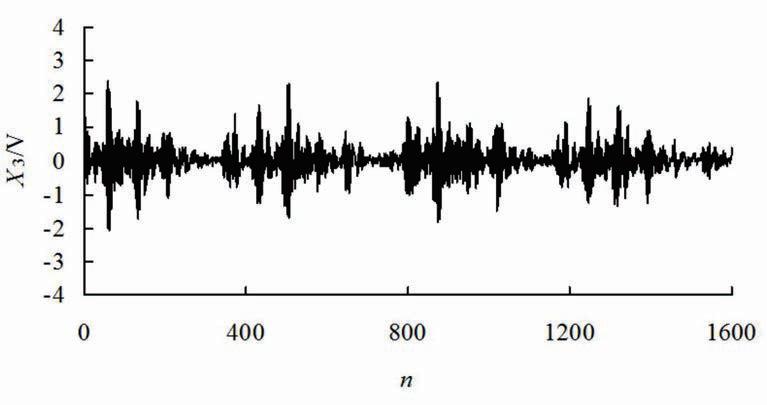

i

,b

i

):

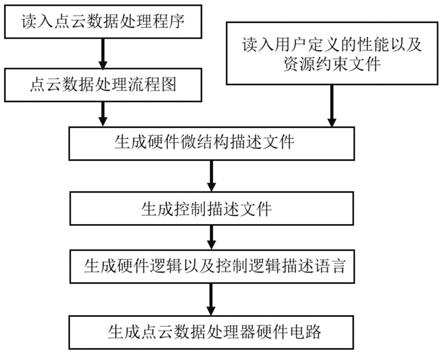

21.a

i

、b

i

分别为统计区间临界值,其中,a

i

略小于y

i

(1);b

i

略大于y

i

(2n),这样得到滚动轴承轴承性能初序列与时间序列的滚动轴承性能区间(a

i

,b

i

);y

i

(1)为轴承性能初序列与时间序列次序统计量的最小值,y

i

(2n)为轴承性能初序列与时间序列次序统计量的最大值;

22.根据滚动轴承性能数据列数据的个数n,确定轴承性能数据区间可分组数k;

23.滚动轴承性能数据的的组距p

i

:

24.i=1,2,λ,m

25.式中,p

i

为滚动轴承性能数据组距;i为时间序列序号,m为时间序列个数;k为滚动轴承性能数据列可分组数;

26.将滚动轴承性能区间(a

i

,b

i

)分成k个区间:

27.(a

i

,a

i

p

i

],(a

i

p

i

,a

i

2p

i

]

…

,(a

i

(k

‑

1)p

i

,b

i

];i=1,2,λ,m

28.其中,a

i

、b

i

分别为统计区间临界值;p

i

为滚动轴承性能数据组距;i为时间序列序号,m为时间序列个数;k为滚动轴承性能数据列可分组数;

29.第五步、滚动轴承性能数据的频数:

30.根据式(a

i

,a

i

p

i

],(a

i

p

i

,a

i

2p

i

]

…

,(a

i

(k

‑

1)p

i

,b

i

];i=1,2,λ,m,滚动轴承性能区间及初始时间序列x0及时间序列x

i

,计算在滚动轴承性能区间内初始时间序列x0及时间序列x

i

数据的个数n

0k

及n

ik

,其中k=1,2,

…

,k;

31.第六步、滚动轴承性能数据的频率:

32.根据滚动轴承性能数据的频数及初始时间序列x0及时间序列x

i

数据的个数,计算式(a

i

,a

i

p

i

],(a

i

p

i

,a

i

2p

i

]

…

,(a

i

(k

‑

1)p

i

,b

i

];i=1,2,λ,m,滚动轴承性能区间的初始时间序列x0及时间序列x

i

数据的频率f

0k

、f

ik

:

33.k=1,2,λ,k

34.式中,f

0k

为初始时间序列第k个区间的频率;k为初始时间序列频率序号,k为时间序列频率个数;n为时间序列数据个数;n

0k

为初始时间序列第k个区间的频数;

35.i=1,2,λ,m;k=1,2,λ,k

36.式中,f

ik

为第i时间序列第k个区间的频率;i为时间序列序号,m为时间序列个数;k为时间序列频率序号,k为时间序列频率个数;n为时间序列数据个数;n

ik

为第i时间序列第k个区间的频数;

37.第七步、滚动轴承性能数据的累计频率:

38.滚动轴承性能初始时间序列数据的累积频率为

39.v=1,2,λ,k

40.式中,f

0v

为初始时间序列第v个累积频率;v为初始时间序列累计频率序号,k为初始时间序列累积频率个数;f

0k

为初始时间序列第k个区间的频率;k为初始时间序列频率序号,k为初始时间序列累积频率个数;

41.滚动轴承第i时间序列数据的性能累积频率为

42.i=1,2,λ,m;v=1,2,λ,k

43.式中,f

iv

为第i时间序列第v个累积频率;i为时间序列序号,m为时间序列个数;v为时间序列累计频率序号,k为时间序列累积频率个数;f

ik

为时间序列第k个区间的频率;k为初始时间序列频率序号,k为初始时间序列累积频率个数;

44.第八步、滚动轴承性能统计量:

45.滚动轴承性能统计量d

ik

:

46.d

ik

=|f

0k

‑

f

ik

|;i=1,2,λ,m;k=1,2,λ,k

47.式中,d

ik

为滚动轴承初始时间序列与第i时间序列的第k个频率的绝对差;f

0k

为初始时间序列第k个区间的累积频率;f

ik

为第i时间序列第k个区间的累积频率;i为时间序列

序号,m为时间序列个数;k为时间序列频率序号,k为时间序列频率个数;

48.以滚动轴承初始时间序列频率与第i时间序列频率的绝对差d

ik

作为统计量,d

ik

为表示滚动轴承初始时间序列与第i时间序列数据分布的相似性;d

ik

越小,表示初始时间序列与第i时间序列的数据分布相似;d

ik

越大,表示初始时间序列与第i时间序列的分布不相似;二者数据分布越相似,说明二者性能越相近,即二者性能相同;否则,二者性能不同,以此分析滚动轴承性能的保持性;

49.第九步、滚动轴承性能统计量临界值d

2n,α

:

50.统计量临界值为d

2n,α

,其中,n为时间序列数据个数;α为显著性水平;该值查科尔莫哥洛夫检验的临界值值表;

51.第十步、滚动轴承性能保持时间:

52.为了分析滚动轴承初始时间序列与第i时间序列的相似性,找出初始时间序列频率与第i时间序列频率的绝对差d

ik

的最大值maxd

ik

,maxd

ik

小于统计量临界值d

2n,α

,说明初始时间序列与第i时间序列的数据分布相似,即二者性能一致,继续对比第i=i 1时间序列,直到第p=i=i 1个时间序列,maxd

ik

大于统计量临界值d

2n,α

,说明初始时间序列与第i时间序列的数据分布不相似,即性能不相同,滚动轴承性能发生变化,滚动轴承的性能保持时间为

53.t

p0

=t1 t2 λ t

p

‑1 (p

‑

1)t

s

54.式中,t

p0

为滚动轴承性能保持时间,p为第p时间序列与初始序列数据分布不相似的序列序号;t

s

为采集数据所用的时间;t1、t2、t

p

‑1为与初始序列数据分布相似的时间;

55.若maxd

ik

大于统计量临界值d

2n,α

,说明初始时间序列与第i时间序列的分布不相似,即性能不相同,这时滚动轴承的性能保持时间为

56.t

p0

=t

s

57.式中,t

p0

为滚动轴承性能保持时间,p为第p时间序列与初始序列数据分布不相似的序列序号;t

s

为采集数据所用的时间;

58.以第i时间序列为初始序列,其它时间序列为i序列,转入第三步,最终得到滚动轴承性能数据的保持时间。

59.所述的离心泵精密滚动轴承性能变异参数

‑

非参数融合评估方法,所述第四步中组数k在选择时,当滚动轴承性能数据个数n为40~60时,组数k为6~8,当滚动轴承性能数据个数n为100时,组数k为7~9,当滚动轴承性能数据个数n为150时,组数k为10~15,当滚动轴承性能数据个数n为200时,组数k为16,当滚动轴承性能数据个数n为400时,组数k为20,当滚动轴承性能数据个数n为600时,组数k为24,当滚动轴承性能数据个数n为800时,组数k为27。

60.采用如上所述的技术方案,本发明具有如下所述的优越性:

61.本发明以相同区间中滚动轴承不同时间序列数据的频率绝对差最大值以及统计量的临界值为评估要素,评估滚动轴承性能保持可靠性,本发明不需要性能退化模型、分布律、概率分布函数及阈值,直接对实际测量的滚动轴承性能数据进行划分区间,根据区间内轴承性能数据累积频率,实施滚动轴承性能数据分布的对比,确定滚动轴承性能是否发生变化,分析离心泵滚动轴承性能的变化等,适合大范围的推广和应用。

附图说明

62.图1为本发明实施例中沟道损伤直径为0mm振动值的示意图;

63.图2为本发明实施例中沟道损伤直径为0.1778mm振动值的示意图;

64.图3为本发明实施例中沟道损伤直径为0.5334mm振动值的示意图;

65.图4为本发明实施例中沟道损伤直径为0.7112mm振动值的示意图;

66.图5为本发明实施例中数据模拟滚动轴承运行状况的示意图。

具体实施方式

67.通过下面的实施例可以更详细的解释本发明,本发明并不局限于下面的实施例;

68.基于近代统计学参数、非参数检验理论,本发明针对未知精密滚动轴承未知分布特点,公开一种轴承性能变异的参数

‑

非参数融合评估方法,预期评估滚动轴承服役期间的运行状况。对服役期间精密滚动轴承的振动进行测量,得到滚动振动时间序列数据;根据滚动轴承振动数据的个数,将振动数据分成若干时间数据序列;把第1振动时间序列作为滚动轴承初始振动时间序列,以初始振动时间序列为标准,分析其它振动时间序列的性能特征;根据统计学理论,将初始振动时间序列数据依次与相邻振动时间序列数据进行混合,按照从小到大的顺序进行排列,得到初始振动时间序列数据与其它振动时间序列数据的次序统计量;以次序统计量的最小值及最大值为依据,得到区间临界值;根据统计理论,按照初始振动时间序列数据及相邻振动时间序列数据个数对区间进行等分,将区间划分为小区间;根据小区间,对初始振动时间序列数据及相邻振动时间序列的数据进行统计,得到初始振动时间序列及相邻振动时间序列数据的频数;根据统计学理论,得到不同小区间初始振动时间序列及相邻振动时间序列数据的频率及累积频率;根据近代统计学,获得不同小区间初始振动时间序列及其它振动时间序列数据累积频率的绝对差;根据非参数斯米尔诺检验、初始振动数据时间序列及其它振动数据时间序列数据个数及置信水平,确定检验统计量临界值;以初始振动时间序列及其它振动时间序列数据累积频率绝对差最大值作为两个时间数据列数据分布的最大变化量,对比该值与检验统计量临界值,判断滚动轴承振动性能是否变化;如果轴承性能发生变化,那么,初始振动时间序列的时间为该性能条件下的寿命;如果滚动轴承性能未发生变化,那么初始振动时间序列的性能与相邻时间序列的性能一致,没有发生变化,继续分析初始振动时间序列与下一振动时间序列的性能,直至性能发生变化,获取与轴承初始时间序列性能一致的寿命;以轴承性能发生变化的振动时间序列为初始时间序列,对以后的振动时间序列进行分析,获取轴承性能的寿命,直至最后得到滚动轴承所有性能的寿命,以此分析滚动轴承性能保持可靠性以及轴承性能变异的运行状况。

69.本发明所述的离心泵精密滚动轴承性能变异参数

‑

非参数融合评估方法,所述评估方法具体包括如下步骤:

70.第一步、对正在服役滚动轴承性能进行测量,按照相等时间间隔采集数据,该数据组成滚动轴承初始时间序列x0:

71.x0={x0(n)};n=1,2,λ,n

72.式中,x0为滚动轴承性能初始时间序列;x0(n)为滚动轴承初始时间序列第n个数据;0表示初始时间序列;n表示数据序号,n表示数据个数;

73.第二步、间隔时间t

i

,在对轴承性能进行测量,按照相等时间间隔采集数据,该数据组成滚动轴承顺序时间序列x

i

:

74.x

i

={x

i

(n)};i=1,2,λ,m;n=1,2,λ,n

75.式中,x

i

为滚动轴承第i时间序列;x

i

(n)为第i时间序列第n个数据;i为时间序列序号,m为时间序列个数;n为数据序号,n为数据个数;

76.第三步、滚动轴承性能初始序列x0分别与时间序列x1、x2,、

…

、x

m

进行混合,按照从小到大顺序进行排列,得到次序统计量y

i

:

77.y

i

={y

i

(n)};i=1,2,λ,m;n=1,2,λ,2n

78.式中,y

i

为滚动轴承初始数列与时间序列的次序统计量;i为次序统计量序号;m为次序统计量个数;n为数据序号,2n为数据个数;y

i

(n)为x

i

次序统计量第n个数据;

79.第四步、滚动轴承性能区间(a

i

,b

i

):

80.a

i

、b

i

分别为统计区间临界值,其中,a

i

略小于y

i

(1);b

i

略大于y

i

(2n),这样得到滚动轴承轴承性能初序列与时间序列的滚动轴承性能区间(a

i

,b

i

);y

i

(1)为轴承性能初序列与时间序列次序统计量的最小值,y

i

(2n)为轴承性能初序列与时间序列次序统计量的最大值;

81.根据滚动轴承性能数据列数据的个数n,确定轴承性能数据区间可分组数k;所述组数k在选择时,当滚动轴承性能数据个数n为40~60时,组数k为6~8,当滚动轴承性能数据个数n为100时,组数k为7~9,当滚动轴承性能数据个数n为150时,组数k为10~15,当滚动轴承性能数据个数n为200时,组数k为16,当滚动轴承性能数据个数n为400时,组数k为20,当滚动轴承性能数据个数n为600时,组数k为24,当滚动轴承性能数据个数n为800时,组数k为27;

82.滚动轴承性能数据的的组距p

i

:

83.i=1,2,λ,m

84.式中,p

i

为滚动轴承性能数据组距;i为时间序列序号,m为时间序列个数;k为滚动轴承性能数据列可分组数;

85.将滚动轴承性能区间(a

i

,b

i

)分成k个区间:

86.(a

i

,a

i

p

i

],(a

i

p

i

,a

i

2p

i

]

…

,(a

i

(k

‑

1)p

i

,b

i

];i=1,2,λ,m

87.其中,a

i

、b

i

分别为统计区间临界值;p

i

为滚动轴承性能数据组距;i为时间序列序号,m为时间序列个数;k为滚动轴承性能数据列可分组数;

88.第五步、滚动轴承性能数据的频数:

89.根据式(a

i

,a

i

p

i

],(a

i

p

i

,a

i

2p

i

]

…

,(a

i

(k

‑

1)p

i

,b

i

];i=1,2,λ,m,滚动轴承性能区间及初始时间序列x0及时间序列x

i

,计算在滚动轴承性能区间内初始时间序列x0及时间序列x

i

数据的个数n

0k

及n

ik

,其中k=1,2,

…

,k;

90.第六步、滚动轴承性能数据的频率:

91.根据滚动轴承性能数据的频数及初始时间序列x0及时间序列x

i

数据的个数,计算式(a

i

,a

i

p

i

],(a

i

p

i

,a

i

2p

i

]

…

,(a

i

(k

‑

1)p

i

,b

i

];i=1,2,λ,m,滚动轴承性能区间的初始时间序列x0及时间序列x

i

数据的频率f

0k

、f

ik

:

92.k=1,2,λ,k

93.式中,f

0k

为初始时间序列第k个区间的频率;k为初始时间序列频率序号,k为时间序列频率个数;n为时间序列数据个数;n

0k

为初始时间序列第k个区间的频数;

94.i=1,2,λ,m;k=1,2,λ,k

95.式中,f

ik

为第i时间序列第k个区间的频率;i为时间序列序号,m为时间序列个数;k为时间序列频率序号,k为时间序列频率个数;n为时间序列数据个数;n

ik

为第i时间序列第k个区间的频数;

96.第七步、滚动轴承性能数据的累计频率:

97.滚动轴承性能初始时间序列数据的累积频率为

98.v=1,2,λ,k

99.式中,f

0v

为初始时间序列第v个累积频率;v为初始时间序列累计频率序号,k为初始时间序列累积频率个数;f

0k

为初始时间序列第k个区间的频率;k为初始时间序列频率序号,k为初始时间序列累积频率个数;

100.滚动轴承第i时间序列数据的性能累积频率为

101.i=1,2,λ,m;v=1,2,λ,k

102.式中,f

iv

为第i时间序列第v个累积频率;i为时间序列序号,m为时间序列个数;v为时间序列累计频率序号,k为时间序列累积频率个数;f

ik

为时间序列第k个区间的频率;k为初始时间序列频率序号,k为初始时间序列累积频率个数;

103.第八步、滚动轴承性能统计量:

104.滚动轴承性能统计量d

ik

:

105.d

ik

=|f

0k

‑

f

ik

|;i=1,2,λ,m;k=1,2,λ,k

106.式中,d

ik

为滚动轴承初始时间序列与第i时间序列的第k个频率的绝对差;f

0k

为初始时间序列第k个区间的累积频率;f

ik

为第i时间序列第k个区间的累积频率;i为时间序列序号,m为时间序列个数;k为时间序列频率序号,k为时间序列频率个数;

107.以滚动轴承初始时间序列频率与第i时间序列频率的绝对差d

ik

作为统计量,d

ik

为表示滚动轴承初始时间序列与第i时间序列数据分布的相似性;d

ik

越小,表示初始时间序列与第i时间序列的数据分布相似;d

ik

越大,表示初始时间序列与第i时间序列的分布不相似;二者数据分布越相似,说明二者性能越相近,即二者性能相同;否则,二者性能不同,以此分析滚动轴承性能的保持性;

108.第九步、滚动轴承性能统计量临界值d

2n,α

:

109.统计量临界值为d

2n,α

,其中,n为时间序列数据个数;α为显著性水平;该值查科尔莫哥洛夫检验的临界值值表;

110.第十步、滚动轴承性能保持时间:

111.为了分析滚动轴承初始时间序列与第i时间序列的相似性,找出初始时间序列频率与第i时间序列频率的绝对差d

ik

的最大值maxd

ik

,如果maxd

ik

小于统计量临界值d

2n,α

,说

明初始时间序列与第i时间序列的数据分布相似,即二者性能一致,继续对比第i=i 1时间序列,直到第p=i=i 1个时间序列,maxd

ik

大于统计量临界值d

2n,α

,说明初始时间序列与第i时间序列的数据分布不相似,即性能不相同,滚动轴承性能发生变化,滚动轴承的性能保持时间为

112.t

p0

=t1 t2 λ t

p

‑1 (p

‑

1)t

s

113.式中,t

p0

为滚动轴承性能保持时间,p为第p时间序列与初始序列数据分布不相似的序列序号;t

s

为采集数据所用的时间;t1、t2、t

p

‑1为与初始序列数据分布相似的时间;

114.若maxd

ik

大于统计量临界值d

2n,α

,说明初始时间序列与第i时间序列的分布不相似,即性能不相同,这时滚动轴承的性能保持时间为

115.t

p0

=t

s

116.式中,t

p0

为滚动轴承性能保持时间,p为第p时间序列与初始序列数据分布不相似的序列序号;t

s

为采集数据所用的时间;

117.以第i时间序列为初始序列,其它时间序列为i序列,转入第三步,最终得到滚动轴承性能数据的保持时间。

118.将本发明用于沟道表面磨损引起滚动轴承振动加速度发生变异的情形,即将本发明中的性能保持可靠性根源具体到滚动轴承内圈沟道损伤,具体实施例如下:

119.实验数据来自美国case western reserve university的轴承数据中心网站,该中心拥有一个专用的滚动轴承故障模拟实验台。实验台由电动机、扭矩传感器/译码器和功率测试计等组成。待检测的skf6205滚动轴承支撑着电动机的回转轴。用加速度传感器测量滚动轴承振动加速度,单位为v。轴承转速为1797r/min,采样频率为12khz,滚动轴承内圈沟道损伤直径d

i

分别为d1=0mm,d2=0.1778mm,d3=0.5334mm和d4=0.7112mm;i为序号;i=1,2,3,4。

120.本实施案例分别将4种损伤直径d1=0mm,d2=0.1778mm,d3=0.5334mm和d4=0.7112mm下获得的滚动轴承振动数据序列模拟为4个时间阶段中获得的滚动轴承振动数据序列x1,x2,x3和x4;i=1,2,3,4;i为时间阶段序号;时间阶段数m=4;每个振动数据序列有n=1600个数据。所获得的滚动轴承振动数据序列如图1~图4所示。可以看出,损伤直径越大,滚动轴承振动越剧烈,性能变化越严重。因此可以通过分析振动性能保持可靠性,来评估滚动轴承内部零件损伤与磨损情况。

121.对于球轴承,其主要失效形式是疲劳剥落,根据gb/t24607—2009《滚动轴承寿命及可靠性试验规程》,当疲劳剥落面积不小于0.5mm2时,认为该轴承失效。假定剥落形状为圆时,其剥落直径为0.798mm,即剥落直径达到0.798mm时,轴承处于失效状态。由于本文研究轴承性能退化问题,考虑对轴承性能进行评估,因此选用沟道损伤直径0mm振动数据为无时效数据正常运行状况,沟道损伤直径0.7112mm(达到失效直径的89%)振动数据为即将失效数据失效临界状况。考虑到滚动轴承从正常运行状况到即将失效临界状况的过度过程,插入沟道损伤直径为0.1778mm、0.5334mm的两组振动数据。因此,沟道损伤直径为0mm、0.1778mm、0.5334mm、0.7112mm4组轴承振动数据可以反映其性能从正常运行状况到即将失效状况过程的过渡,对研究轴承性能退化是合理的。

122.图5为数据模拟滚动轴承运行状况,以400个数据为单位,显著性水平为1,滚动轴承性能统计量临界值d

2n

为0.1124,按照专利所述方法得到:滚动轴承性能保持时间t

p0

=

1600unit,t

p1

=3200unit,t

p2

=1600unit。t

p0

为轴承正常运行阶段,t

p1

为轴承性能退化阶段,t

p2

为轴承失效阶段,与实际结果完全吻合,说明该方法可以用来分析精密轴承性能是否发生变化,为未知分布轴承性能分析提供可靠的方法等。

123.本发明不需要事先假设性能退化模型、分布律、概率密度函数和阈值,对实际测量的轴承振动性能数据划分时间序列,通过判断不同时间序列数据是否为相同分布,进而实施性能保持可靠性评估,为滚动轴承振动性能的评估及其工程应用提供新方法。

124.本发明以相同区间中滚动轴承不同时间序列数据的频率绝对差最大值以及统计量的临界值为评估要素,评估滚动轴承性能保持可靠性;相同区间中滚动轴承不同时间序列数据的频率绝对差最大值是根据不同时间序列数据的次序统计量的最大值、最小值以及数据个数确定,表示不同时间序列数据分布差异的最大值;统计量临界值是根据时间数据列数据个数及置信水平确定,表示滚动轴承不同时间序列数据分布差异的临界值;当滚动轴承不同时间序列数据的频率绝对差最大值小于统计量临界值,说明滚动轴承不同时间序列数据的性能一致;否则,说明说明滚动轴承不同时间序列数据的性能变化。

125.本发明未详述部分为现有技术。

126.为了公开本发明的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本发明旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。