1.本发明属于试验箱领域,具体涉及一种基于云计算的冷热冲击试验箱。

背景技术:

2.冷热冲击试验箱是电子产品等行业必备的测试装备,一般地冷热冲击试验箱用于测试电子产品在瞬间下经极高温及极低温的连续环境下忍受的程度,在短时间内检测电子产品等产品在极端环境中的表现,所以在一些高标准的要求中冷热冲击试验箱要求对温度的控制必须足够精准和高效率,但是,现有的冷热冲击试验箱基本上都只是具有简单的冷热控制功能,并且冷热控制精度低,而且温度控制效率低,所以,现有技术实际上鲜有能够满足高标准下对温度的控制精准性和高效率性的要求。

技术实现要素:

3.为了克服现有的技术存在的不足, 本发明提供一种基于云计算的冷热冲击试验箱。

4.本发明解决其技术问题所采用的技术方案是:一种基于云计算的冷热冲击试验箱,包括箱体,箱体上部设置上密封板,箱体边侧设置箱侧板,箱体下部设置底板,所述的上密封板、箱侧板与底板共同形成箱体内封闭的空间,箱体内底部设置测试放置台,箱体外侧设置压缩机,靠近压缩机的箱体内侧设置若干个制冷蒸发器,制冷蒸发器的输出端通过介质管与压缩机连通,制冷蒸发器的输入端通过介质管与冷凝器连通,制冷蒸发器与冷凝器之间的介质管上设置管路热力膨胀阀,所述的冷凝器设置在箱体外侧的热能存储腔内且热能存储腔被配置可与箱体连通;箱体内还设置电热器。

5.进一步,所述的热能存储腔设置在远离压缩机的外侧,且距离热能存储腔几何中心最近的箱侧板上的点同时也是距离压缩机几何中心最远的点,该距离热能存储腔几何中心最近的箱侧板上的点附近的的箱侧板上设置若干用于与热能存储腔调节连通性的连通电磁阀。

6.进一步,所述的电热器设置在最靠近热能存储腔的箱侧板上。

7.进一步,所述的箱体内制冷蒸发器一侧还设置固定框,所述的固定框上还设置若干风扇,制冷蒸发器到固定框之间形成制冷区。

8.进一步,所述的箱体外侧固定电路控制板,所述箱体内顶部设置有温度传感器,箱体内靠近测试放置台设置温度传感器,箱体内靠近电热器设置温度传感器,热能存储腔内设置温度传感器,箱体内置冷区也设置温度传感器,温度传感器均与电路控制板电连接,管路热力膨胀阀均与电路控制板电连接,风扇均与电路控制板电连接,压缩机与电路控制板电连接。

9.进一步,所述的电路控制板包括总控电路,所述的总控电路一路控制引脚与可控硅电路电连接,可控硅电路与压缩机控制电路电连接,压缩机控制电路与压缩机电机驱动电路电连接,压缩机电机驱动电路与压缩机电连接;所述的总控电路一路控制引脚与第一

占空比控制电路电连接,所述的第一占空比控制电路与压缩机电机驱动电路、压缩机控制电路分别电连接;所述的总控电路一路或多路输入引脚与传感采集电路电连接,传感采集电路与温度传感器的传感电路电连接;所述的总控电路一路控制引脚与电磁阀控制电路电连接,电磁阀控制电路与管路热力膨胀阀的电磁阀电连接,电磁阀控制电路还与连通电磁阀电连接;所述的总控电路一路控制引脚与第二占空比控制电路电连接,所述的第二占空比控制电路与电热丝驱动电路电连接,所述的电热丝驱动电路与电热器的电热丝电路电连接;所述的总控电路一路控制引脚与可控硅电路电连接,该可控硅电路与风扇的电机电路电连接;所述的风扇的电机电路、电热丝驱动电路、压缩机电机驱动电路均与电力电路电连接,电力电路用于提供能源供电,所述的总控电路与控制供电电路电连接,所述的控制供电电路用于控制供电。

10.进一步,所述的电路控制板还包括通信电路,所述的通信电路与总控制电路电连接,所述的总控制电路采用fpga控制芯片搭建,所述的通信电路用于与云计算系统无线电连接。

11.进一步,所述的电路控制板的总控制电路采用具有cpu的主机,所述具有cpu的主机通过pcie接口连接基于fpga的pcie加速卡,具有cpu的主机用于与云计算系统无线电连接。

12.所述的云计算系统配置用于降温控制的第一进程,还配置用于冷温控制的第二进程,所述的第一进程包括首先获取制冷区内的温度传感器的历史数值为第一温度参量,获取箱体内的温度传感器历史数值为第二温度参量,获取测试放置台旁的温度传感器历史数值为第三温度参量;由历史数值下的第一温度参量建立第一温度参量对应的传感器空间位置附近的空间位置

‑

温度分布概率函数,由历史数值下的第二温度参量建立第二温度参量对应的传感器空间位置附近的空间位置

‑

温度分布概率函数,由历史数值下的第三温度参量建立第三温度参量对应的传感器空间位置附近的空间位置

‑

温度分布概率函数;第一进程还包括获取制冷区内的温度传感器的实测数值为第一温度参量,获取箱体内的温度传感器实测数值为第二温度参量,获取测试放置台旁的温度传感器实测数值为第三温度参量;然后,由实测数值的温度参量以及相应的空间位置

‑

温度分布概率函数计算箱体内全空间的温度分布数据,由箱体内全空间的温度分布数据与设定控制温度分布数据求差,计算需要补偿的温度分布数据;由补偿的温度分布数据,生成控制数据,所述的控制数据到达总控电路后解析为输出端的控制信号;所述第二进程包括在箱体内的温度初步达到了设定控制温度之后依据具体的实验对象的比热容与导热性能形成在实验控制周期内的环境温度变动函数,基于环境温度变动函数计算需要补偿的温度分布数据,然而由补偿的温度分布数据,生成控制数据,所述的控制数据到达总控电路后解析为输出端的控制信号。

13.有益效果本技术在实施中实现了既可以快速制冷又可以快速制热,并且还可以将制冷时候的多余热能先进行存储以备后续的加热使用。

14.本技术基于云计算至少对箱体内的温度控制进行高精度的降温控制和高精度的冷温控制,并且使得箱体内的温度能够在高效率的基础上最快达到设定冷温,还使得箱体内的温度能够在高效率的基础上精准维持冷温。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

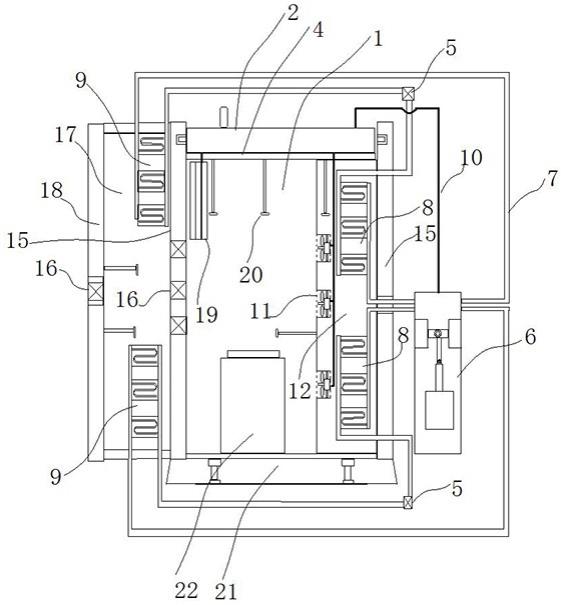

16.图1是本技术实施例结构示意图;图2是本技术实施例电路图。

17.图中,箱体1;电路控制板2;上密封板4;管路热力膨胀阀5;压缩机6;介质管7;制冷蒸发器8;冷凝器9;电路导线10;风扇11;制冷区12;箱侧板15;连通电磁阀16;热能存储腔17;隔热板18;电热器19;温度传感器20;底板21;测试放置台22。

具体实施方式

18.下面结合具体实施例对本技术详细说明:在具体实施中,如图1所示的,本技术的实施例包括箱体1,箱体1上部设置上密封板4,箱体1边侧设置箱侧板15,箱体1下部设置底板21,所述的上密封板4、箱侧板15与底板21共同形成箱体1内封闭的空间,箱体1内底部设置测试放置台22,箱体1外侧设置压缩机6,靠近压缩机6的箱体1内侧设置若干个制冷蒸发器8,制冷蒸发器8的输出端通过介质管7与压缩机6连通,制冷蒸发器8的输入端通过介质管7与冷凝器9连通,制冷蒸发器8与冷凝器9之间的介质管7上设置管路热力膨胀阀5,所述的冷凝器9设置在箱体1外侧的热能存储腔17内且热能存储腔17被配置可与箱体1连通;箱体1内还设置电热器19。在实施中,本技术的箱体1内测试放置台22上用于放置被测试设备(也即试验的对象),当箱体1内需要较冷的环境时,所述的压缩机6用于实现对制冷介质的压缩,压缩的高压气在冷凝器9内液化并且放热,通过这样在制冷的同时还可以将一部分热量存储在冷凝器9所在的热能存储腔17内,当然同时需要热能存储腔17与箱体1内的连通被切断,冷凝器9内液化之后的制冷介质通过管路热力膨胀阀5到达制冷蒸发器8内,并且在制冷蒸发器8内蒸发吸热,制冷蒸发器8内的制冷介质变成气态之后再次返回到压缩机6进行下一次的循环,其中在制冷蒸发器8内制冷介质蒸发的同时可以实现对制冷区12内吸热,进而实现降温。

19.实施中,当箱体1内需要较热的环境时,首先压缩机6及其制冷系统都是关闭的。然后,连通热能存储腔17与箱体1之后,在压缩机6制冷时候存储的热空气就可以进入到箱体1内,这样可以使得箱体1内具有较高的基础温度,在此基础上开启电热器19对箱体1内进行加热就可以快速将箱体1内的温度升高。

20.这样本技术在实施中实现了既可以快速制冷又可以快速制热,并且还可以将制冷时候的多余热能先进行存储以备后续的加热使用。

21.在优选的实施中,所述的热能存储腔17设置在远离压缩机6的外侧,且距离热能存储腔17几何中心最近的箱侧板15上的点同时也是距离压缩机6几何中心最远的点,该距离热能存储腔17几何中心最近的箱侧板15上的点附近的的箱侧板15上设置若干用于与热能存储腔17调节连通性的连通电磁阀16。

22.本技术这样设计在实施中可以在制冷的时候尽可能保证将热能存储在较远的位置,这样可以避免冷暖环境因为距离较近产生的干扰。更进一步的实施中,所述的电热器19设置在最靠近热能存储腔17的箱侧板15上。

23.在优选的实施中,所述的箱体1内制冷蒸发器8一侧还设置固定框,所述的固定框上还设置若干风扇11,制冷蒸发器8到固定框之间形成制冷区12。

24.在实施中所述的制冷区距离制冷蒸发器8较近,能够最早且尽快实现降温,实施中制冷区的低温空气可以在箱体1内流动并且尽快将箱体1内的空气全部实现降温。

25.在优选的实施中,所述的箱体1外侧固定电路控制板2,所述箱体1内顶部设置有温度传感器20,箱体1内靠近测试放置台22设置温度传感器20,箱体1内靠近电热器19设置温度传感器20,热能存储腔17内设置温度传感器20,箱体1内置冷区也设置温度传感器20,温度传感器20均与电路控制板2电连接,管路热力膨胀阀5均与电路控制板2电连接,风扇11均与电路控制板2电连接,压缩机6与电路控制板2电连接。

26.在本技术的实施中所述电路控制板2用于对温度传感器20的传感信号的采集和处理,并且所述的电路控制板2还用于对其他设备的控制,比如电路控制板2还用于对管路热力膨胀阀5或连通电磁阀16的开闭时间和频率控制,所述电路控制板2还用于对风扇11以及电热器19的开闭和工作过程控制,尤其所述的电路控制板2还用对压缩机6的开闭以及工作过程进行控制。

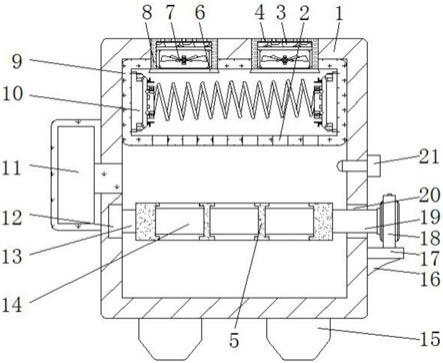

27.本技术前述一个或多个实施例在具体的电路组成上,如图2所示的,所述的电路控制板2包括总控电路,所述的总控电路一路控制引脚与可控硅电路电连接,可控硅电路与压缩机控制电路电连接,压缩机控制电路与压缩机电机驱动电路电连接,压缩机电机驱动电路与压缩机电连接;所述的总控电路一路控制引脚与第一占空比控制电路电连接,所述的第一占空比控制电路与压缩机电机驱动电路、压缩机控制电路分别电连接;所述的总控电路一路或多路输入引脚与传感采集电路电连接,传感采集电路与温度传感器20的传感电路电连接;所述的总控电路一路控制引脚与电磁阀控制电路电连接,电磁阀控制电路与管路热力膨胀阀5的电磁阀电连接,电磁阀控制电路还与连通电磁阀16电连接;所述的总控电路一路控制引脚与第二占空比控制电路电连接,所述的第二占空比控制电路与电热丝驱动电路电连接,所述的电热丝驱动电路与电热器19的电热丝电路电连接;所述的总控电路一路控制引脚与可控硅电路电连接,该可控硅电路与风扇11的电机电路电连接;所述的风扇11的电机电路、电热丝驱动电路、压缩机电机驱动电路均与电力电路电连接,电力电路用于提供能源供电,所述的总控电路与控制供电电路电连接,所述的控制供电电路用于控制供电。

28.实施中,所述的总控电路一路或多路输入引脚与传感采集电路电连接并且通过所述的传感采集电路获取温度传感器20的传感电路信号;在实施中,所述的总控电路一路控制引脚通过可控硅电路、压缩机控制电路、压缩机电机驱动电路实现对压缩机的工作状态的控制,比如控制压缩机的开启或关闭,还控制压缩机的功率大小;所述的总控电路一路控制引脚通过第一占空比控制电路、压缩机电机驱动电路对于压缩机进行控制,比如控制压缩机的开启或关闭,还控制压缩机的占空比,其中的第一占空比控制电路还向压缩机控制电路反馈控制信号用于确定控制权给予第一占空比控制电路还是给予可控硅电路。实施中所述的总控电路一路控制引脚通过电磁阀控制电路实现对于管路热力膨胀阀5或连通电磁阀16的控制;所述的总控电路一路控制引脚通过第二占空比控制电路、电热丝驱动电路控制电热器19的电热丝电路的开闭或工作的状态;所述的总控电路一路控制引脚通过可控硅电路控制风扇11的电机电路工作状态。

29.在优选的实施中,所述的电路控制板2还包括通信电路,所述的通信电路与总控制电路电连接,所述的总控制电路采用fpga控制芯片搭建,所述的通信电路用于与云计算系统无线电连接。

30.或者,在优选的实施中,所述的电路控制板2的总控制电路采用具有cpu的主机,所述具有cpu的主机通过pcie接口连接基于fpga的pcie加速卡,具有cpu的主机用于与云计算系统无线电连接。

31.在具体实施中,所述的云计算系统基于云计算至少对箱体1内的温度控制进行高精度的降温控制和高精度的冷温控制,并且使得箱体1内的温度能够在高效率的基础上最快达到设定冷温,还使得箱体1内的温度能够在高效率的基础上精准维持冷温。

32.所述的云计算系统配置用于降温控制的第一进程,还配置用于冷温控制的第二进程,所述的第一进程包括首先获取制冷区12内的温度传感器20的历史数值为第一温度参量,获取箱体1内的温度传感器20历史数值为第二温度参量,获取测试放置台22旁的温度传感器20历史数值为第三温度参量;由历史数值下的第一温度参量建立第一温度参量对应的传感器空间位置附近的空间位置

‑

温度分布概率函数,由历史数值下的第二温度参量建立第二温度参量对应的传感器空间位置附近的空间位置

‑

温度分布概率函数,由历史数值下的第三温度参量建立第三温度参量对应的传感器空间位置附近的空间位置

‑

温度分布概率函数;由于在实施中降温控制开始,制冷区12内的温度传感器20、箱体1内的温度传感器20、测试放置台22旁的温度传感器20三个不同位置的温度差别比较大,所以需要针对建立不同的空间位置附近的空间位置

‑

温度分布概率函数,该空间位置

‑

温度分布概率函数基于大量历史数据拟合,可以直接用于预测或计算对应空间位置的温度分布概率进而实现预测或计算未来温度,基于此才能实现计算箱体1内全空间的温度分布数据,所以实施中的第一进程还包括获取制冷区12内的温度传感器20的实测数值为第一温度参量,获取箱体1内的温度传感器20实测数值为第二温度参量,获取测试放置台22旁的温度传感器20实测数值为第三温度参量;然后,由实测数值的温度参量以及相应的空间位置

‑

温度分布概率函数计算箱体1内全空间的温度分布数据,由箱体1内全空间的温度分布数据与设定控制温度分布数据求差,计算需要补偿的温度分布数据;由补偿的温度分布数据,生成控制数据,所述的控制数据到达总控电路后解析为输出端的控制信号;该输出端的控制信号可以实现对箱体1内的温度控制进行高精度的降温控制,使得箱体1内的温度能够在高效率的基础上最快达到设定冷温。

33.所述第二进程包括在箱体1内的温度初步达到了设定控制温度之后依据具体的实验对象的比热容与导热性能形成在实验控制周期内的环境温度变动函数,基于环境温度变动函数计算需要补偿的温度分布数据,然而由补偿的温度分布数据,生成控制数据,所述的控制数据到达总控电路后解析为输出端的控制信号。该输出端的控制信号能够实现高精度的冷温控制,使得箱体1内的温度能够在高效率的基础上精准维持冷温。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。