1.本发明属于固化/稳定化技术领域,特别涉及一种垃圾填埋新工艺下渗滤液污泥固化的方法。

背景技术:

2.由于城市的不断拓张,全国各地的垃圾填埋场库容都面临着巨大的压力,同时随着城市化的不断加深,曾经位于偏远地区的垃圾填埋场也变得离城市越来越近,若仍不将污泥进行合适处理就进行填埋,填埋场将会不堪重负,对周边的地区产生严重影响,成为城市化发展的一大阻碍。面对垃圾填埋场日趋严峻的污泥处理处置问题,寻找符合我国国情及各地实际情况的处理方式对策迫在眉睫。目前,国内外关于垃圾填埋场渗滤液污泥处理的研究较少,而且垃圾填埋场渗滤液污泥的性质具有地区差异,根据不同地区居民的生活水平、生活习惯以及不同填埋场处理工艺,渗滤液污泥中的有机质含量、含水量以及重金属含量等物理化学性质千差万别,以致在针对不同生活垃圾填埋场的情况下,污泥的原位加固处理及机理分析缺乏必要的理论依据。目前国内外研究中,污泥的处理方法主要分为三种:化学法、生物法以及固化/稳定化技术。

3.固化/稳定化能够使污泥在处理后所形成的固化体具有良好的抗浸出性、抗冻融性、抗干湿性、抗渗透性及足够的力学强度等优点,便于后续进行填埋或者资源化处理。固化/稳定化过程中材料和能量消耗要低、增容比要低、工艺过程简单、便于操作、固化剂来源丰富、价廉易得、处理费用低,而且剩余产物少,无需额外进行处理。考虑到渗滤液污泥处理总量、已有的试验设备、后续的处理方案以及实际的社会经济效益等实际问题,固化/稳定化技术对比化学法和生物法处理渗滤液污泥来说是相对合适的处理方法。

4.随着渗滤液处理技术的不断发展,渗滤液的处理工艺也在不断被完善。一些垃圾填埋场在改善渗滤液处理工艺的过程中引进了新的技术,发现随之产生的渗滤液污泥的物理力学性质有了很大的差异。在某垃圾填埋场使用新工艺对垃圾渗滤液进行处理后,发现垃圾渗滤液污泥的矿物组成成分以及颗粒特性等微观性质与旧工艺产出的渗滤液污泥性质迥异。与传统垃圾渗滤液污泥中以不溶性钙盐以及二氧化硅为主的矿物组成成分不同的是,新工艺下产出的渗滤液污泥中矿物成分主要以氯盐、硫酸盐等可溶盐为主。同时,该种垃圾渗滤液污泥具有含水率低、有机质含量小、比重大、压缩性小等特点,与传统的垃圾渗滤液污泥极差的工程性质相差很大。虽然新工艺下的渗滤液污泥工程性质有了不错的改善,但其含有大量可溶盐,而且天然状态下的含水率高于液限,处于流动状态,若该种污泥随意填埋于污泥库中,极易在具有地下水、雨水或渗滤液侵蚀的情况下发生溶解导致结构破坏,导致污泥体整体破坏的现象。因此,含盐量高以及流动性强的不良特性是目前处理新工艺下产出的渗滤液污泥最为棘手的难点。

5.固化/稳定化技术已经广泛地应用在了多种来源的污泥中,目前对于新工艺下产出的渗滤液污泥的固化/稳定化存在以下问题:

6.1)传统的渗滤液污泥性质与市政污泥性质十分相似,但新工艺下产出的渗滤液污

泥与传统渗滤液污泥的生产工艺相去甚远,因此,新工艺下产出的渗滤液污泥的物理力学性质和化学组成成分等相关指标仍未明确。

7.2)水泥、石灰、石膏、工业废渣等多种物质已经应用到了污泥的固化/稳定化技术中,垃圾焚烧副产物飞灰以及底渣的应用也有所涉及,但对于垃圾焚烧底渣以及飞灰在渗滤液污泥中作为添加剂的对比研究仍然较少,因此有必要选择垃圾焚烧底渣以及飞灰在水泥的基础上作为外掺剂掺入到渗滤液污泥中,探讨不同垃圾焚烧副产物对渗滤液污泥固化/稳定化的辅助效果,以实现有害废物共处理的目的。

8.3)新工艺下产出的渗滤液污泥中含有较高的易溶盐,若处理不当,在重新填埋的过程中,极易因为地下水或者上部垃圾的渗滤液渗透作用影响固化体的安全稳定。但是对于该污泥经固化/稳定化技术处理后的长期耐久性能尚不明晰,因此十分有必要考察新工艺下产出的垃圾渗滤液污泥经不同外掺剂固化/稳定化后的长期水稳定性。

技术实现要素:

9.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种垃圾填埋新工艺下渗滤液污泥固化的方法;该方法采用硫铝酸盐水泥作为主固化剂,并且掺入垃圾焚烧底渣作为辅助固化剂,从而得出一种较好的固化配方对垃圾填埋新工艺下渗滤液污泥进行固化。

10.本发明的目的通过下述技术方案实现:

11.一种垃圾填埋新工艺下渗滤液污泥固化的方法,包括以下步骤:将垃圾焚烧底渣研磨成粉,然后与硫铝酸盐水泥混合搅拌后,加入到渗滤液污泥中进行固化稳定化;垃圾焚烧底渣的用量为渗滤液污泥的10wt%,硫铝酸盐水泥的用量为渗滤液污泥的40wt%。

12.所得固化稳定化的污泥在7d、14d以及28d下的强度均满足填埋的要求,并且其具有良好的水稳定性。

13.本发明的原理:

14.1)普通硅酸盐水泥并不能有效地对渗滤液污泥进行固化/稳定化,在掺入普通硅酸盐水泥后,固化污泥试样不具备结构性,无法直立。在掺入了硫铝酸盐水泥后,养护7d的条件下即满足了填埋的强度要求(≥50kpa),而且随着龄期以及水灰比的降低,固化污泥试样的强度不断增加,但是在养护龄期为7d时,高水灰比(0.35、0.3)试样的强度会随着水泥含量的增加出现先降低后提高的趋势。当硫铝酸盐水泥含量达到50%时,固化污泥试样才能具有较好的水稳定性,在浸泡后仍能满足填埋的要求。

15.2)在单掺硫铝酸盐水泥的污泥固化体中分别掺入两种垃圾焚烧副产物后,强度均随着副产物的掺量出现先提高后减小的趋势。在掺入了两种副产物后,固化污泥试样的强度要远高于单掺水泥时,同时,在总掺量相同的情况下,在养护的前中期,使用10%垃圾焚烧副产物替代10%水泥可以达到相近的强度提升效果。两种垃圾焚烧副产物中,垃圾焚烧底渣在水稳定性上的表现更好,底渣的掺入可以使40%水泥含量 0.35水灰比组合的试样在浸泡28d后满足填埋要求。

16.3)在掺入硫铝酸盐水泥后,渗滤液污泥中生成了较丰富的水化产物c

‑

s

‑

h凝胶,但是由于固定水灰比的原因,水泥含量的提高会增加固化体中的水分,使得更多的污泥颗粒溶解,同时污泥颗粒中的更多地易溶盐溶解在水中后会消耗大量的水化产物。在垃圾焚烧

副产物掺入后,渗滤液污泥中的水化产物的产量会增多,而且由于垃圾焚烧副产物的吸水特性,会使渗滤液污泥中易溶盐的溶解量减少。在浸泡的过程中,大量的污泥颗粒不断地在水中溶解形成孔隙,当越来越多的污泥颗粒溶解后,会溶解使得污泥固化体内部出现微裂隙和微孔隙,并随着浸泡时间的增加发展为裂缝和孔洞,导致污泥颗粒和水化产物进一步流失,导致试样崩解破坏。而底渣颗粒具有粒径较大以及密度较高的颗粒特点,其可以作为骨架的一部分填充孔隙使得污泥固化体整体具有较好的结构性,因此,底渣作为辅助固化剂可以更好的提高固化后的水稳定性。由于垃圾焚烧底渣具有较好的骨架构建作用以及水化促进作用,因此,在固化污泥试样进行浸泡时,虽然内部的微裂隙和微孔隙不断发展,但是仍能保持较好的整体结构,使得污泥固化体具备一定的强度。

17.本发明相对于现有技术具有如下的优点及效果:

18.(1)本发明克服了普通硅酸盐水泥对渗滤液污泥的固化效果较差的问题,采用硫铝酸盐水泥辅以底渣,对渗滤液污泥进行固化稳定化;

19.(2)本发明固化后的污泥可满足填埋要求其具有投资少、处置量大、运行费用低等优点;

20.(3)本发明固化方法能减少重金属以及有毒有害物质的浸出,符合可持续发展;

21.(4)本发明采用底渣作为辅助固化剂可达到废物充分利用的目的,以实现“以废治废”。

具体实施方式

22.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

23.实施例1:广州某垃圾填埋场新工艺下产出的渗滤液污泥的固化稳定化

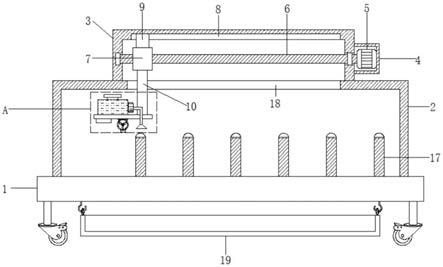

24.将垃圾焚烧底渣研磨成粉,然后与硫铝酸盐水泥混合搅拌后,加入到渗滤液污泥中进行固化稳定化;垃圾焚烧底渣的用量为渗滤液污泥的10wt%,硫铝酸盐水泥的用量为渗滤液污泥的40wt%。所得固化稳定化的污泥在7d、14d以及28d下的强度如表1所示,均满足填埋的要求,且其强度大于单掺水泥的试样如表3所示,并且垃圾底渣的掺入使得试样具有良好的水稳定性如表2所示。

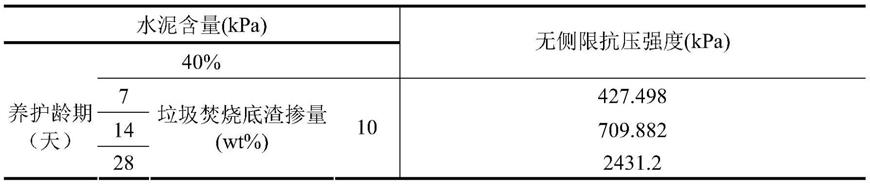

25.表1 10%底渣 40%水泥试样无侧限抗压强度

[0026][0027]

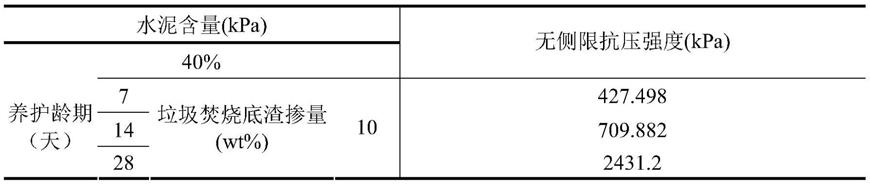

表2 10%底渣 40%水泥试样浸水后无侧限抗压强度

[0028]

[0029]

表3 40%硫铝酸盐水泥试样无侧限抗压强度

[0030][0031]

实施例2:飞灰和底渣对广州某垃圾填埋场新工艺下产出的渗滤液污泥固化稳定化的辅助效果

[0032]

将20wt%、30wt%、40wt%的硫铝酸盐水泥作为主固化剂以及0.35水灰比的基础上,在渗滤液污泥中掺入10wt%的垃圾焚烧底渣和飞灰,探究底渣和飞灰在低水泥含量的污泥固化体中的辅助固化/稳定化效果。结果由表4可见,结合实施例1中表3可见掺入飞灰和底渣均能有效提高渗滤液污泥固化稳定化后的强度,其中40wt%的水泥掺量固化强度要大于另外两种掺量,且在相同条件下掺入底渣的固化效果比飞灰的效果要好。

[0033]

表4垃圾焚烧底渣与飞灰辅助硫铝酸盐水泥试样无侧限抗压强度

[0034][0035]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。