1.本实用新型属于动力电池的技术领域,涉及一种应用在电池包内的灭火板及电池包。

背景技术:

2.动力电池在失效时会产生大量气体,若气体无法及时排出,当累积到一定体积电池会发生爆炸甚至蔓延到其他电池导致连串的失控发生危害。而随着新能源汽车的发展,作为新能源汽车的动力——电池,它的安全要求越来越高。目前市场上的常规模组设计,上盖都为塑料材质的绝缘板。当电芯发生热失控时,可喷发出温度达700℃以上火焰及气体、电芯内部化学物质等。这样,模组上盖会瞬间熔穿,进而火势蔓延到其他模组上,引发进一步的热失控。

技术实现要素:

3.本实用新型所要解决的问题:本实用新型通过在电池包内放置具有隔热灭火作用的灭火板,使电池包具有更高的防热失控能力,提高动力电池系统的安全性能。

4.为解决上述问题,本实用新型采用的方案如下:

5.根据本实用新型一种应用在电池包内的灭火板,包括铝塑膜、隔热层与灭火层,所述灭火层内设置有灭火材料;所述隔热层与所述灭火层呈上下设置,并通过所述铝塑膜两面封装。

6.进一步,根据本实用新型的灭火板,所述灭火材料包括七氟丙烷、全氟聚醚、全氟己酮、气溶胶、卤代烷(哈龙)、氢氟烃类化合物或全氟类化合物中的任一种或组合。

7.进一步,根据本实用新型的灭火板,所述隔热层材料为耐高温材料。

8.进一步,根据本实用新型的灭火板,所述灭火层厚度为0.1~10mm;所述隔热层厚度为1~10mm。

9.根据本实用新型的一种电池包,包括箱体和收容在箱体内的若干电池模组,还包括如上所述的灭火板;所述灭火板设置在所述电池模组顶部并将所述电池模组覆盖;所述灭火板上的灭火层朝向所述电池模组。

10.进一步,根据本实用新型的电池包,所述灭火板通过粘接或螺栓固定在所述电池模组的顶部。

11.进一步,根据本实用新型的电池包,所述灭火板覆盖若干个电池模组。

12.进一步,根据本实用新型的电池包,所述灭火板的数量与所述电池模组的数量对应,各个所述灭火板分别对应设置在各个所述电池模组的顶部。

13.进一步,根据本实用新型的电池包,所述灭火板呈条状结构,所述电池模组内的电池顶部设置有电池防爆阀,所述灭火板覆盖设置在所述电池防爆阀正上方。

14.进一步,根据本实用新型的电池包,所述箱体的四个围板中至少有两个围板上设置有箱体防爆阀。

15.本实用新型的技术效果如下:

16.1、通过在电池包内放置具有隔热灭火作用的灭火板,使电池包具有更高的防热失控能力,提高动力电池系统的安全性能;

17.2、通过设置隔热层一方面可以隔绝外部高温对灭火材料的影响,另一方面能够在当前模组发生热失控时隔绝高温影响其他模组,减缓热扩散进程;

18.3、通过铝塑膜进行封装,避免因外力对内部隔热、灭火材料的破坏,同时封装之后可以隔绝氧气、水分等对内部材料的影响,进一步延缓使用寿命;

19.4、箱体的四个侧壁中至少有两个侧壁上设置有箱体防爆阀,在电池发生热失控时产生大量气体,只有一个箱体防爆阀会导致气体不能及时排出,电池包内压力增大,易有爆炸风险,现增加箱体防爆阀数量≥2个,可以减少电池包的爆炸风险。

附图说明

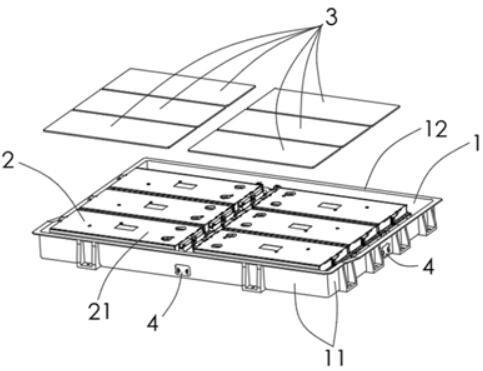

20.图1是本实用新型中箱体内电池模组与灭火板的结构分解图。

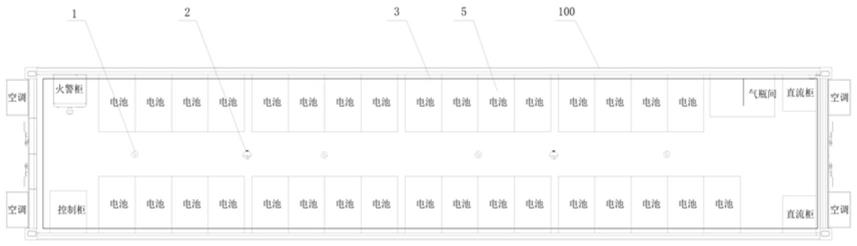

21.图2是本实用新型中灭火板的截面示意图。

22.其中,

23.1是箱体,11是围板,12是法兰面,2是电池模组,3是灭火板,31是铝塑膜,32是灭火层,33是隔热层,4是箱体防爆阀。

具体实施方式

24.下面结合附图对本实用新型做进一步详细说明。

25.如图1、图2所示,一种电池包,包括箱体1、箱盖和收容在箱体1内的多个电池模组2,本实施例中,箱体1包括围板11和底板,四个围板11首尾连接围成口字型围框,底板固定连接在口字型围框的底部对其底部开口进行封底形成箱体1。口字型围框的顶部开口四周还设有法兰面12,法兰面12上设置有若干安装孔,箱盖上设置有密封面,密封面上设置有若干过孔,使用螺栓通过过孔与安装孔螺纹连接,使得箱盖固定在箱体1上,箱盖与箱体1之间通过密封件密封。其中,箱盖、密封件、过孔与安装孔均未示出,但为本领域技术人员所熟悉,并不妨碍本领域技术人员理解。电池模组2由若干个电池呈一字排列,并通过模组框架固定形成,本实施例中电池为方形电池,并在顶面上设置有电池防爆阀,电池模组2顶部设置有上盖21,由于上盖21与电池模组2的结构关系为现有技术,此处不赘述并不妨碍本领域技术人员理解。

26.电池包还包括灭火板3;若干灭火板3设置在电池模组2顶部。这里的灭火板3即为本实用新型所指的应用在电池包内的灭火板。灭火板3包括铝塑膜31、灭火层32和隔热层33,隔热层33与灭火层32呈上下设置,并通过铝塑膜31两面封装。灭火层32内设置有灭火材料。具体地,灭火材料包括但不限于七氟丙烷、全氟聚醚、全氟己酮、气溶胶、卤代烷(哈龙)、氢氟烃类化合物或全氟类化合物中的任一种或组合。氢氟烃类化合物包括但不限于r134a(r12的替代制冷剂)、r125制冷剂、r32制冷剂、r407c制冷剂、r410a(r22的替代制冷剂)或r152制冷剂。全氟类化合物包括但不限于全氟己酮或全氟聚醚。隔热层33材料为碳纤维、强化碳

‑

碳复合材料或预氧丝气凝胶等耐高温材料;隔热层33一方面可以隔绝外部高温对灭火材料的影响,另一方面能够在当前电池模组2发生热失控时隔绝高温影响其他电池模组

2,减缓热扩散进程。

27.进一步地,灭火层32厚度为0.1~10mm;灭火层32厚度不宜过厚,影响电池包的空间;隔热层33厚度为1~10mm。隔热层33不易过薄,影响隔热效果;也不宜过厚,影响散热。

28.进一步地,灭火板3通过粘接或螺栓固定在电池模组2的顶部;具体地说,灭火板3可以是粘接在电池模组2顶部的上盖21,也可以螺栓固定在模组框架上,对于没有上盖21的电池模组2灭火板3可以直接粘接在电池模组2的顶部。

29.此外,灭火板3的数量至少为一块,通过灭火板3对收容在箱体1内的若干电池模组2的顶部进行覆盖。具体地说,箱体1内可以设置有多个电池模组2,并且电池模组2的顶部均设置有上盖21,灭火板3可以为一个整块板,通过这块灭火板3对多个电池模组2的顶部进行覆盖,一次安装方便快捷,即通过一块灭火板3覆盖多个电池模组2的顶部。当然也可以两个电池模组2用一块灭火板3,或者是三个电池模组2用一块灭火板3。

30.进一步地,灭火板3的数量与电池模组2的数量对应,每个电池模组2的顶部覆盖有一块灭火板3;本实施例中,箱体1内设置有六个电池模组2,并且电池模组2的顶部均设置有上盖21,六个电池模组2的顶部均覆盖有一块灭火板3。

31.进一步地,灭火板3呈条状结构,电池模组2内的电池顶部设置有电池防爆阀,当灭火板3安装在电池模组2顶部时,灭火板3位于电池防爆阀的正上方。当电池发生热失控,同时由电池上的电池防爆阀喷发高温火焰以及气体等,高温火焰或气体熔穿灭火板3铝塑膜31,从而使得封装在灭火板3内的灭火层32释放灭火材料,实现对热失控的电池模组2进行灭火隔热降温。

32.此外,箱体1的四个围板11中至少有两个围板11上设置有箱体防爆阀4。参照图2所示,本实施例中,在箱体1的两个相邻的围板11上各设置有一个箱体防爆阀4。当然,也可以在箱体1的两个相对的围板11上各设置有一个箱体防爆阀4,也可以在箱体1的三个围板11或四个围板11各设置一个箱体防爆阀4。在电池发生热失控时产生大量气体,如果只有一个箱体防爆阀4会导致气体不能及时排出,电池包内压力增大,易有爆炸风险;现增加箱体防爆阀4数量≥2个,可以减少电池包的爆炸风险。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。