1.本实用新型涉及金属加工技术领域,具体涉及一种除油装置。

背景技术:

2.铅黄铜它具有优良切削性能、较好的力学性能和耐腐蚀性能,能够作为于机械工程中各种连接件、阀门、阀杆轴承的材料。同时具有优秀的热加工性能,能够加工成各种复杂形状,抛光后显示出黄金色的光泽,适用于多种装饰领域。是极为重要的,应用最为广泛的一种复杂黄铜。

3.铅黄铜棒材是黄铜热锻、冲压、机加工等主要的原料之一。经连铸拉伸工序生产的铅黄铜。其直度通常无法达到加工需求,所以会采用二辊矫直工艺来进行精矫。矫直过程会使用工业用拉伸油来保证矫直效果和产品质量。此过程上所沾染的拉伸油会影响后续的退火等流程,需要清理干净。

4.现有工艺通常是使用海绵、刮油板简单清理,后续在由人工清洗或者擦除的方法来去除油污,上述方法的流程长,效率低,除油效果易出现波动,同时人工操作容易碰伤或者擦伤棒材,影响表面质量。

技术实现要素:

5.本实用新型的目的在于克服现有技术中的缺点与不足,提供一种除油装置。

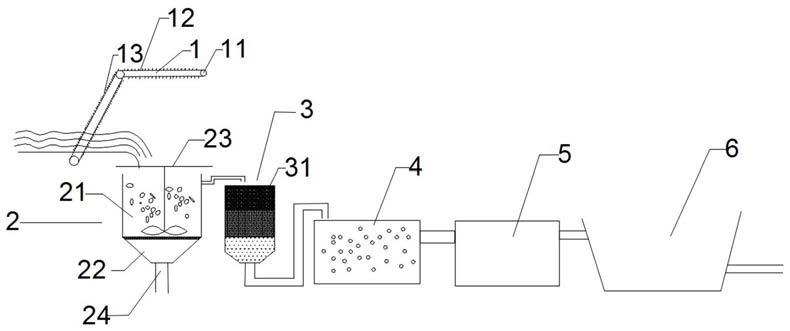

6.本实用新型的一个实施例提供一种除油装置,包括:装置本体,所述装置本体内设置有输送通道、进气孔以及腔室,所述输送通道的侧壁设置有环绕所述输送通道的进气口,所述腔室围绕所述输送通道布置,分别与所述进气口和所述进气孔连通,所述腔室内的气体流通方向与所述输送通道从其出口到其入口的延伸方向所呈的夹角为锐角。

7.相对于现有技术,本实用新型的除油装置通过将压缩空气呈一定角度吹向输送通道内的管材棒材,实现清理油污和废屑的效果,大大提高了对管材棒材表面的除油效率。

8.进一步,所述腔室内的气体流通方向与所述输送通道从其出口到其入口的延伸方向所呈的夹角为45

°

~20

°

。

9.进一步,所述腔室包括相互连通的均流腔和导流通道,所述均流腔和所述导流通道围绕所述输送通道布置,所述均流腔与所述进气孔连通,所述导流通道与所述进气口连通,所述导流通道向所述进气口的延伸方向与所述输送通道从其出口到其入口的延伸方向所呈的夹角为锐角。

10.进一步,所述腔室内设置有两个相互平行的导流面,所述导流面与所述进气口边缘连接,所述导流通道设置在所述导流面之间。

11.进一步,所述输送通道的横截面从所述进气口到其入口逐渐增大。

12.进一步,所述装置本体包括支座以及设置在所述支座上的导入块和导出块,所述支座内设置有所述腔室和所述进气孔,所述腔室的一侧设置有开口,所述导出块从所述开口卡入所述腔室内;所述输送通道包括相互连通的导入通道和导出通道,所述导入通道设

置在所述导入块内,所述导出通道设置在所述导出块上,所述进气口设置在所述导入通道和所述导出通道的连接处。

13.进一步,所述支座上设置有卡槽,所述导入块卡入所述卡槽。

14.进一步,所述导入块和所述导出块设置在所述支座的两侧,所述导入块和所述导出块的外壁与所述支座的外壁平齐。

15.进一步,所述腔室的内壁设置有限位槽,所述导出块伸入所述腔室后,并卡入所述限位槽内。

16.进一步,所述装置本体包括支座以及设置在所述支座上的导入块和导出块,所述支座内设置有所述腔室和所述进气孔,所述腔室的一侧设置有开口,所述导出块从所述开口卡入所述腔室内,所述均流腔围绕所述导出块布置,所述导出块的外壁和所述腔室的内壁上设置有所述导流面;所述输送通道包括相互连通的导入通道和导出通道,所述导入通道设置在所述导入块内,所述导出通道设置在所述导出块上,所述进气口设置在所述导入通道和所述导出通道的连接处。

17.为了能更清晰的理解本实用新型,以下将结合附图说明阐述本发明的具体实施方式。

附图说明

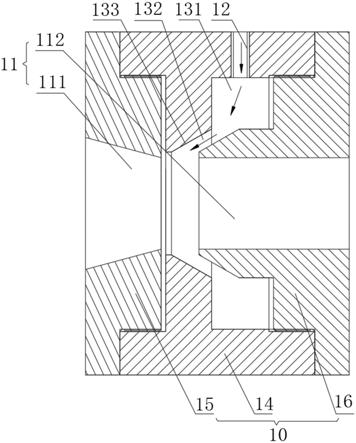

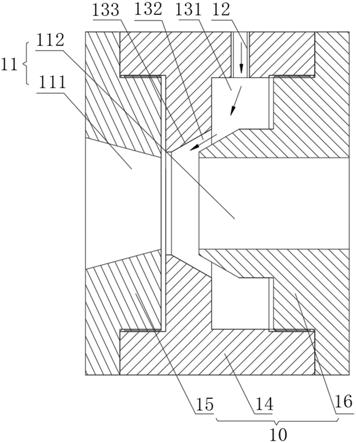

18.图1为本实用新型一个实施例的除油装置的结构示意图;

19.图2为本实用新型一个实施例的除油装置的支座的结构示意图。

20.附图标记说明:

21.10、装置本体;11、输送通道;111、导入通道;112、导出通道;12、进气孔;13、腔室;131、均流腔;132、导流通道;133、导流面;134、限位槽;14、支座;141、卡槽;15、导入块;16、导出块。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1,其是本实用新型一个实施例的除油装置的结构示意图,图1中的箭头标识为气体流通方向,该除油装置,包括:装置本体10,所述装置本体10内设置有输送通道11、进气孔12以及腔室13,所述输送通道11的侧壁设置有环绕所述输送通道11的进气口,所述腔室13围绕所述输送通道11布置,分别与所述进气口和所述进气孔12连通,所述腔室13内的气体流通方向与所述输送通道11从其出口到其入口的延伸方向所呈的夹角为锐角。

24.在一些可选的实施方式中,所述腔室13内的气体流通方向与所述输送通道11从其出口到其入口的延伸方向所呈的夹角为45

°

~20

°

。在本实施方式中,所述腔室13内的气体流通方向与所述输送通道11从其出口到其入口的延伸方向所呈的夹角为30

°

,

25.在一些可选的实施方式中,所述腔室13包括相互连通的均流腔131和导流通道132,所述均流腔131和所述导流通道132围绕所述输送通道11布置,所述均流腔131与所述

进气孔12连通,所述导流通道132与所述进气口连通,所述导流通道132向所述进气口的延伸方向与所述输送通道11从其出口到其入口的延伸方向所呈的夹角为锐角,均流腔131能够均匀分配压缩空气,使得环绕输送通道11的进气口处的气压均匀。

26.在一些可选的实施方式中,所述腔室13内设置有两个相互平行的导流面133,所述导流面133与所述进气口边缘连接,所述导流通道132设置在所述导流面133之间,导流面133引导压缩空气呈一定角度吹向管材棒材。

27.在一些可选的实施方式中,所述输送通道11的横截面从所述进气口到其入口逐渐增大,便于管材棒材进入输送通道11。

28.请参阅图2,其是本实用新型一个实施例的除油装置的支座的结构示意图,在一些可选的实施方式中,所述装置本体10包括支座14以及设置在所述支座14上的导入块15和导出块16,所述支座14内设置有所述腔室13和所述进气孔12,所述腔室13的一侧设置有开口,所述导出块16从所述开口卡入所述腔室13内;所述输送通道11包括相互连通的导入通道111和导出通道112,所述导入通道111设置在所述导入块15内,所述导出通道112设置在所述导出块16上,所述进气口设置在所述导入通道111和所述导出通道112的连接处,该设计便于生产组装。

29.在一些可选的实施方式中,所述支座14上设置有卡槽141,所述导入块15卡入所述卡槽141,便于导入块15的安装。

30.在一些可选的实施方式中,所述导入块15和所述导出块16设置在所述支座14的两侧,所述导入块15和所述导出块16的外壁与所述支座14的外壁平齐。

31.在一些可选的实施方式中,所述腔室13的内壁设置有限位槽134,所述导出块16伸入所述腔室13后,并卡入所述限位槽134内,便于导出块16的安装,限制导出块16晃动。

32.在一些可选的实施方式中,所述装置本体10包括支座14以及设置在所述支座14上的导入块15和导出块16,所述支座14内设置有所述腔室13和所述进气孔12,所述腔室13的一侧设置有开口,所述导出块16从所述开口卡入所述腔室13内,所述均流腔131围绕所述导出块16布置,所述导出块16的外壁和所述腔室13的内壁上设置有所述导流面133;所述输送通道11包括相互连通的导入通道111和导出通道112,所述导入通道111设置在所述导入块15内,所述导出通道112设置在所述导出块16上,所述进气口设置在所述导入通道111和所述导出通道112的连接处,该设计便于生产组装。

33.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。