1.本实用新型涉及重型鳞板机,尤其是一种可称重计量的重型鳞板机。

背景技术:

2.申请号为“201711271053 .7

”ꢀ

名称为

ꢀ“

一种废钢鳞板输送机、输送方法及应用”的专利为本公司于2017 年申请的专利。该专利中没有针对废钢进行称重。但是在将废钢运送到炉内过程中,为了防止废钢在炉内堆积导致熔液上升造成危险,需要在废钢提升过程中完成称重。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种可称重计量的重型鳞板机,可在废钢运行过程中完成称重,保证对熔融炉正常加料。

4.为解决上述技术问题,本实用新型所采用的技术方案是:

5.一种可称重计量的重型鳞板机,在重型鳞板机的倾斜段上的上轨道合适位置断开并安装有称重机构,称重机构包括称重传感器,称重传感器下方安装在支撑座上,支撑座固定在重型鳞板机的主体大梁上,称重传感器上端与托盘连接,托盘上端安装有截取导轨,截取导轨位于断开处并与上轨道上表面平齐。

6.该重型鳞板机至少为两组,且每组重型鳞板机的输出端安装有可旋转卸料溜槽,可旋转卸料溜槽出料端与左侧或右侧的熔融炉正对并完成上料。

7.本实用新型一种可称重计量的重型鳞板机,具有以下技术效果:目前熔融炉冶炼过程中,熔融炉的进料量是人工根据经验进行判断的,误差比较大,容易造成加料不及时或者加料过多。加料不及时导致熔融炉加热过程中能源的消耗,加料过多导致的炉内钢熔液上升溢出易诱发安全事故。通过在重型鳞板机的倾斜段上设置称重传感器,可以通过pcl自动监控进料量,实时调整重型鳞板机的给料速度,实现向熔融炉匀速给料和计算累计称量的数据,准确得到每台熔融炉在冶炼每一缸炉水时所需要的废钢量,避免在炼钢过程中造成物料浪费或者物料加料不及时熔融炉加热过程中能源的消耗。

附图说明

8.下面结合附图和实施例对本实用新型作进一步说明:

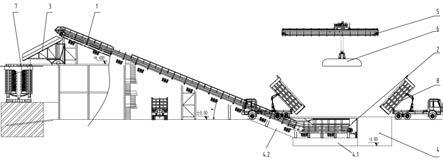

9.图1为熔融炉连续上料分配装置的主视图。

10.图2为熔融炉连续上料分配装置的俯视图。

11.图3为可旋转卸料溜槽的主视图。

12.图4为图3中a处的剖视图。

13.图5为图1的局部放大示意图。

14.图6为图2的局部放大示意图。

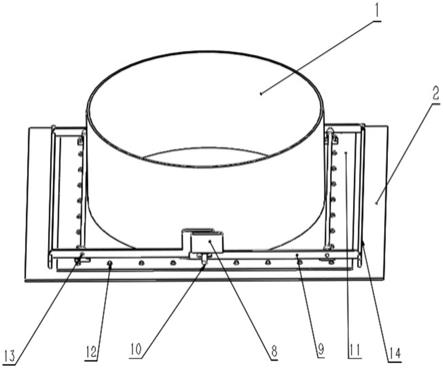

15.图7为本实用新型中重型鳞板机的局部示意图。

16.图中:重型鳞板机1,上导轨1.1,截取导轨1.2,托盘1.3,称重传感器1.4,头轮1.5,鳞板链条组1.6,导向轮胎1.7,支撑座1.8,主体大梁1.9,料斗2,可旋转卸料溜槽3,溜槽本体3.1,连接架3.2,转轴3.3,转轴底座3.4,减速电机3.5,齿轮3.6,齿条3.7,连接杆3.7.1,料坑4,料坑主体4.1,料坑延伸段4.2,行车5,吸盘6,熔融炉7,料车8。

具体实施方式

17.一种可称重计量的重型鳞板机,重型鳞板机1的主体部分采用申请号为“201711271053 .7”名称为“一种废钢鳞板输送机、输送方法及应用”中的装置。

18.如图7所示,与申请号为“201711271053 .7”的专利“一种废钢鳞板输送机、输送方法及应用”不同的是,将原来倾斜段的主体大梁上的上轨道1.1断开形成截取导轨1.2,截取导轨1.2安装在托盘1.3上,托盘1.3下方与称重传感器1.4相接,称重传感器1.4通过支撑座1.8落在重型鳞板机1的主体大梁1.9上,重新安装的截取导轨1.2与原先的上导轨1.1上表面持平。在输送物料过程中,重型鳞板机的驱动装置通电转动,带动链条上的鳞板一起转动,链条沿着上轨道运行,鳞板上托着物料 ,物料跟随链条鳞板组的移动而移动至带有称重装置的上轨道上方时,对称重传感器造成压力,实现物料的称量。所述称重传感器与 plc连接,称重传感器的称量数据反馈给plc进行记录,当鳞板链条组上的物料重量变化时,称重传感器1.4反馈给plc的数据产生变化,通过plc的程序计算重量变化的影响,反馈给重型鳞板机1的变频器 ,调整重型鳞板机上的驱动装置的转速,达到调整瞬时给料量的目的,从而实现累计称量、连续稳定供料的目的。

19.如图1

‑

2所示,该装置应用在熔融炉连续上料分配装置中。熔融炉连续上料分配装置中的每组重型鳞板机1倾斜布置,在每组重型鳞板机1的进料端水平段上部安装有料斗2,每组重型鳞板机1的出料端下方安装有可旋转卸料溜槽3,可旋转卸料溜槽3在左右旋转过程中分别向左侧或右侧的熔融炉7上料。在所有重型鳞板机1一侧开挖有料坑4,料坑4包括料坑主体4.1和料坑延伸段4.2,其中料坑主体4.1位于料斗2下方,料坑延伸段4.2位于重型鳞板机1倾斜段下方且底部朝料坑主体4.1一端向下倾斜。在料坑4上方安装有行车5,行车5带动吸盘6进行废钢抓取并进料。

20.如图3

‑

4所示,可旋转卸料溜槽3包括溜槽本体3.1,溜槽本体3.1倾斜设置。在溜槽本体3.1下端安装有连接架3.2,连接架3.2的上、下端安装在竖直的转轴3.3上,转轴3.3底端通过轴承可转动安装在转轴底座3.4上,转轴底座3.4安装在熔融炉7上方的支架上。在连接架3.2上合适位置安装有减速电机3.5,减速电机3.5输出端与齿轮3.6连接。齿轮3.6与齿条3.7啮合,齿条3.7为弧形结构且左右两端与转轴底座3.4连接。

21.在齿条两端和中间位置附近安装有接近开关,接近开关用于检测齿轮3.6左右极限位置并通过控制器控制减速电机3.5换向,由此实现溜槽本体3.1左右旋转后倾斜卸料。

22.所述溜槽本体3.1进料端位于重型鳞板机1输出端下方,溜槽本体3.1的出料端下方左右布置有熔融炉7。溜槽本体3.1接收重型鳞板机1送来的废钢,并传送到左右的熔融炉7中。

23.一种可称重计量的熔融炉连续上料分配装置包括以下步骤:

24.步骤1)、首先,根据熔融炉7所在的位置倾斜布置重型鳞板机1,将指向地面的另一端水平布置,重型鳞板机1的水平段带有巨型的料斗2。

25.步骤2)、其次,在料斗2四周布置4米的料坑4,在料坑4里的废钢不足的情况下,料车8可以随时在料坑4的四周完成快速卸料过程形成堆料场所,从而减少行车5的工作且有效提高进厂废钢的卸货。

26.步骤3)、然后,在熔融炉7和重型鳞板机1之间布置可旋转卸料溜槽3,可旋转卸料溜槽3具有0

°

工位、45

°

工位及

‑

45

°

工位。45

°

工位和

‑

45

°

工位分别指向一台熔融炉7,这样可改变了一台重型鳞板机1向一台熔融炉7的定向输送工况,保证一台重型鳞板机1可以向多台熔融炉7输送废钢,这种多炉轮换加料的方式极大降低设备成本,同时提高生产力。

27.步骤4)、由于重型鳞板机1具有载重启动的优点,在重型鳞板机1启动之前,工作人员可以驾驶行车5,操控或吸盘6将料坑4里的废钢转送到重型鳞板机1水平段的料斗2内。在熔融炉7未启动之前,启动重型鳞板机1,将重型鳞板机1的倾斜段布满废钢后停止,水平段的料斗2可以继续投料,保证熔融炉7冶炼废钢初始阶段具有足够的废钢。

28.步骤5)、熔融炉7启动后,只需一台行车5操控吸盘6将料坑4里的废钢转送到料斗2,保证重型鳞板机1能连续向熔融炉输送废钢。

29.步骤6)、在当单侧熔融炉工作需要加料时,plc控制器启动单台熔融炉上料模式(即重型鳞板机1的电机以低频模式工作)。在pcl控制器上远程先启动可旋转卸料溜槽3,可旋转卸料溜槽3从0

°

工位旋转至该侧熔融炉1的炉口位置上方。后启动重型鳞板机1,重型鳞板机1以低频模式连续不断的输送物料。称重传感器1.4的称量数据反馈给plc进行记录,当鳞板链条组上的物料重量变化时,称重传感器反馈给plc的数据产生变化,通过plc的程序计算重量变化的影响,反馈给变频器 ,调整重型鳞板机上的驱动装置的转速,使重型鳞板机1均匀的向熔融炉输送物料。同时,plc的程序将称重的数据进行累加,累加的数值达到熔融炉冶炼一炉炉水的重量时,先反馈给该重型鳞板机1的启运电控箱,停止重型鳞板机1的驱动装置,终止给料过程。再反馈给可旋转卸料溜槽3的启运电控箱,使可旋转卸料溜槽3转到0

°

工位。

30.当双侧熔融炉工作需要上料时,pcl控制器启动双台熔融炉上料模式(即重型鳞板机1的电机以高频模式工作)。在pcl控制器上远程先启动可旋转卸料溜槽3,可旋转卸料溜槽3从0

°

工位旋转至一侧熔融炉的炉口位置上方。后启动重型鳞板机1,重型鳞板机1高速连续不断的输送物料。称重传感器将数据反馈给pcl控制器,对重型鳞板机的给料速度实时调整,使其匀速向熔融炉供料。单位时间a后,plc控制器控制重型鳞板机1停动,plc控制器控制可旋转卸料溜槽3再次启动反向行走,停留到另一侧熔融炉所需的工位,重型鳞板机随之启动以相同的速度向另一侧熔融炉输送物料;同时,pcl将称重传感器反馈的数据进行监控和累加,实时调整重型鳞板机1的速度使其向另一侧熔融炉匀速供料,单位时间a后停运重型鳞板1机并对可旋转卸料溜槽3进行换向。

31.然后伴着可旋转卸料溜槽3的每一次换向,重型鳞板机1分别在相同的单位时间b、c、d内,向两台熔融炉轮流各供一次料。所述单位时间a、b、c、d(不限于四组,也可为多组)呈有规律的递减,保证熔融炉内物料充足且不超过熔融炉设置的料层高度。

32.称重传感器配合pcl在每次单位时间a、b、c、d(不限于四组,也可为多组)对重型鳞板机的速度进行实时调整,保证重型鳞板机向熔融炉的进料是匀速的,并且累计称重了两台熔融炉每次单位时间a、b、c、d(不限于四组,也可为多组)的重量。当pcl累加的总值达到两台熔融炉炉水的重量时,先反馈给该重型鳞板机1的启运电控箱,停止重型鳞板机1的驱

动装置,终止给料过程。再反馈给可旋转卸料溜槽3启运电控箱,使可旋转卸料溜槽3转到0

°

工位。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。