1.本实用新型涉及一种用于污水处理的多孔混凝土曝气反应池。

背景技术:

2.a2/o、sbr等工艺广泛使用于现代生化污水处理过程中,其中的“o工艺”及sbr的好氧阶段是通过风机向池底曝气盘输送气体并从曝气器散逸气体的方式给池体中的水体增加溶解氧,从而供水体中的微生物利用,促进微生物的发展。

3.但传统的a2/o工艺的曝气器是均是以池底安装为主,在池底均匀分布,曝气器安装好后,需浸水,不得在阳光下曝晒,曝气器容易堵塞、破裂,出现曝气死角,影响好氧池内好氧微生物的生长,出现“死泥”现象,给生化污水处理造成严重后果,另外,在好氧池中,由于需要给微生物提供附着环境,会在池内安装软性或悬浮填料,但安装数量有限,也会对生化污水处理造成影响。

技术实现要素:

4.本实用新型的目的是提供一种用于污水处理的多孔混凝土曝气反应池。

5.根据本实用新型的一个方面,提供了一种用于污水处理的多孔混凝土曝气反应池,包括池体和多孔混凝土层,多孔混凝土层设在池体的内壁上,多孔混凝土层的顶部低于池体内壁的顶部,多孔混凝土层上设有多个曝气孔洞。

6.本实用新型的多孔混凝土曝气反应池,池体中可以注有待处理的生化污水,外界的风机可以与曝气孔洞连通,曝气时,确保多孔混凝土层必须全部置于生化污水中,风机吹出的气体可以通过曝气孔洞进入多孔混凝土层内部的孔隙中,气体通过多孔混凝土层内部的孔隙形成气泡,然后散逸到池体内的生化污水中,使整个生化污水中充满气泡,多孔混凝土层发挥了“侧壁曝气器”的作用,可以有效地解决池底曝气器传统的曝气死角问题,并且因混凝土强度远大于橡胶及其他塑料曝气器,故多孔混凝土层的使用寿命会比橡胶及其他塑料曝气器长,故障率低,另外,多孔混凝土层中有大量的孔隙结构,这些孔隙结构有较大的粗糙的表面积结构,可为生化污水中的微生物提供附着环境,具有“硬性填料”的功能,解决了因空间限制无法增加填料的问题,大大地促进及稳定生化污水中微生物的生长,从而提高对生化污水中污染物的治理能力。

7.在一些实施方式中,多孔混凝土层可以环绕在池体的内壁上。由此,确保池体的每个内壁上都可以通过多孔混凝土层进行曝气,彻底解决池底曝气器传统的曝气死角问题,而且可以确保整个生化污水中均匀地充满气泡。

8.在一些实施方式中,多孔混凝土层可以是孔隙均匀分布的蜂窝状结构。由此,孔隙均匀分布的蜂窝状结构可以为池体内的水体提供均匀的气泡,为池体中的水体均匀地增加溶解氧。

9.在一些实施方式中,曝气孔洞可以竖向且均匀地排布在多孔混凝土层中。由此,为了形成曝气孔洞,需要在浇筑混凝土时预埋管,确保在混凝土初凝时比较顺利地抽出管以

形成曝气孔洞,预埋的管需要竖向排布,从而形成竖向的曝气孔洞,曝气孔洞均匀排布在多孔混凝土层中,可以确保为池体内的水体提供均匀的气泡。

10.在一些实施方式中,多孔混凝土层的高度可以是2m。由此,高度为2m的多孔混凝土层可以充分发挥“侧壁曝气器”的作用,有效地促进及稳定微生物的生长,确保对污水中污染物的治理能力,而且曝气时,2m高的多孔混凝土层必须全部置于水中。

11.在一些实施方式中,多孔混凝土层可以由粗集料、胶凝材料、水、外加剂混合而成。由此,粗集料、胶凝材料、水和外加剂根据一定的配比混合时,这些材料会彼此相互粘结,形成孔隙均匀分布的蜂窝状结构,形成的多孔混凝土层的内部有充足的相互连通的孔隙。

12.在一些实施方式中,还可以包括曝气管,曝气管插接在曝气孔洞中,曝气管上设有多个气孔。由此,当外界的风机与曝气孔洞中的曝气管连通时,气体可以从曝气管上的气孔散发到多孔混凝土层内部的孔隙中以形成气泡,然后散逸到池体中,使整个池体中充满气泡,曝气管的存在便于将输气管与曝气孔洞实现连通。

13.在一些实施方式中,还可以包括顶盖,顶盖盖合在曝气孔洞上,曝气管穿过顶盖并穿插在曝气孔洞中。由此,顶盖可以将插有曝气管的曝气孔洞盖实,以防漏气,影响曝气效果。

附图说明

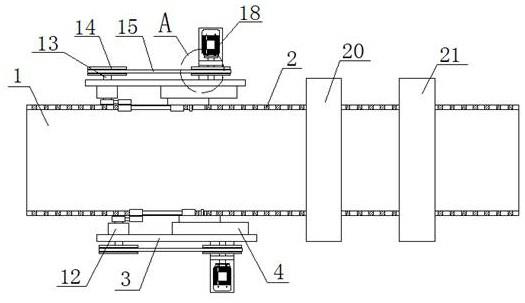

14.图1为本实用新型一种实施方式的用于污水处理的多孔混凝土曝气反应池隐藏曝气管和顶盖后的结构示意图;

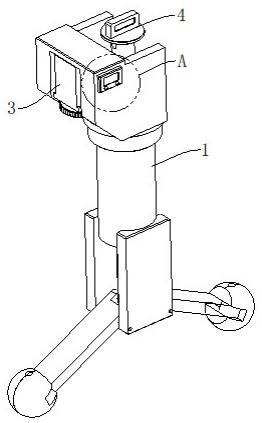

15.图2为图1所示的用于污水处理的多孔混凝土曝气反应池安装曝气管和顶盖后沿a

‑

a方向的剖视图。

具体实施方式

16.下面结合附图对本实用新型作进一步详细地说明。

17.图1和图2示意性地显示了本实用新型一种实施方式的用于污水处理的多孔混凝土曝气反应池的结构。

18.参考图1和图2,用于污水处理的多孔混凝土曝气反应池,包括池体1和多孔混凝土层2。此外,用于污水处理的多孔混凝土曝气反应池还可以包括曝气管3和顶盖4。

19.参考图1,在池体1的池壁上浇筑一层多孔混凝土,从而形成多孔混凝土层2;多孔混凝土可以由粗集料、胶凝材料、水、外加剂根据一定的配比混合而成,混合时这些材料会彼此相互粘结,形成孔隙均匀分布的蜂窝状结构,混凝土内部会形成充足的相互连通的孔隙,如:石子、水泥、混凝土增强剂、水按照一定的配比混合而成,在浇筑的过程中,这些材料会彼此相互粘结,凝固后,形成孔隙均匀分布的蜂窝状结构,形成的多孔混凝土层中的孔隙均匀分布且相互连通,形成的多孔混凝土层的孔隙率为25~35%,孔隙率为25~35%就可以满足曝气需要,孔隙率优选30%较佳,根据曝气要求,多孔混凝土层2内部形成的孔隙的孔隙率可以通过调整石子、水泥、混凝土增强剂、水的配比进行设计变更。

20.参考图2,本实施例中,多孔混凝土层2的高度是2m,多孔混凝土层2的顶部低于池体1内壁的顶部,当池体1中注有待处理的生化污水时,高度为2m的多孔混凝土层2可以充分发挥“侧壁曝气器”的作用,有效地促进及稳定微生物的生长,确保对生化污水中污染物的

治理能力,而且曝气时,确保2m高的多孔混凝土层2必须全部置于生化污水中。

21.在其他实施例中,多孔混凝土层2的高度可以根据池体1的尺寸以及曝气要求进行设计变更。

22.参考图1,多孔混凝土层2环绕在池体1的内壁上,即池体1的内壁上一周都分布有多孔混凝土层2,这样,就可以确保池体1的每个内壁上都可以通过多孔混凝土层2进行曝气,彻底解决池底曝气器传统的曝气死角问题,而且可以确保整个生化污水中均匀地充满气泡。

23.参考图1,多孔混凝土层2上成型有曝气孔洞21,曝气孔洞21与多孔混凝土层2内部的孔隙连通,气体可以通过曝气孔洞21进入多孔混凝土层2内部的孔隙中,气体通过多孔混凝土层2内部的孔隙形成气泡,然后散逸到池体1内的生化污水中,使整个生化污水中充满气泡。

24.曝气孔洞21竖向且均匀地排布在多孔混凝土层2中,为了形成曝气孔洞21,需要在浇筑混凝土时预埋管(塑料管、钢管或其它材质的管),为了在混凝土初凝时比较顺利地抽出管以形成曝气孔洞21,预埋的管需要竖向排布,为了确保曝气孔洞21均匀分布,预埋的管也需要均匀分布,抽出预埋的管后,多孔混凝土层2中会形成与管外形相同的腔体,该腔体即是曝气孔洞21,且形成的曝气孔洞21是从上而下直通的,形成的曝气孔洞21竖向且均匀排布在多孔混凝土层2中,从而可以确保为池体1内的水体提供均匀的气泡。

25.本实施例中,每相邻的两个曝气孔洞21之间的间距为1m。在其他实施例中,根据曝气要求,每相邻的两个曝气孔洞21之间的间距可以进行设计变更。

26.参考图2,每个曝气孔洞21中都穿插有曝气管3,曝气管3下端插入在曝气孔洞21中的最底部,曝气管3上沿长度方向成型有多个均匀分布的气孔,气孔的间距可以根据曝气要求进行设计变更,当外界的风机通过输气管与曝气孔洞21中的曝气管3连通时,风机吹出的气体可以从曝气管3上的气孔散发到多孔混凝土层2内部的孔隙中以形成气泡,然后散逸到池体1中,使整个池体1中充满气泡,曝气管3的存在便于将输气管与曝气孔洞21实现连通。

27.参考图2,每个曝气孔洞21的顶部盖合有顶盖4,顶盖4上成型有与曝气管3外径相当的通孔,曝气管3穿过顶盖4上的通孔并穿插在曝气孔洞21中,顶盖4可以将插有曝气管3的曝气孔洞21盖实,以防漏气,影响曝气效果。

28.参考图2,当池体1中注有待处理的生化污水,外界的风机通过输气管与多孔混凝土层2上曝气孔洞21中的曝气管3连通时,风机吹出的气体可以从曝气管3上的气孔中输出,并通过多孔混凝土层2内部的孔隙形成气泡,然后散逸到池体1内的生化污水中,使整个生化污水中充满气泡,多孔混凝土层2发挥了“侧壁曝气器”的作用,可以有效地解决池底曝气器传统的曝气死角问题,并且因混凝土强度远大于橡胶及其他塑料曝气器,故多孔混凝土层2的使用寿命会比橡胶及其他塑料曝气器长,故障率低,另外,多孔混凝土层2中有大量的孔隙结构,这些孔隙结构有较大的粗糙的表面积结构,可为生化污水中的微生物提供附着环境,具有“硬性填料”的功能,解决了因空间限制无法增加填料的问题,大大地促进及稳定生化污水中微生物的生长,从而提高对生化污水中污染物的治理能力。

29.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。