1.本发明属于疲劳性能检测技术领域,具体涉及一种聚合物帘线/橡胶界面疲劳性能测试用夹具及测试方法,特别适用于航空轮胎斜交结构与子午线结构的带束层,胎体帘布中芳纶、尼龙等帘线与胎体橡胶界面的疲劳性能的评价,通过测定一定疲劳载荷条件下疲劳寿命或者固定循环疲劳加载后残余粘合强度,表征聚合物帘线和橡胶粘合性能动态演化,为预测轮胎行驶过程中聚合物帘线与橡胶粘合的疲劳寿命提供理论依据。

背景技术:

2.轮胎主要是由低强度、高延伸的橡胶基体和高强度、低延伸的帘线骨架构成的复合材料构件,轮胎中橡胶和骨架材料的粘合是保证轮胎强度和安全的关键因素,轮胎中发生的脱层、鼓包乃至爆胎等失效形式往往源自粘合性能的衰减。现有的帘线/橡胶粘合性能评价方法大多数还局限在静态性能的评价上,如评价聚合物帘线/橡胶粘合性能的h型试样抽出方法和t型试样抽出方法,还有评价钢丝帘线/橡胶粘合性能的ec法和astm法,这些方法都只能通过控制拉伸速度的方式测定准静态下帘线/橡胶的平均界面剪切强度,这主要有两点局限性:一是由于夹持方式导致的应力集中使得平均界面剪切强度不能代表真实界面粘合性能,二是由于轮胎的实际工况是滚动的,轮胎内各部件材料承受长时间交变载荷作用,静态法提供的评价结果无法反映帘线/橡胶在不同频率、加载等动态条件下粘合性能的演化。

3.现有技术中,对钢丝帘线/橡胶动态粘合的测试评价方法已有一定进展,史新妍等人利用德默西亚橡胶屈挠试验机对钢丝帘线/橡胶复合材料施加周期性屈挠形变,在一定循环次数后再利用抽出试验测量钢丝帘线/橡胶的残余粘合强度;陈毅敏等人开发了用于测量钢丝帘线/橡胶动态粘合性能的dsa测试方法,并已得到工业界的初步应用。然而,对于聚合物帘线/橡胶的动态粘合性能评价,多数学者还是利用h型试样抽出的夹持方式,简单地引入循环加载。由于h型试样的夹持方式导致夹口处橡胶应力集中并产生较大形变,在动态加载过程中夹口处橡胶极易开裂,导致动态粘合性能评价结果失准,最直接的影响便是夹口处橡胶破坏后帘线抽出寿命异常升高。另一种方法则是直接将压延后帘布硫化制备成代表轮胎胎体结构的叠层复合材料,测试复合材料的动态疲劳寿命或者一定疲劳程度后的残余层间剥离性能,这种方法需要的压延帘布在实验室中很难制得,这也限制了该方法在优选橡胶配方中的应用。因此,针对聚合物帘线/橡胶的动态粘合性能评价,开发一种简单、有效、重复性好且能指导橡胶配方优化的测试方法是迫切需要的。

技术实现要素:

4.本发明的目的在于克服上述现有技术存在的局限性,提供一种聚合物帘线/橡胶界面疲劳性能测试用夹具及测试方法,该测试方法能够模拟轮胎行驶过程中聚合物帘线承受的周期性载荷或变形,通过测定一定动态加载条件下聚合物帘线/橡胶界面疲劳寿命和动态粘合性能演化规律,可以为预测轮胎行驶寿命提供参考依据。该测试方法简单、有效、

重复性好,可以用于实验室内优化筛选橡胶配方动态粘合性能。

5.本发明实现上述目的采取的技术方案如下。

6.本发明提供的聚合物帘线/橡胶界面疲劳性能测试用夹具,包括上夹具、下夹具、上连接盘和下连接盘;

7.所述上连接盘包括同轴设置的第一圆盘和第一连接件;第一圆盘上圆周均布有多个通孔,第一圆盘的上表面与电子疲劳试验机的作动缸通过螺栓固定连接,能够在作动缸的带动下,沿轴向运动;

8.所述下连接盘包括同轴设置的第二圆盘和第二连接件;第二圆盘圆周均布有多个通孔,第二圆盘的下表面与电子疲劳试验机的动态载荷传感器通过螺栓连接;

9.所述上夹具包括上夹具座、绕线轮和锁线轮,上夹具座与第一连接件固定连接;绕线轮和锁线轮固定在上夹具座上,且绕线轮的内切面与第一圆盘同轴;

10.所述下夹具包括下夹具座、两个辅助块、下挡板和调节螺栓;下夹具为u型,u型的两个竖板的顶部的内侧均设有上挡板,两个上挡板对称设置,使u型的两个竖板的下部和u型的横板形成螺栓腔,u型的两个竖板的上部和两个上挡板形成挡板腔,两个上挡板之间形成帘线缝隙,帘线缝隙的宽度大于等于单根帘线/橡胶复合材料试样的橡胶的宽度;u型的横板的上表面设有螺纹孔,u型的横板与第二连接件固定连接;两个辅助块和下挡板均放置在挡板腔内,且两个辅助块对称的放置在挡板腔的上部,下挡板放置在挡板腔的下部,下挡板的下表面设有凹槽;调节螺栓的螺纹端与u型的横板的螺纹孔螺纹配合,另一端上固定有同轴设置的推杆,推杆与下挡板的凹槽配合,插入凹槽内,通过调节调节螺栓,能够带动推杆沿轴向移动,进而带动下挡板轴向移动,将两个辅助块顶紧在上挡板的下表面上。

11.进一步的,所述第一圆盘和第一连接件一体成型,为法兰盘;第二圆盘和第二连接件一体成型,为法兰盘。

12.进一步的,所述上夹具座为平板结构,平板结构上部的两个角分别设有斜面,下部的两个角均设有倒角。

13.进一步的,所述上夹具座的前表面焊接固定在第一连接件的后表面,u型横板的下表面焊接固定在第二连接件的上表面上。

14.进一步的,所述u型的两个竖板的上部的内侧均设有凸台,两个凸台的顶部均设上挡板,两个凸台和两个上挡板均对称设置,使u型的两个竖板的下部和u型的横板形成螺栓腔,u型的两个竖板的上部形成挡板腔,两个上挡板之间形成帘线缝隙。

15.进一步的,所述螺栓腔处的u型的两个竖板的厚度小于挡板腔处的u型的两个竖板的厚度。

16.本发明还提供上述测试聚合物帘线/橡胶界面疲劳性能的方法,包括以下步骤:

17.步骤一、在硫化模具的底模模腔中填入胶料,在胶料上放置聚合物帘线,聚合物帘线的一端穿过线槽并通过锁线螺栓固定,聚合物帘线另一端穿过线槽,并通过悬挂50g~100g的等重砝码施加预紧力;

18.在底模上放置中模,中模与底模通过螺栓固定,在中模模腔中填入胶料;

19.在中模上放置顶模;

20.将硫化模具置于平板硫化机上,硫化,得到聚合物帘线/橡胶复合材料,脱模后清理余胶和多余的聚合物帘线的端头,利用裁刀裁取单根帘线/橡胶复合材料试样,制得单根

帘线/橡胶复合材料试样;

21.步骤二、取电子疲劳试验机,将第一连接件与电子疲劳试验机的作动缸连接,第二连接件与电子疲劳试验机的动态载荷传感器连接,单根帘线/橡胶复合材料试样的橡胶的两侧分别粘贴固定在两个辅助块的内侧面上,将带有单根帘线/橡胶复合材料试样的两个辅助块对称放置在挡板腔内,调节调节螺栓,通过下挡板将两个辅助块顶紧在上挡板的下表面上,单根帘线/橡胶复合材料试样的聚合物帘线穿过帘线缝隙后,缠绕穿过绕线轮后缠绕于锁线轮并锁紧,通过调节作动缸初始位置对单根帘线/橡胶复合材料试样的聚合物帘线施加预紧力,设置动态疲劳测试参数,若单根帘线/橡胶复合材料试样在设定的周期内发生帘线断裂或帘线从橡胶部分抽出,则记为疲劳寿命,若单根帘线/橡胶复合材料试样在设定的周期内未发生破坏,则取下单根帘线/橡胶复合材料试样,停放20

‑

30min后,测量单根帘线/橡胶复合材料试样的残余粘合强度。

22.进一步的,所述动态疲劳测试参数为:测试频率范围1~60hz,作动缸载荷振幅为40~60n,温度室温

‑

150℃,疲劳周期0~100万次,疲劳模式为位移控制或载荷控制。

23.进一步的,所述单根帘线/橡胶复合材料试样的橡胶的两侧分别粘贴固定在两个辅助块的内侧上之前,两个辅助块的粘结面预先进行喷砂处理。

24.进一步的,单根帘线/橡胶复合材料试样的聚合物帘线缠绕绕线轮两圈。

25.与现有技术相比,本发明的有益效果为:

26.1、本发明的聚合物帘线/橡胶界面疲劳性能测试方法可以有效避免橡胶基体在夹口处产生应力集中破坏,聚合物帘线/橡胶界面剪切应力分布更加均匀,所测得数据更加有效。

27.2、本发明的聚合物帘线/橡胶界面疲劳性能测试方法所涉及的试样制备方法简单,制备过程涉及的材料、工艺均可量化控制,最终测试结果可重复性好。

28.3、本发明的聚合物帘线/橡胶界面疲劳性能测试方法的动态加载试验条件更加灵活,不仅可以使用循环位移控制,而且可以采用循环载荷控制,可用频率更加宽广,可以模拟轮胎在不同速度下的加载工况,最终测试结果能够较好地反映轮胎服役寿命。

附图说明

29.为了更清楚地说明本发明中的技术方案,下面将对本发明中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

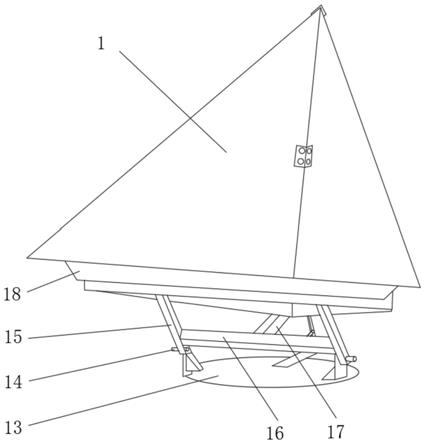

30.图1a为本发明的聚合物帘线/橡胶硫化模具的底模的俯视图;

31.图1b为图1a的a

‑

a向剖面图;

32.图2a为本发明的聚合物帘线/橡胶硫化模具的中模的俯视图;

33.图2b为本发明的聚合物帘线/橡胶硫化模具的中模的正视图;

34.图3a为本发明的聚合物帘线/橡胶硫化模具的顶模的俯视图;

35.图3b为本发明的聚合物帘线/橡胶硫化模具的顶模的正视图;

36.图4a为本发明单根聚合物帘线/橡胶硫化试样的主视图;

37.图4b为图4a的左视图;

38.图5为本发明的聚合物帘线/橡胶界面疲劳性能测试用夹具的结构示意图;

39.图6为本发明的聚合物帘线/橡胶界面疲劳性能测试用夹具的结构示意图;

40.图7为本发明的聚合物帘线/橡胶界面疲劳性能测试用夹具的下挡板、调节螺钉、调节螺栓和下夹具座的装配关系的结构示意图;

41.图8为本发明的聚合物帘线/橡胶界面疲劳性能测试用夹具的单根帘线/橡胶复合材料试样、辅助块和帘线狭缝的装配关系的结构示意图;

42.图9为本发明的聚合物帘线/橡胶界面疲劳性能测试用夹具与电子疲劳试验机的装配图;

43.图10为本发明实施例1中的界面疲劳寿命s

‑

n曲线;

44.图中,1、聚合物帘线,2、橡胶,3、上连接盘,3

‑

1、第一圆盘,3

‑

2、第一连接件,4、下连接盘,4

‑

1、第二圆盘,4

‑

2、第二连接件,5、上夹具座,6、绕线轮,7、锁线轮,8、下夹具座,8

‑

1、上挡板,8

‑

2、螺栓腔,8

‑

3、挡板腔,8

‑

4、帘线缝隙,8

‑

5、凸台,9、辅助块,10、下挡板,11、调节螺栓,11

‑

1、推杆,12、电子疲劳试验机,12

‑

1、作动缸,12

‑

2、动态载荷传感器。

具体实施方式

45.为了进一步了解本发明,下面结合具体实施方式对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

46.如图5

‑

8所示,本发明的聚合物帘线/橡胶界面疲劳性能测试用夹具,包括上夹具、下夹具、上连接盘3和下连接盘4;

47.上连接盘3包括同轴设置的第一圆盘3

‑

1和第一连接件3

‑

2。第一圆盘3

‑

1上圆周均布有多个通孔,第一连接件3

‑

2的形状没有特殊限制,优选为圆筒状。优选第一圆盘3

‑

1和第一连接件3

‑

2一体成型,通常为法兰盘。第一圆盘3

‑

1的上表面与电子疲劳试验机12的作动缸12

‑

1通过螺栓固定连接,能够在作动缸12

‑

1的带动下,沿轴向运动。

48.下连接盘4包括同轴设置的第二圆盘4

‑

1和第二连接件4

‑

2。第二圆盘4

‑

1圆周均布有多个通孔,第二连接件4

‑

2的形状没有特殊限制。优选第二圆盘4

‑

1和第二连接件4

‑

2一体成型,通常为法兰盘。第二圆盘4

‑

2的下表面与电子疲劳试验机12的动态载荷传感器12

‑

2通过螺栓连接。

49.上夹具1包括上夹具座5、绕线轮6和锁线轮7。上夹具座5为平板结构;优选为方板;优选平板结构上部的两个角分别设有斜面,下部的两个角均设有倒角。上夹具座5与第一连接件3

‑

2固定连接;优选上夹具座5的前表面固定在第一连接件3

‑

2的后表面,通常采用焊接。上夹具座5可以与第一连接件3

‑

2一体成型。绕线轮6和锁线轮7并排固定在上夹具座5上,且绕线轮6的内切面与第一圆盘3

‑

1同轴。

50.下夹具2包括下夹具座8、两个辅助块9、下挡板10和调节螺栓11。下夹具8为u型,u型的两个竖板的顶部的内侧均设有上挡板8

‑

1,两个上挡板8

‑

1对称设置,使u型的两个竖板的下部和u型的横板形成螺栓腔8

‑

2,u型的两个竖板的上部和两个上挡板8

‑

1形成挡板腔8

‑

3,两个上挡板8

‑

1之间形成帘线缝隙8

‑

4,帘线缝隙8

‑

4的宽度大于等于根帘线/橡胶复合材料试样的宽度。为了便于调节螺栓11的操作,优选u型的两个竖板8

‑

1的上部的内侧均设有凸台8

‑

5,两个凸台8

‑

5的顶部均设上挡板8

‑

1,两个凸台8

‑

5和两个上挡板8

‑

1均对称设置,使u型的两个竖板的下部和u型的横板形成螺栓腔8

‑

2,u型的两个竖板的上部形成挡板腔8

‑

3,两个上挡板8

‑

1之间形成帘线缝隙8

‑

4;优选螺栓腔8

‑

2处的u型的两个竖板的下厚度小于挡板腔8

‑

3处的u型的两个竖板的厚度。u型的横板的上表面设有螺纹孔。u型的横板与第二连接件4

‑

2固定连接;通常u型的横板的下表面与第二连接件4

‑

2的上表面固定连接,连接方式可采用焊接。下夹具座8可以与第二连接件4

‑

2一体成型。两个辅助块9和下挡板10均放置在挡板腔8

‑

3内,且两个辅助块9对称的放置在挡板腔8

‑

3的上部,下挡板10放置在挡板腔8

‑

3的下部。下挡板10的下表面设有凹槽。调节螺栓11的螺纹端与u型的横板的螺纹孔螺纹配合,另一端上固定有同轴设置的推杆11

‑

1,推杆11

‑

1与下挡板10的凹槽配合,插入凹槽内,通过调节调节螺栓11,能够带动推杆11

‑

1沿轴向移动,进而带动下挡板10轴向移动,将两个辅助块9顶紧在上挡板8

‑

3的下表面上。

51.本发明的测试聚合物帘线/橡胶界面疲劳性能的方法,包括以下步骤:

52.步骤一、如图1a

‑

3b所示

53.在硫化模具的底模模腔中填入胶料,在胶料上放置聚合物帘线,聚合物帘线的一端穿过线槽并通过锁线螺栓固定,聚合物帘线另一端穿过线槽,并通过悬挂50g砝码施加预紧力;

54.在底模上放置中模,中模与底模通过螺栓固定(起到固定帘线的作用,防止硫化加压过程中帘线运动),在中模模腔中填入胶料;

55.在中模上放置顶模;

56.将硫化模具置于平板硫化机上,硫化,得到聚合物帘线/橡胶复合材料,脱模后清理余胶和多余的聚合物帘线端头,利用裁刀裁取单根帘线/橡胶复合材料试样,制得单根帘线/橡胶复合材料试样,如图4a和图4b所示;

57.步骤二、取电子疲劳试验机12,如图9所示,将第一连接件3

‑

2与电子疲劳试验机12的作动缸12

‑

1连接,第二连接件4

‑

2与电子疲劳试验机12的动态载荷传感器12

‑

2连接,单根帘线/橡胶复合材料试样的橡胶2的两侧分别粘贴固定在两个辅助块9的内侧面上,将带有单根帘线/橡胶复合材料试样的两个辅助块9对称放置在挡板腔8

‑

3内,调节调节螺栓11,通过下挡板10将两个辅助块9顶紧在上挡板8

‑

1的下表面上,单根帘线/橡胶复合材料试样的聚合物帘线1穿过帘线缝隙8

‑

4后,缠绕穿过绕线轮6后缠绕于锁线轮7并锁紧,通过调节作动缸12

‑

1的初始位置对单根帘线/橡胶复合材料试样的聚合物帘线施加初始变形或者伸张力(预紧力),设置动态疲劳测试参数,若单根帘线/橡胶复合材料试样在设定的周期内发生帘线断裂或帘线从橡胶部分抽出,则记录疲劳寿命,在不同疲劳条件下的疲劳寿命数据可以用于绘制s

‑

n寿命图;若单根帘线/橡胶复合材料试样在设定的周期内未发生破坏,则取下单根帘线/橡胶复合材料试样,停放20

‑

30min后,测量单根帘线/橡胶复合材料试样的残余粘合强度。

58.上述技术方案中,胶料为混炼胶料,配方没有特殊限制,本发明可用于测量各种配方的胶料,如胶料的配方为异戊橡胶100phr,氧化锌5.0phr,硬脂酸2.0phr,防老剂4.0phr,炭黑n330 40.0phr,促进剂1.6phr,硫化剂1.9phr,防焦剂0.2phr。为测试方便,胶料通常剪裁成厚度为1

‑

2mm,长200mm,宽10mm的胶条。

59.上述技术方案中,聚合物帘线1优选长度为300

‑

400mm,聚合物帘线1没有特殊限制,本发明可用于各种类型的聚合物联系,如尼龙66帘线。

60.上述技术方案中,硫化条件优选为:硫化温度145℃,硫化压力50t,硫化时间

45min。

61.上述技术方案中,单根帘线/橡胶复合材料试样的橡胶2的两侧分别粘贴固定在两个辅助块9的内侧上之前,两个辅助块9的粘结面预先进行喷砂处理。

62.上述技术方案中,粘结优选采用环氧树脂粘结剂。

63.上述技术方案中,缠绕优选为缠绕两圈。

64.上述技术方案中,动态疲劳测试参数优选为:测试频率范围1~60hz,载荷振幅为40~60n,优选40n、45n、50n、55n或60n,温度室温

‑

150℃,疲劳周期0~100万次。

65.在本发明中所使用的术语,一般具有本领域普通技术人员通常理解的含义,除非另有说明。

66.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合实施例对本发明作进一步的详细介绍。

67.在以下实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。下述实施例中所用的材料、试剂、装置、仪器、设备等,如无特殊说明,均可从商业途径获得。

68.实施例1

69.步骤一、取异戊橡胶100phr,氧化锌5.0phr,硬脂酸2.0phr,防老剂4.0phr,炭黑n330 40.0phr,促进剂1.6phr,硫化剂1.9phr,防焦剂0.2phr,将异戊橡胶加入密炼机中,混炼得到母炼胶后,移入开炼机,加入氧化锌、硬脂酸、防老剂、炭黑、促进剂、硫化剂和防焦剂,左右切割、通薄后下片,下片厚度2mm,得到混炼胶,将混炼胶室温下停放16h,裁取若干10

×

200mm的胶条;

70.步骤二、将两条胶条置于硫化模具的底模型腔中,在胶条上铺12根长度为400mm的尼龙66帘线,规格为1400dtex/2,每根帘线的一端穿过线槽用螺栓固定,另一端穿过线槽并悬挂50g砝码;

71.在底模上放置中模并用螺栓固定,将两条胶条置于中模型腔中;

72.在中模上放置顶模;

73.将硫化模具置于平板硫化剂上。硫化温度145℃,硫化压力50t,硫化时间45min,硫化结束后,裁取橡胶尺寸为15

×4×

10mm的单根帘线/橡胶复合材料试样,共24个;

74.步骤三、取电子疲劳试验机12,将第一连接件3

‑

2与电子疲劳试验机12的作动缸12

‑

1连接,第二连接件4

‑

2与电子疲劳试验机12的动态载荷传感器12

‑

2连接,单根帘线/橡胶复合材料试样的橡胶2的两侧分别粘贴固定在两个辅助块9的内侧面上,将带有单根帘线/橡胶复合材料试样的两个辅助块9对称放置在挡板腔8

‑

3内,调节调节螺栓11,通过下挡板10将两个辅助块9顶紧在上挡板8

‑

1的下表面上,单根帘线/橡胶复合材料试样的聚合物帘线1穿过帘线缝隙8

‑

4后,缠绕穿过绕线轮6后缠绕于锁线轮7并锁紧,通过调节作动缸12

‑

1的初始位置对单根帘线/橡胶复合材料试样的聚合物帘线施加预紧力,设置动态疲劳测试参数,若单根帘线/橡胶复合材料试样在设定的周期内发生帘线断裂或帘线从橡胶部分抽出,则记录疲劳寿命,在不同疲劳条件下的疲劳寿命数据可以用于绘制s

‑

n寿命图。动态疲劳测试参数:循环最小载荷为10n,试验频率设置为20hz,载荷振幅分别为40、45、50、55、60n,疲劳周期上限设置为100万次,得到不同疲劳条件下的疲劳寿命数据,绘制s

‑

n寿命图,如图7所示。

75.实施例2

76.实施例2与实施例1的试样制备过程相同,不同之处是在步骤三中,载荷振幅固定为50n,疲劳周期设置为15万次,疲劳试验结束后,设置电子疲劳试验机作动缸以50mm/min的速度向上运动,得到单根帘线/橡胶复合材料试样的残余抽出力为86n。

77.实施例3

78.实施例3与实施例1的试样制备过程相同,不同之处是在步骤三中,载荷振幅固定为40n,疲劳周期设置为15万次,疲劳试验结束后,设置电子疲劳试验机作动缸以50mm/min的速度向上运动,得到单根帘线/橡胶复合材料试样的残余抽出力为112n。

79.实施例4

80.实施例4与实施例1的试样制备过程相同,不同之处是在步骤三中,载荷振幅固定为30n,疲劳周期设置为15万次,疲劳试验结束后,设置电子疲劳试验机作动缸以50mm/min的速度向上运动,得到单根帘线/橡胶复合材料试样的残余抽出力为131n。

81.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。