1.本发明涉及晶片的加工方法和保持工作台,该晶片在背面形成有中央凹部并且具有围绕中央凹部的环状凸部。

背景技术:

2.广泛采用如下的加工方法:通过仅使与器件对应的中央部薄化并使外周残留为原来的晶片厚度,来提高薄化的晶片的处理性(例如,参照专利文献1)。

3.在专利文献1所示的加工方法中,当在背面上形成有中央凹部并且具有围绕中央凹部的环状凸部的晶片最终被分割成各个器件芯片之后,各器件芯片从片材被拾取。

4.在利用切削刀具对具有环状凸部的晶片进行切削的情况下,使用仅与晶片的环状凸部的厚度对应的刃尖伸出量的切削刀具,防止切削刀具的固定件与环状凸部接触而使晶片破损。

5.但是,与对薄化后的晶片进行切削的情况相比,在利用切削刀具对具有环状凸部的晶片进行切削的情况下,需要切削刀具的较大的刃尖伸出量,有可能无法提高加工进给速度,产生刀具弯曲行进等。即,在利用切削刀具对具有环状凸部的晶片进行切削的情况下,将晶片分割成各个器件的所需时间变长而生产效率降低,并且当在短时间内将晶片分割成各个器件时,有可能产生刀具弯曲行进而损伤器件。

6.另一方面,在以照射激光束而形成于晶片的内部的改质层为起点对片材进行扩展而将晶片分割成器件芯片的情况下,为了将厚度较厚的环状凸部也通过扩展进行分割,需要在厚度方向上形成比中央部多的改质层。

7.因此,还提出了如下的装置:在分割成各个器件芯片之前预先在环状凸部与中央凹部之间形成隔断槽,将环状凸部从片材上去除(例如,参照专利文献2)。

8.专利文献1:日本特开2007

‑

019461号公报

9.专利文献2:日本特开2014

‑

170822号公报

10.但是,在专利文献2所示的装置中,如果局部残留有片材与环状凸部的粘接,则在将环状凸部从片材上去除时,环状凸部有时会断裂。断裂的环状凸部必须通过手工作业从片材上去除,不仅花费工夫,而且还有可能由于断裂屑而损伤器件。这样,在专利文献2所示的装置中,生产效率降低,并且有可能损伤器件。

技术实现要素:

11.因此,本发明的目的在于,提供能够抑制生产效率的降低和器件的损伤的晶片的加工方法和保持工作台。

12.根据本发明,提供一种晶片的加工方法,该晶片在背面形成有中央凹部并且具有围绕该中央凹部的环状凸部,其中,该晶片的加工方法具有如下的步骤:准备步骤,准备保持工作台,该保持工作台包含保持部和环状凸部支承部,该保持部具有与该中央凹部对应的保持面,该环状凸部支承部具有围绕该保持面并且比该保持面低的环状支承面,该保持

面与该环状支承面的高度差至少形成为该中央凹部的深度的值以上,该中央凹部的深度是从晶片的该环状凸部的上表面至该中央凹部的底面的深度;片材配设步骤,在晶片的背面上配设片材;保持步骤,隔着该片材而利用该保持工作台对晶片的背面侧进行保持;切断步骤,在该保持部上使切削刀具切入晶片直至到达该片材,并使该保持工作台相对于该切削刀具相对移动而将晶片的该环状凸部从晶片切离;以及环状凸部去除步骤,利用切削刀具对通过该切断步骤从晶片切离而被该环状凸部支承部支承的该环状凸部进行切削而进行粉碎,从而将该环状凸部从该片材上去除。

13.优选的是,该保持工作台形成有:保持面吸引路,其在该保持面上具有保持面吸引孔,并且一端与该保持面吸引孔连通,另一端经由阀而与吸引源连接;以及支承面吸引路,其在该环状支承面上具有支承面吸引孔,并且一端与该支承面吸引孔连通,另一端经由阀而与吸引源连接,在该切断步骤中,晶片借助该保持部而被吸引保持,在该环状凸部去除步骤中,该环状凸部借助该环状凸部支承部而被吸引保持。

14.优选的是,在该切断步骤中,在该切削刀具的厚度方向的一部分搭在该保持面上并且该切削刀具的厚度方向的剩余部分向该保持面的外侧探出的状态下切入晶片。

15.根据本发明的另一方面,提供一种保持工作台,其在上述加工方法中对晶片进行保持,其中,该保持工作台具有:保持部,其包含与该中央凹部对应的保持面;以及环状凸部支承部,其包含围绕该保持面并且比该保持面低的环状支承面,该保持面与该环状支承面的高度差至少形成为该中央凹部的深度的值以上,该中央凹部的深度是从晶片的该环状凸部的上表面至该中央凹部的底面的深度。

16.优选的是,所述保持工作台形成有:保持面吸引路,其在该保持面上具有保持面吸引孔,并且一端与该保持面吸引孔连通,另一端经由阀而与吸引源连接;以及支承面吸引路,其在该环状支承面上具有支承面吸引孔,并且一端与该支承面吸引孔连通,另一端经由阀而与吸引源连接。

17.本发明起到能够抑制生产效率的降低和器件的损伤的效果。

附图说明

18.图1是示出具有实施方式的保持工作台的切削装置的结构例的立体图。

19.图2是作为图1所示的切削装置的加工对象的晶片的立体图。

20.图3是沿着图2中的iii

‑

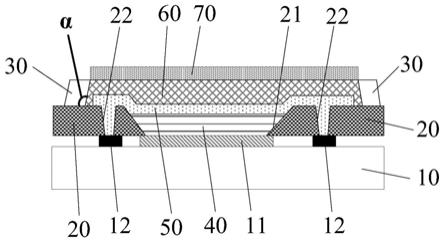

iii线的剖视图。

21.图4是示意性地示出图1所示的切削装置的主要部分的主视图。

22.图5是示出实施方式的保持工作台的结构例的立体图。

23.图6是示出实施方式的加工方法的流程的流程图。

24.图7是图6所示的加工方法的片材配设步骤后的晶片的立体图。

25.图8是示出图6所示的加工方法的保持步骤的剖视图。

26.图9是示出图6所示的加工方法的切断步骤的剖视图。

27.图10是示出在图6所示的加工方法的环状凸部去除步骤中将环状凸部吸引保持于环状支承面的状态的剖视图。

28.图11是示出在图6所示的加工方法的环状凸部去除步骤中使切削刀具切入环状凸部的状态的剖视图。

29.图12是示出在图6所示的加工方法的环状凸部去除步骤中将环状凸部去除后的状态的剖视图。

30.图13是示出实施方式的变形例的加工方法的切断步骤的剖视图。

31.图14是示出在实施方式的变形例的加工方法的环状凸部去除步骤中将环状凸部吸引保持于环状支承面的状态的剖视图。

32.图15是示出在实施方式的变形例的加工方法的环状凸部去除步骤中使切削刀具切入环状凸部的状态的剖视图。

33.标号说明

34.10:保持工作台;11:保持面;14:保持部;15:环状凸部支承部;16:环状支承面;17:高度差;18:保持面吸引路;19:支承面吸引路;21

‑

1、21

‑

2:切削刀具;142:细孔(保持面吸引孔);151:支承面吸引槽(支承面吸引孔);181、191:吸引源;182、192:阀;200:晶片;207:背面;210:中央凹部;214:底面;215:环状凸部;217:深度的值;221:片材;1001:准备步骤;1002:片材配设步骤;1003:保持步骤;1004:切断步骤;1005:环状凸部去除步骤。

具体实施方式

35.以下,参照附图对本发明的实施方式进行详细说明。本发明并不限定于以下的实施方式所记载的内容。另外,在以下所记载的结构要素中包含有本领域技术人员能够容易想到的、实质上相同的结构要素。此外,以下所记载的结构能够适当组合。另外,能够在不脱离本发明的主旨的范围内进行结构的各种省略、置换或者变更。

36.根据附图对本发明的实施方式的保持工作台进行说明。图1是示出具有实施方式的保持工作台的切削装置的结构例的立体图。图2是作为图1所示的切削装置的加工对象的晶片的立体图。图3是沿着图2中的iii

‑

iii线的剖视图。图4是示意性地示出图1所示的切削装置的主要部分的主视图。图5是示出实施方式的保持工作台的结构例的立体图。

37.(被加工物)

38.实施方式的保持工作台10构成图1所示的切削装置1。图1所示的切削装置1是对图2所示的晶片200进行切削加工的加工装置。在实施方式中,作为切削装置1的加工对象的晶片200是将硅、蓝宝石或砷化镓等作为基板201的圆板状的半导体晶片或光器件晶片等晶片。如图2所示,晶片200在正面202上具有器件区域203和围绕器件区域203的外周剩余区域204。器件区域203在由相互交叉的多条分割预定线205划分出的各区域中形成有器件206。器件206是ic(integrated circuit:集成电路)或lsi(large scale integration:大规模集成电路)等集成电路。另外,外周剩余区域204是围绕晶片200的正面202的器件区域203并且没有形成器件206的区域。

39.另外,如图3所示,图2所示的晶片200是在正面202的背侧的背面207侧形成有中央凹部210并且具有围绕中央凹部210的环状凸部215,从而中央部被薄化而在外周部形成有厚壁部的所谓taiko(注册商标)晶片。中央凹部210设置于器件区域203的背面207侧,设置在与器件区域203对应的位置。在实施方式中,中央凹部210的平面形状形成为圆形。环状凸部215设置于外周剩余区域204的背面207侧,设置在与外周剩余区域204对应的位置。在实施方式中,环状凸部215形成为与中央凹部210同轴的圆环状。这样,在实施方式的晶片200中,设置于对应的位置是指配置于沿晶片200的厚度方向重叠的位置。

40.晶片200具有中央凹部210和环状凸部215,正面202侧在器件区域203和环状凸部215的范围内形成为同一平面,背面207侧在中央形成有圆形的中央凹部210。晶片200形成为器件区域203的厚度比外周剩余区域204的厚度薄。

41.另外,在实施方式中,如图3所示,中央凹部210具有第1圆形凹部211和第2圆形凹部212。第1圆形凹部211和第2圆形凹部212的平面形状形成为圆形,第1圆形凹部211的直径形成为比第2圆形凹部212的直径大,并且第1圆形凹部211和第2圆形凹部212彼此同轴地配置。另外,在实施方式中,第1圆形凹部211的底面213处的基板201的厚度形成得比第2圆形凹部212的底面214处的基板201的厚度厚。另外,第2圆形凹部212的底面214是中央凹部210的底面。

42.另外,在实施方式中,晶片200在中央凹部210的第1圆形凹部211的底面213、第2圆形凹部212的底面214、环状凸部215的内周面以及环状凸部215的背面207侧的内缘部的范围内(即在背面207侧)成膜有金属膜216,但在本发明中,也可以不成膜有金属膜216。

43.在实施方式中,上述结构的晶片200在厚度一定的状态下,对器件区域203的背面207侧实施粗磨削加工而形成第1圆形凹部211,对第1圆形凹部211的底面213实施精磨削加工而形成第2圆形凹部212。在实施方式中,在形成有第1圆形凹部211和第2圆形凹部212之后,根据需要对晶片200实施蚀刻(湿蚀刻),在背面207侧形成金属膜216。另外,在本发明中,也可以对晶片200实施粗磨削加工而形成第1圆形凹部211,实施精磨削加工而形成第2圆形凹部212,不形成金属膜216。

44.在实施方式中,如图1所示,晶片200在背面207侧粘贴有呈直径比晶片200的外径大的圆板状且在外缘部粘贴有环状框架220的片材221,从而晶片200被支承在环状框架220的开口222内。如果晶片200的种类不同,则至少中央凹部210的圆形凹部211、212的内径和中央凹部210的深度的值217不同。另外,中央凹部210的深度的值217是指从环状凸部215的上表面即背面207侧的表面至中央凹部210的底面214的深度,在实施方式中,中央凹部210的深度的值217是指从成膜在环状凸部215的背面207上的金属膜216的表面至中央凹部210的底面214的深度的值。

45.(切削装置)

46.接着,对切削装置1进行说明。图1所示的切削装置1是如下的加工装置:该加工装置利用保持工作台10对晶片200进行保持,利用切削刀具21在整周范围内对中央凹部210的外缘部进行切削加工(相当于加工),从而将环状凸部215从晶片200去除。如图1所示,切削装置1具有:保持工作台10,其利用保持面11对晶片200进行保持;切削单元20,其利用切削刀具21对保持工作台10所保持的晶片200进行切削;拍摄单元30,其对保持工作台10所保持的晶片200进行拍摄;以及控制单元100。

47.另外,如图1所示,切削装置1具有使保持工作台10和切削单元20相对地移动的移动单元40。移动单元40具有:作为加工进给单元的x轴移动单元41,其将保持工作台10沿与水平方向平行的x轴方向进行加工进给;作为分度进给单元的y轴移动单元42,其使切削单元20沿与水平方向平行且与x轴方向垂直的分度进给方向即y轴方向移动;z轴移动单元43,其使切削单元20沿与垂直于y轴方向和保持面11的铅垂方向平行的切入进给方向即z轴方向移动;以及旋转移动单元44,其使保持工作台10绕与z轴方向平行的轴心进行旋转。即,移动单元40使保持工作台10和切削单元20沿x轴方向、y轴方向以及z轴方向相对地移动。如图

1和图4所示,切削装置1是具有两个切削单元20(即两主轴的切割机)的、所谓的面对式双轴型的切削装置

48.x轴移动单元41使保持工作台10与旋转移动单元44一起沿加工进给方向即x轴方向移动,从而将保持工作台10和切削单元20沿着x轴方向相对地进行加工进给。

49.x轴移动单元41使保持工作台10在将晶片200搬入搬出的搬入搬出区域4和利用切削单元20对保持工作台10所保持的晶片200进行切削加工的加工区域5的范围内沿x轴方向移动。y轴移动单元42使切削单元20沿分度进给方向即y轴方向移动,从而将保持工作台10和切削单元20沿着y轴方向相对地进行分度进给。z轴移动单元43使切削单元20沿切入进给方向即z轴方向移动,从而将保持工作台10和切削单元20沿着z轴方向相对地进行切入进给。

50.x轴移动单元41、y轴移动单元42以及z轴移动单元43具有:公知的滚珠丝杠,其绕轴心旋转自如地设置;公知的电动机,其使滚珠丝杠绕轴心进行旋转;以及公知的导轨,其将保持工作台10或切削单元20支承为沿x轴方向、y轴方向或z轴方向移动自如。

51.保持工作台10呈圆盘形状,在保持面11上对晶片200进行保持。另外,保持工作台10设置为通过x轴移动单元41在搬入搬出区域4和加工区域5的范围内沿x轴方向移动自如,并且设置为通过旋转移动单元44绕与z轴方向平行的轴心旋转自如。另外,如图1所示,在保持工作台10的周围设置有多个夹持环状框架220的夹具部12。后面对保持工作台10的结构进行说明。

52.切削单元20是具有主轴23的加工单元,该主轴23装卸自如地安装有对保持工作台10所保持的晶片200进行切削的切削刀具21。切削单元20分别设置成通过y轴移动单元42相对于保持工作台10所保持的晶片200沿y轴方向移动自如,并且设置成通过z轴移动单元43相对于保持工作台10所保持的晶片200沿z轴方向移动自如。

53.如图1所示,切削单元20经由y轴移动单元42和z轴移动单元43等而设置于从装置主体2竖立设置的门型的支承框架3。切削单元20能够通过y轴移动单元42和z轴移动单元43将切削刀具21定位于保持工作台10的保持面11的任意位置。

54.如图1所示,切削单元20具有:切削刀具21;主轴壳体22,其设置成通过y轴移动单元42和z轴移动单元43沿y轴方向和z轴方向移动自如;主轴23,其以能够绕轴心进行旋转的方式设置于主轴壳体22,并且通过未图示的电动机进行旋转,并且在该主轴23的前端安装有切削刀具21;以及切削水喷嘴,其向切削刀具21提供切削水。

55.切削刀具21是具有大致环形状的极薄的环状的切削磨具。在实施方式中,如图4所示,切削刀具21是仅由对晶片200进行切削的圆环状的切削刃24构成的所谓的垫圈刀具。切削刃24通过利用金属或树脂等接合材料(结合材料)将金刚石或cbn(cubic boron nitride:立方氮化硼)等磨粒固定而形成为规定的厚度。另外,在本发明中,切削刀具21也可以是轮毂刀具,该轮毂刀具具有切削刃24和在外周缘配设有切削刃24的圆环状的圆形基台。

56.另外,切削单元20的切削刀具21和主轴23的轴心与y轴方向平行。

57.以下,在一方的切削单元20(以下用标号20

‑

1表示)的各结构要素的标号的末尾标注标号

“‑

1”来进行说明,在另一方的切削单元20(以下用标号20

‑

2表示)的各结构要素的标号的末尾标注标号

“‑

2”来进行说明。在实施方式中,如图4所示,一方的切削单元20

‑

1的切

削刀具21

‑

1的切削刃24

‑

1的厚度25

‑

1比另一方的切削单元20

‑

2的切削刀具21

‑

2的切削刃24

‑

2的厚度25

‑

2薄。这样,在实施方式中,切削单元20

‑

1、20

‑

2的切削刀具21

‑

1、21

‑

2的切削刃24

‑

1、24

‑

2的厚度25

‑

1、25

‑

2互不相同。

58.拍摄单元30以与切削单元20一体地移动的方式固定于切削单元20。拍摄单元30具有对保持工作台10所保持的切削前的晶片200的应分割的区域进行拍摄的拍摄元件。拍摄元件例如是ccd(charge

‑

coupled device:电荷耦合器件)拍摄元件或cmos(complementary mos:互补金属氧化物半导体)拍摄元件。拍摄单元30对保持工作台10所保持的晶片200进行拍摄,得到用于执行对晶片200和切削刀具21

‑

1、21

‑

2进行对位的对准等的图像,并将得到的图像输出至控制单元100。

59.另外,切削装置1具有:未图示的x轴方向位置检测单元,其用于对保持工作台10的x轴方向的位置进行检测;未图示的y轴方向位置检测单元,其用于对切削单元20的y轴方向的位置进行检测;以及z轴方向位置检测单元,其用于对切削单元20的z轴方向的位置进行检测。x轴方向位置检测单元和y轴方向位置检测单元能够由与x轴方向或y轴方向平行的线性标尺和读取头构成。z轴方向位置检测单元利用电动机的脉冲对切削单元20的z轴方向的位置进行检测。x轴方向位置检测单元、y轴方向位置检测单元以及z轴方向位置检测单元将保持工作台10的x轴方向、切削单元20的y轴方向或z轴方向的位置输出至控制单元100。另外,在实施方式中,切削装置1的保持工作台10和切削单元20的x轴方向、y轴方向以及z轴方向的位置由以预先确定的未图示的原点位置为基准的位置确定。

60.另外,切削装置1具有:盒升降机50,其载置有收纳切削前后的晶片200的盒51,并且使盒51沿z轴方向移动;清洗单元52,其对切削后的晶片200进行清洗;以及未图示的搬送单元,其相对于盒51取出放入晶片200,并且对晶片200进行搬送。

61.控制单元100分别控制切削装置1的上述各单元,使切削装置1实施对晶片200的加工动作。另外,控制单元100是计算机,该计算机具有:运算处理装置,其具有cpu(central processing unit:中央处理单元)那样的微处理器;存储装置,其具有rom(read only memory:只读存储器)或ram(random access memory:随机存取存储器)那样的存储器;以及输入输出接口装置。控制单元100的运算处理装置根据存储在存储装置中的计算机程序来实施运算处理,并将用于控制切削装置1的控制信号经由输入输出接口装置而输出至切削装置1的上述结构要素。

62.另外,控制单元100与显示单元和输入单元连接,该显示单元由显示加工动作的状态或图像等的液晶显示装置等构成,该输入单元在操作者登记加工内容信息等时使用。输入单元由设置于显示单元的触摸面板和键盘等外部输入装置中的至少一个构成。

63.(保持工作台)

64.接着,对保持工作台10进行说明。图5所示的保持工作台10设置在圆盘状的工作台基座13上,该工作台基座13通过x轴移动单元41与旋转移动单元44一起沿x轴方向移动。在实施方式的加工方法中,保持工作台10对晶片200进行保持。

65.如图4和图5所示,保持工作台10具有保持部14和环状凸部支承部15。保持部14形成为直径比晶片200的中央凹部210稍小的圆盘状,保持部14的上表面是对晶片200进行保持的与水平方向平行的保持面11。因此,保持工作台10包含直径比晶片200的中央凹部210稍小的保持面11。保持面11经由片材221而侵入晶片200的中央凹部210内,对中央凹部210

的底面214进行保持,从而对晶片200进行保持。另外,在本发明中,将保持面11形成为直径比晶片200的中央凹部210稍小的情况称为保持面11与中央凹部210对应。

66.保持部14在外缘部具有由环状的多孔陶瓷等形成的环状多孔部件141。环状多孔部件141的上表面与保持面11形成为同一平面而构成保持面11。环状多孔部件141由具有多个细孔142的多孔质材料构成。细孔142相当于技术方案中的保持面吸引孔。因此,保持工作台10在保持面11上具有作为保持面吸引孔的细孔142。

67.环状凸部支承部15形成为内径与保持部14的外径相等的圆环状,在内侧使保持部14通过而固定于保持部14的外周,围绕保持面11。环状凸部支承部15的上表面是与水平方向平行且能够对晶片200的环状凸部215进行支承的环状支承面16。即,环状凸部支承部15包含环状支承面16。

68.环状凸部支承部15的厚度比保持部14的厚度薄。环状凸部支承部15固定于下表面与保持部14的下表面成为同一平面的位置。因此,环状凸部支承部15的环状支承面16配置于比保持面11低的位置。在实施方式中,保持工作台10的保持面11与环状支承面16的高度差17至少形成为中央凹部210的深度的值217以上。

69.另外,环状凸部支承部15在外缘部在整周范围内设置有从环状支承面16凹陷的支承面吸引孔即支承面吸引槽151。因此,保持工作台10在环状支承面16上具有作为支承面吸引孔的支承面吸引槽151。支承面吸引槽151形成为与环状凸部支承部15同轴地配置的圆形,在实施方式中,在相互同轴的位置形成有两个支承面吸引槽151,这两个支承面吸引槽151通过设置在环状凸部支承部15内的连通通路152(图8所示)而相互连通。

70.另外,保持工作台10形成有保持面吸引路18和支承面吸引路19。保持面吸引路18是贯穿保持部14的通路,一端与环状多孔部件141的细孔142连通,另一端经由阀182而与吸引源181连接。支承面吸引路19是贯穿环状凸部支承部15的通路,一端与支承面吸引槽151连通,另一端经由阀192而与吸引源191连接。

71.通过打开阀182而利用吸引源281对细孔142进行吸引,保持工作台10将载置于保持面11的晶片200的背面207侧的中央凹部210的底面214隔着片材221而吸引保持于保持面11。另外,通过打开阀192而利用吸引源191对支承面吸引槽151进行吸引,保持工作台10将从晶片200切断而切离的环状凸部215隔着片材221而吸引保持于环状支承面16。

72.(加工方法)

73.接着,根据附图对实施方式的加工方法进行说明。图6是示出实施方式的加工方法的流程的流程图。实施方式的加工方法是上述晶片200的加工方法,是将环状凸部215从晶片200去除的加工方法。加工方法包含上述切削装置1的加工动作。如图6所示,实施方式的加工方法具有准备步骤1001、片材配设步骤1002、保持步骤1003、切断步骤1004以及环状凸部去除步骤1005。

74.(准备步骤)

75.准备步骤1001是准备上述保持工作台10的步骤。在实施方式中,在准备步骤1001中,切削装置1的操作者等根据作为加工对象的晶片200的中央凹部210的圆形凹部211、212的内径和中央凹部210的深度的值217而准备保持工作台10,该保持工作台10的保持部14的直径比作为加工对象的晶片200的中央凹部210的第2圆形凹部212的内径小,并且高度差17为中央凹部210的深度的值217以上,能够将底面214保持在保持面11上,并将准备好的保持

工作台10安装于工作台基座13。

76.(片材配设步骤)

77.图7是图6所示的加工方法的片材配设步骤后的晶片的立体图。片材配设步骤1002是在晶片200的背面207上配设片材221的步骤。在片材配设步骤1002中,公知的安装机将直径比晶片200的外径大的圆板状的片材221粘贴于晶片200的背面207侧,并将环状框架220粘贴于片材221的外缘部,如图7所示,将晶片200支承在环状框架220的开口222内。

78.(保持步骤)

79.图8是示出图6所示的加工方法的保持步骤的剖视图。另外,图8中省略了金属膜216。保持步骤1003是隔着片材221而利用保持工作台10对晶片200的背面207侧进行保持的步骤。在实施方式中,在保持步骤1003中,切削装置1的控制单元100受理操作者所登记的加工内容信息,将收纳有多个切削加工前的晶片200的盒51设置于盒升降机50,当控制单元100受理来自操作者的加工动作的开始指示时,开始加工动作。

80.在实施方式中,在保持步骤1003中,切削装置1的控制单元100控制搬送单元而从盒51中取出一张晶片200,使被定位于搬入搬出区域4的保持工作台10的保持部14侵入到中央凹部210内,将器件区域203的背面207侧隔着片材221而载置于保持面11。在实施方式中,在保持步骤1003中,如图8所示,切削装置1的控制单元100在关闭阀192的状态下打开阀182,通过吸引源181对环状多孔部件141的细孔142进行吸引,将晶片200的器件区域203的背面207侧隔着片材221而吸引保持于保持面11。此时,在实施方式中,在保持步骤1003中,切削装置1不利用夹具部12夹持环状框架220。

81.(切断步骤)

82.图9是示出图6所示的加工方法的切断步骤的剖视图。另外,图9中省略了金属膜216。切断步骤1004是如下的步骤:在保持部14上使切削刀具21

‑

1切入晶片200直至到达片材221,使保持工作台10相对于切削刀具21

‑

1相对移动而将晶片200的环状凸部215从晶片200切离。

83.在实施方式中,在切断步骤1004中,切削装置1使主轴23绕轴心进行旋转而使切削刀具21

‑

1、21

‑

2进行旋转,通过x轴移动单元41和移动单元40使保持工作台10从搬入搬出区域4朝向加工区域5移动至拍摄单元30的下方,通过拍摄单元30对保持工作台10所吸引保持的晶片200进行拍摄,从而执行对准。

84.在实施方式中,在切断步骤1004中,切削装置1向一对切削刀具21

‑

1、21

‑

2中的较薄的一方的切削刀具21

‑

1提供切削水,根据加工内容信息而通过移动单元40使切削单元20

‑

1和保持工作台10相对地移动,如图9所示,使切削刀具21

‑

1切入中央凹部210的第2圆形凹部212的外缘部直至到达片材221,并且使保持工作台10绕轴心进行旋转。在实施方式中,在切断步骤1004中,在切削刀具21

‑

1的厚度方向的一部分搭在(被定位于)保持面11上并且切削刀具21

‑

1的厚度方向的剩余部分比保持面11的外缘向外侧探出的状态下切入晶片200。

85.另外,在实施方式中,在切断步骤1004中,在切削装置1将切削单元20

‑

1的切削刀具21

‑

1定位于保持工作台10所保持的晶片200的中央凹部210的第2圆形凹部212的外缘部的上方之后,使切削单元20

‑

1下降直至切削刀具21

‑

1切入片材221,通过利用旋转移动单元44使保持工作台10绕轴心至少旋转一周的所谓的劈斩式切割(chopper cut)从晶片200在

沿着y轴方向向环状凸部215的外周侧移动,一边使保持工作台10绕轴心进行旋转,从而对环状凸部215整体进行切削而进行粉碎。

92.另外,在实施方式中,在环状凸部去除步骤1005中,与切断步骤1004相同,通过所谓的劈斩式切割对环状凸部215进行切削、粉碎。但是,在本发明中并不限定于劈斩式切割。例如,本发明也可以为,在环状凸部去除步骤1005中,在切削装置1将切削单元20

‑

2的切削刀具21

‑

2的下端定位于切入片材221的高度且与保持工作台10所保持的环状凸部215沿x轴方向排列的位置之后,使保持工作台10沿着x轴方向向接近切削刀具21

‑

2的方向移动,使切削刀具21

‑

2切入环状凸部215直至切入片材221,通过旋转移动单元44使保持工作台10绕轴心至少旋转一周,对环状凸部215进行切削而进行粉碎。

93.在实施方式中,在环状凸部去除步骤1005中,当切削装置1对环状凸部215整体进行切削而进行粉碎时,使切削单元20

‑

2上升,使切削刀具21

‑

2从保持工作台10所保持的晶片200退避。这样,在环状凸部去除步骤1005中,环状凸部215借助环状凸部支承部15而被保持工作台10吸引保持,即隔着片材221而被吸引保持在保持工作台10的环状凸部支承部15的环状支承面16上。

94.然后,切削装置1使保持工作台10从加工区域5朝向搬入搬出区域4移动,在搬入搬出区域4中停止保持工作台10的移动,关闭阀182、192而停止保持工作台10对晶片200的吸引保持,解除夹具部12对环状框架220的夹持。切削装置1的控制单元100控制搬送单元而将去除了环状凸部215的晶片200搬动到清洗单元52,在利用清洗单元52进行清洗之后,收纳在盒51内。切削装置1重复进行保持步骤1003、切断步骤1004以及环状凸部去除步骤1005,依次从盒51内的晶片200上去除环状凸部215,当从盒51内的全部晶片200上去除环状凸部215时,结束加工动作。另外,去除了环状凸部215的晶片200被分割成各个器件206。

95.如以上说明的那样,在实施方式的加工方法中,在切断步骤1004中利用切削刀具21

‑

1将环状凸部215从晶片200切离之后,在环状凸部去除步骤1005中利用切削刀具21

‑

2对环状凸部215进行切削而进行粉碎,从而将环状凸部215从片材221上去除。因此,在实施方式的加工方法中,在将晶片200分割成各个器件206时,将已切离了环状凸部215的晶片200分割成各个器件206,因此能够抑制分割成各个器件206的切削刀具的刃尖伸出量,能够抑制加工进给速度的降低,并且能够抑制产生刀具弯曲行进的可能性。

96.另外,在实施方式的加工方法中,在切断步骤1004中利用切削刀具21

‑

1将环状凸部215从晶片200切离之后,在环状凸部去除步骤1005中利用切削刀具21

‑

2对环状凸部215进行切削而进行粉碎,因此不需要在环状凸部215上沿厚度方向形成较多的改质层。另外,在实施方式的加工方法中,在环状凸部去除步骤1005中利用切削刀具21

‑

2对环状凸部215进行切削而进行粉碎,因此不需要通过手工作业等将环状凸部215从片材221上去除。

97.其结果为,实施方式的加工方法起到能够抑制各个被分割的器件206的生产效率的降低和器件206的损伤的效果。

98.另外,在实施方式的加工方法中,在切断步骤1004中,晶片200被保持部14的保持面11吸引保持,环状凸部215未被环状凸部支承部15的环状支承面16吸引保持,因此在将环状凸部215从晶片200切离的中途等,吸引力不作用于局部被切离的环状凸部215,因此能够抑制环状凸部215破裂等破损。

99.另外,在实施方式的加工方法中,在环状凸部去除步骤1005中,晶片200被保持部

14的保持面11吸引保持,环状凸部215被环状凸部支承部15的环状支承面16吸引保持,因此在对环状凸部215进行切削而进行粉碎时,能够抑制环状凸部215的位置偏移,从而能够对环状凸部215整体进行切削、粉碎。

100.另外,在实施方式的加工方法中,在切断步骤1004中,在切削刀具21

‑

1的厚度方向的一部分搭在保持面11上并且切削刀具21

‑

1的厚度方向的剩余部分向保持面11的外侧探出的状态下切入晶片200,因此能够将环状凸部215从晶片200切离。

101.实施方式的保持工作台10具有:保持部14,其包含与中央凹部210对应的保持面11;以及环状凸部支承部15,其包含围绕保持面11且比保持面11低的环状支承面16,保持面11与环状支承面16的高度差17至少形成为晶片200的中央凹部210的深度的值217以上,因此能够在利用切削刀具21

‑

1将环状凸部215从保持面11所吸引保持的晶片200切离之后,利用切削刀具21

‑

2对环状支承面16所吸引保持的环状凸部215进行切削、粉碎而从片材221上去除。其结果为,保持工作台10起到能够抑制各个被分割的器件206的生产效率的降低和器件206的损伤的效果。

102.另外,保持工作台10在保持面11上形成经由阀182而与吸引源181连接的环状多孔部件141的细孔142,在环状支承面16上形成经由阀192而与吸引源191连接的支承面吸引槽151,因此能够将晶片200吸引保持于保持面11,能够将环状凸部215吸引保持于环状支承面16。

103.〔变形例〕

104.根据附图对本发明的实施方式的变形例的加工方法进行说明。图13是示出实施方式的变形例的加工方法的切断步骤的剖视图。图14是示出在实施方式的变形例的加工方法的环状凸部去除步骤中将环状凸部吸引保持于环状支承面的状态的剖视图。图15是示出在实施方式的变形例的加工方法的环状凸部去除步骤中使切削刀具切入环状凸部的状态的剖视图。另外,在图13、图14以及图15中,省略了金属膜216,对与实施方式相同的部分标注相同的标号而省略说明。

105.在变形例的加工方法中,在切断步骤1004中,如图13所示,在切削刀具21

‑

1的厚度方向的整体搭在(被定位于)保持面11上的状态下切入晶片200,将晶片200的中央凹部210的第2圆形凹部212的外缘部切断,从而将环状凸部215从晶片200切离。

106.另外,在变形例的加工方法中,在环状凸部去除步骤1005中,当将从晶片200切离的环状凸部215隔着片材221而吸引保持于切削装置1的环状支承面16并且利用夹具部12对环状框架220进行夹持时,如图14所示,与环状凸部215相连的中央凹部210的第2圆形凹部212的外缘部隔着片材221而位于保持面11上。

107.在变形例的加工方法中,在环状凸部去除步骤1005中,切削装置1向切削刀具21

‑

2提供切削水,根据加工内容信息而通过移动单元40使切削单元20

‑

2和保持工作台10相对地移动,如图15中虚线所示,使切削刀具21

‑

2切入保持面11上的中央凹部210的第2圆形凹部212的外缘部直至到达环状支承面16上的片材221,并且使保持工作台10绕轴心进行旋转,然后,如图15中实线所示,使切削刀具21

‑

2切入环状凸部215的内缘部直至到达环状支承面16上的片材221,并且使保持工作台10绕轴心进行旋转。

108.在变形例的加工方法中,在环状凸部去除步骤1005中,与实施方式相同,重复进行切削装置1使切削刀具21

‑

2切入保持面11上的中央凹部210的第2圆形凹部212的外缘部或

环状凸部215直至到达片材221的动作和使切削单元20沿y轴方向移动的动作,直至环状凸部215整体被从片材221上切削而被粉碎。另外,在变形例的加工方法中,在环状凸部去除步骤1005中,与实施方式相同,一边使切入环状凸部215的内缘部直至到达环状支承面16上的片材221的切削刀具21

‑

2沿着y轴方向向环状凸部215的外周侧移动,一边使保持工作台10绕轴心进行旋转,从而对环状凸部215整体进行切削而进行粉碎。

109.另外,在变形例的加工方法中,在切断步骤1004和环状凸部去除步骤1005中,与实施方式相同,通过所谓的劈斩式切割而将中央凹部210的第2圆形凹部212的外缘部切断或者对环状凸部215进行切削、粉碎。但是,在本发明中,也可以为,在切削装置1将切削单元20

‑

2的切削刀具21

‑

2的下端定位于切入片材221的高度且与保持工作台10所保持的中央凹部210的第2圆形凹部212的外缘部或环状凸部215沿x轴方向排列的位置之后,使保持工作台10沿着x轴方向向接近切削刀具21

‑

2的方向移动,使切削刀具21

‑

2切入中央凹部210的第2圆形凹部212的外缘部或环状凸部215直至切入片材221,通过旋转移动单元44使保持工作台10绕轴心至少旋转一周,将中央凹部210的第2圆形凹部212的外缘部切断或者对环状凸部215进行切削而进行粉碎。

110.在变形例的加工方法中,在切断步骤1004中利用切削刀具21

‑

1将环状凸部215从晶片200切离之后,在环状凸部去除步骤1005中利用切削刀具21

‑

2对环状凸部215进行切削而进行粉碎,从而将环状凸部215从片材221上去除,因此与实施方式相同,起到能够抑制各个被分割的器件206的生产效率的降低和器件206的损伤的效果。

111.另外,本发明并不限定于上述实施方式和变形例。即,能够在不脱离本发明的主旨的范围内进行各种变形来实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。