1.本实用新型涉及冶炼废水处理,具体涉及一种两段式铁盐絮凝 一体化mbr系统处理钨冶炼废水的系统。

背景技术:

2.目前,在钨冶炼生产仲钨酸铵(apt )过程中需要经过离子交换树脂吸附、树脂淋洗解吸、apt结晶制取等三个阶段,会产生大量的含氨氮含砷碱性有机废水。其主要水质指标为:nh4

‑ꢀ

n浓度:258

‑

342mg/l,cod约为152

‑

204mg/l,砷约为10

‑

13mg/l,ph约为9

‑

10。nh4

‑

n作为植物和微生物的主要营养物质,是造成水体富营养化和水体发黑发臭的主要原因之一。而元素as则是废水中第一类有害物质之一,其砷氧化物的毒性很大。因此钨冶炼废水的大量排放,不但对环境造成严重污染,同时也直接威胁到人类的健康。

3.膜生物反应器(mbr)对比传统活性污泥法有两个优点:

⑴

膜的高效截留作用,实现了水力停留时间和污泥停留时间的彻底分离,从而泥龄长,占地面积小,并有利于增殖缓慢的硝化菌的生长和繁殖,从而提高硝化能力。

⑵

污泥浓度高,由于溶解氧受扩散速度的限制,在微生物絮体或生物膜微环境区域产生溶解氧梯度,外表面溶解氧浓度较高,利于硝化菌和氨化菌的生长繁殖,越深入内部,溶解氧浓度越低,反硝化菌占优势。以上优点为同步硝化反硝化的实现创造了良好的工艺条件,同时,反应器内可能兼具有机物降解、硝化、反硝化、厌氧释磷和好氧摄磷等多个生物化学反应。

4.因此,基于同步硝化反硝化脱氮过程技术设计一体化mbr反应器,是将整个硝化和反硝化过程集中在一个反应容器内进行,有占地面积少、除nh4

‑

n效果较好、能耗低及操作简单等优点。

5.然而废水中的as浓度过高会影响污泥中微生物的活性,乃至造成死亡,故采用铁盐絮凝的方式去除as作为预处理,与一体化mbr相结合形成两段式污水处理技术能有有效的实现钨冶炼废水的处理。

6.传统的钨冶炼废水处理方法化学沉淀法,其处理成本高、存在二次污染及难以满足当前的废水排放标准,是制约钨工业可持续发展的主要障碍之一。

7.而现有的典型的硝化和反硝化活性污泥法则存在:(1)需要较高的污泥浓度,然而较高浓度的活性污泥其沉淀性能较差,同时,要达到较高的污泥浓度,需足够大的反应器;

⑵

活性污泥法中除氧化沟法[1]能同时进行硝化和反硝(sndn)过程,其他方法均不能sndn,但其同样存在占地面积大,处理成本高等缺点;

⑶

微生物生长模型能验证硝化和反硝化过程。

[0008]

采用硝化和反硝化活性污泥法处理含氨氮废水,要达到最佳处理效果,必须有足够大的分离的厌氧和好氧装置,从而系统占地面积大,处理成本高。

技术实现要素:

[0009]

本实用新型针对上述问题,提供一种处理钨冶炼废水的系统,实现同步硝化反硝

化的钨冶炼废水生物全脱氮处理。

[0010]

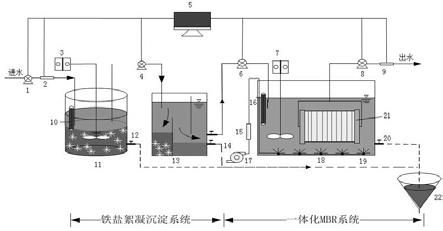

本实用新型采用的技术方案为:一种处理钨冶炼废水的系统,包括第一水泵、第一液体流量计、第一搅拌器、第二水泵、控制电脑、第三水泵、第二搅拌器、第四水泵、第二液体流量计、第一温度计、除砷池、第一排泥口、沉淀池、第二排泥口、气体流量计、第二温度计、电磁空气泵、膜生物反应池、曝气头、第三排泥口、膜组件及污泥池;

[0011]

进水端连接第一水泵,第一水泵连接第一液体流量计,第一液体流量计连接除砷池,除砷池中设有第一温度计;控制电脑分别连接第一水泵、第一液体流量计、第二水泵、第三水泵、第四水泵及第二液体流量计;除砷池通过第一排泥口连接污泥池;第二水泵连接沉淀池,沉淀池连接第三水泵;沉淀池通过第二排泥口、电磁空气泵、气体流量计、第二温度计连接膜生物反应池;膜生物反应池中设有第二温度计、第二搅拌器和膜组件;膜组件通过第四水泵连接第二液体流量计,并连接出水端;膜生物反应池通过第三排泥口连接污泥池。

[0012]

进一步地,所述第一搅拌器、第二搅拌器用于对污泥进行搅拌,防止污泥下沉。

[0013]

更进一步地,所述第一温度计、第二温度计用于监测系统内的温度。

[0014]

更进一步地,所述电磁空气泵用于系统内供氧。

[0015]

更进一步地,所述曝气头用于系统内供氧。

[0016]

本实用新型的优点:

[0017]

根据钨冶炼废水及其生物脱氮处理微生物各菌群的生理特性,从废水处理技术研发技巧入手,破解了钨冶炼废水实现生物全脱氮、降低基建投资、减小运行成本、节省建设用地、节约资源和能源等难题。

[0018]

1)结合钨冶炼废水的实际水质情况,利用前端去砷的处理方法,解决了废水中砷对微生物的抑制的问题,在应用领域取得了突破和成功;

[0019]

2)根据钨冶炼废水生物脱氮处理中微生物的生存和生活习性,选择合适的废水处理设施及其内部配置,是实现钨冶炼废水生物脱氮处理的前提条件;

[0020]

3)利用膜生物反应器的截留作用,在一体化设备中形成好氧、兼氧和厌氧的环境,实现硝化反应、反硝化反应相结合的技术,既减少了外加有机碳源的消耗,又实现了钨冶炼废水的生物全脱氮;

[0021]

4)根据钨冶炼废水生物脱氮处理的特点,选择一体化mbr处理工艺,结合最简工艺路线,可节省基建投资;

[0022]

5)根据地理、地质、水文、气象等自然条件,选择适宜的水处理设施,可有效地节约基建用地,或有效地利用自然资源减少运行费用;

[0023]

6)选择高效节能 的废水处理器材和设备及合理的工艺路线,可减少能源消耗和降低运行成本;

[0024]

7)选择合理的废水预处理和后处理工艺,是确保前置反硝化的基础条件不被破坏,减少产生废弃物数量和 种类的关键所在,同时可以避免不必要的工程投资浪费和运行成本增加。

[0025]

除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

[0026]

构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

[0027]

图1是本实用新型实施例的处理钨冶炼废水的系统结构示意图 。

[0028]

附图标记:

[0029]

1为第一水泵、2为第一液体流量计、3为第一搅拌器、4为第二水泵、5为控制电脑、6为第三水泵、7为第二搅拌器、8为第四水泵、9为第二液体流量计、10为第一温度计、11为除砷池、12为第一排泥口、13为沉淀池、14为第二排泥口、15为气体流量计、16为第二温度计、17为电磁空气泵、18为膜生物反应池、19为曝气头、20为第三排泥口、21为膜组件、22为污泥池。

具体实施方式

[0030]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

[0031]

参考图1,一种处理钨冶炼废水的系统,包括第一水泵(1)、第一液体流量计(2)、第一搅拌器(3)、第二水泵(4)、控制电脑(5)、第三水泵(6)、第二搅拌器(7)、第四水泵(8)、第二液体流量计(9)、第一温度计(10)、除砷池(11)、第一排泥口(12)、沉淀池(13)、第二排泥口(14)、气体流量计(15)、第二温度计(16)、电磁空气泵(17)、膜生物反应池(18)、曝气头(19)、第三排泥口(20)、膜组件(21)及污泥池(22);

[0032]

进水端连接第一水泵(1),第一水泵(1)连接第一液体流量计(2),第一液体流量计(2)连接除砷池(11),除砷池(11)中设有第一温度计(10);控制电脑(5)分别连接第一水泵(1)、第一液体流量计(2)、第二水泵(4)、第三水泵(6)、第四水泵(8)及第二液体流量计(9);除砷池(11)通过第一排泥口(12)连接污泥池(22);第二水泵(4)连接沉淀池(13),沉淀池(13)连接第三水泵(6);沉淀池(13)通过第二排泥口(14)、电磁空气泵(17)、气体流量计(15)、第二温度计(16)连接膜生物反应池(18);膜生物反应池(18)中设有第二温度计(16)、第二搅拌器(7)和膜组件(21);膜组件(21)通过第四水泵(8)连接第二液体流量计(9),并连接出水端;膜生物反应池(18)通过第三排泥口(20)连接污泥池(22)。

[0033]

第一搅拌器(3)、第二搅拌器(7)用于对污泥进行搅拌,防止污泥下沉。

[0034]

第一温度计(10)、第二温度计(16)用于监测系统内的温度。

[0035]

电磁空气泵(17)用于系统内供氧。

[0036]

曝气头(19)用于系统内供氧。

[0037]

本实用新型的处理钨冶炼废水的系统,采用了铁盐絮凝沉淀系统与 一体化同步硝化反硝化mbr系统相结合的两段式生物全脱氮处理技术,其中第一段为铁盐絮凝沉淀段,用以实现去除废水中的as,为后续生物法微生物提供安全的保障;第二段为一体式mbr段,该段以mbr膜的高效截留作用为实现同步硝化反硝化去除废水中氮,达到生物全脱氮的目的。

[0038] 同步硝化反硝化的钨冶炼废水生物全脱氮处理技术,亦称一体式mbr与铁盐絮凝组合工艺对钨冶炼废水进行处理的装置,其特征在于:采用了铁盐絮凝沉淀系统与 一体化

同步硝化反硝化mbr系统相结合的两段式生物全脱氮处理技术,其中第一段为铁盐絮凝沉淀段,用以实现去除废水中的as,为后续生物法微生物提供安全的保障;第二段为一体式mbr系统段,该段以mbr膜的高效截留作用为实现同步硝化反硝化去除废水中氮,达到生物全脱氮的目的。

[0039]

系统主要包括除砷池和沉降池。废水进入除砷池后依次加入20%h2so4、fecl3

·

6h2o、pam,控制反应器内的温度及搅拌转速,对废水进行絮凝沉淀作用。停止搅拌后,沉降30min后刚刚蠕动泵将上清液抽入沉降池内,在沉降池内进一步沉淀,后再通过泵将上清液送入一体化mbr系统。沉淀后的絮体通过排放口排放到压缩污泥装置进行压缩处理。

[0040]

第二阶段一体式mbr系统,其特征是:主要包括mbr反应池、膜组件、风机、曝气头搅拌器、温度计等。作用分别为:通过鼓风机、曝气头对系统内供给氧气,为活性污泥提供氧气;运用搅拌器对污泥进行搅拌,防止污泥下沉;温度计则对系统内温度进行在线监测;通过左侧排泥装置对mbr系统进行排泥;废水抽入mbr中后,经活性污泥的吸附降解后通过蠕动泵将出水从膜组件内抽出。

[0041]

上述装置可采用的设备形式包括:单体、连体或一体化池式结构,单体、连体或一体化 罐式或槽式结构,单体、连体或一体化塔式结构,氧化沟。

[0042]

上述装置中的生物膜包括:固定软性、半软性或钢性填料,浮动软性、半软性或钢性填 料,流动床,浮动床。

[0043]

上述装置的供氧形式包括:鼓风曝气,机械曝气,纯氧曝气。

[0044]

上述装置的结构材料包括:钢筋混凝土结构,钢结构,非金属结构,钢

‑

非金属混合结构, 钢

‑

钢筋混凝土混合结构,钢

‑

非金属

‑

钢筋混凝土混合结构。

[0045]“铁盐絮凝沉淀系统”控制最佳条件为:选用fecl3,控制fe/as=2左右,调节ph为7

‑

8,pam投加量控制在7mg/l废水。

[0046]

第二阶段一体式mbr系统控制最佳条件为:控制do≈1.0mg/l、外加c源控制c/n在1.5

‑

2.0、hrt约为8h、ph控制在7.3左右、srt=30

‑

40d时,系统的mlss维持在5500mg/l到6000mg/l、mlvss在4200mg/l左右时,污泥活性比值在0.75左右。

[0047]

同步硝化反硝化动力学模型为:

[0048][0049]

其中:

[0050]

以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。