1.本实用新型属于软磁铁氧体生产技术领域,具体涉及一种铁氧体压制到进炉的自动化生产线。

背景技术:

2.生产软磁铁氧体的各个工序,如成型,烧结,研磨,检分、仓储等都需要对产品进行整列、装盒、搬运、仓储等工作。

3.目前都是人工把产品一个一个放入固定的产品盒中,然后人工存放在仓储区域,需要时再人工把产品从仓储区域取料搬运至窑炉口,人工把产品抬到窑炉上。

4.此方法非常耗费人工。人工操作容易出现产品掉角,手心汗水粘附在产品上造成下一道工序的不良率升高、产品的流转都是使用手写纸质标识牌,寻找和管理非常混乱,仓储区域占地多等问题。

技术实现要素:

5.本实用新型的目的在于提供一种铁氧体压制到进炉的自动化生产线,以解决上述背景技术中提出的问题。本实用新型提供的一种铁氧体压制到进炉的自动化生产线,具有减少人工使用量,降低工人劳动强度,降低产品不良率,取消纸质标识卡,降低产品仓储占地面积的特点。

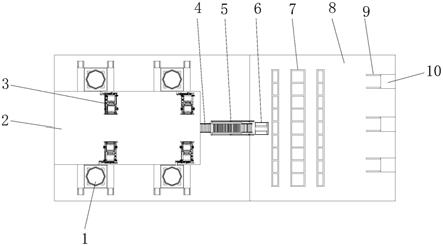

6.为实现上述目的,本实用新型提供如下技术方案:一种铁氧体压制到进炉的自动化生产线,包括架空平台和设置在架空平台一侧的二楼平台,架空平台的两侧分别设有若干个压机,架空平台的上方设有与压机相对应的装盒机,架空平台的底部连接有与装盒机相对应的输送线,输送线输出端的一侧设有连续提升机,连续提升机的输出端位于二楼平台上,二楼平台的上方设有智能仓库,智能仓库与连续提升机之间设有若干个攀爬agv,二楼平台的上方位于智能仓库的侧面还设有窑炉,窑炉上设有上料架,装盒机、输送线、连续提升机、攀爬agv、智能仓库和窑炉分别与控制器信号连接。

7.在本实用新型中进一步地,装盒机包括机架,其中,机架安装在架空平台上,机架上方的一端设有分离输送机构,分离输送机构的上方设有空盒仓,分离输送机构的一侧设有装盒升降组件,机架上位于装盒升降组件端部的两侧分别设有定位关门组件,机架上位于装盒升降组件的一侧设有上料组件,机架上还连接有周转盒感应器,周转盒感应器与控制器信号连接。

8.在本实用新型中进一步地,分离输送机构包括分离输送皮带,其中,分离输送皮带安装在机架上,分离输送皮带的两侧分别设有空盒仓支撑块,分离输送皮带的中间位置设有升降分离组件,升降分离组件包括分离输送机构安装板,其中,分离输送机构安装板连接在分离输送皮带上,分离输送机构安装板的底部连接有升降模组,分离输送机构安装板的上方通过定位杆滑动连接有顶板,升降模组的输出端与顶板连接,顶板的一侧设有第一到位传感器,分离输送皮带、第一到位传感器和升降模组分别与控制器信号连接。

9.在本实用新型中进一步地,定位关门组件包括定位关门组件安装座,其中,定位关门组件安装座安装在机架上,定位关门组件安装座的上方连接有定位气缸,定位气缸的输出端上连接有气缸连接板,气缸连接板上连接有旋转气缸,旋转气缸的输出端上连接有顶针安装板,顶针安装板上连接有定位顶针,定位顶针的一侧设有若干个挡板顶针。

10.在本实用新型中进一步地,空盒仓包括空盒仓底板,其中,空盒仓底板安装在空盒仓支撑块上,空盒仓底板的上方连接有空盒仓支架,空盒仓底板上位于空盒仓支架的两侧分别连接有空盒分料气缸,空盒分料气缸的输出端上连接有空盒托板,空盒仓支架的内部放置有若干个周转盒,空盒仓支架的下端上连接有空盒缺料传感器,空盒分料气缸和空盒缺料传感器分别与控制器信号连接。

11.在本实用新型中进一步地,装盒升降组件包括装盒升降组件安装支架,其中,装盒升降组件安装支架安装在机架上,装盒升降组件安装支架的一侧连接有滑块导轨,滑块导轨的滑块上连接有升降台支架,升降台支架的上方连接有电动滚筒台,装盒升降组件安装支架的上方连接有升降气缸,升降气缸的输出端与升降台支架连接,电动滚筒台的一侧连接有周转盒传感器;上料组件包括上料输送皮带,其中,上料输送皮带安装在机架上,上料输送皮带的一端连接有用于与压机输出端连接的导料槽,上料输送皮带上方的两侧分别连接有产品挡片,上料输送皮带上连接有满料传感器,上料输送皮带上还连接有挡料气缸和推料气缸,推料气缸位于挡料气缸的一侧,推料气缸的输出端上连接有推料板,挡料气缸的输出端上连接有挡料板,升降气缸、挡料气缸、推料气缸、周转盒传感器、电动滚筒台、上料输送皮带和满料传感器分别与控制器信号连接。

12.在本实用新型中进一步地,周转盒一侧的上方连接有固定板,固定板上设有二维码,周转盒的一侧为开口结构,周转盒开口结构的两侧分别连接有固定块,固定块上转动连接有活动块,固定块上还设有定位孔,活动块上设有若干个旋转孔,固定块的内部设有与旋转孔相对应的滑动杆,滑动杆与周转盒之间通过弹簧连接。

13.在本实用新型中进一步地,输送线包括中间滚筒线,中间滚筒线的两侧分别连接有与装盒机相对应的左滚筒线和右滚筒线,中间滚筒线、左滚筒线和右滚筒线均通过安装支架与架空平台连接,左滚筒线和右滚筒线上分别连接有来料传感器,中间滚筒线上连接有中间滚筒线传感器,中间滚筒线与左滚筒线和右滚筒线连接处的下方设有中间驳接组件;中间驳接组件包括安装底板,其中,安装底板通过安装杆连接在中间滚筒线上,安装底板的上方通过导杆滑动连接有驳接输送线,安装底板的底部连接有抬升气缸,抬升气缸的输出端与驳接输送线连接,驳接输送线上连接有第二到位传感器,中间滚筒线、中间滚筒线传感器、来料传感器、左滚筒线、出料传感器、右滚筒线、第二到位传感器、驳接输送线和抬升气缸分别与控制器信号连接。

14.在本实用新型中进一步地,连续提升机出料端的上方连接有二维码扫描枪,上料架的内侧连接有攀爬链条,二维码扫描枪与控制器信号连接。

15.在本实用新型中进一步地,所述的铁氧体压制到进炉的自动化生产线的实现方法,包括以下步骤:

16.(一)、人工把空周转盒每个扫描二维码后堆叠放置在空盒仓内,空周转盒由分离输送机构分离一个并输送至装盒升降组件的电动滚筒台上;

17.(二)、然后定位关门组件定位周转盒上的定位孔和旋转孔,上料组件把产品排列

装进周转盒内,装满后定位关门组件把周转盒上的活动板旋转九十度使活动板阻挡住产品,防止产品掉落,然后定位关门组件的定位气缸后退,松开周转盒;

18.(三)、然后装盒升降组件带动周转盒降至架空平台的下方,电动滚筒台把周转盒送至输送线的左滚筒线上;

19.(四)、左滚筒线把周转盒向中间滚筒线方向输送,输送至左滚筒线末端时,出料传感器感应到之后,中间驳接组件上的抬升气缸推出,推动驳接输送线上升至左滚筒线的高度,周转盒被输送至驳接输送线上,同时驳接输送线带动周转盒移动至末端的第二到位传感器感应到后,然后抬升气缸带动驳接输送线下降,下降至驳接输送线上表面低于中间滚筒线的面,然后中间滚筒线带动周转盒向连续提升机方向移动;

20.(五)、连续提升机把周转盒从输送线的末端提升至二楼平台上,二维码扫描枪把周转盒上二维码内的信息读出并传送至仓储管理系统内;

21.(六)、仓储管理系统下达指令至攀爬agv,使攀爬agv驳接此周转盒并送至智能仓库的指定货架内;

22.(七)、根据生产订单安排仓储管理系统下达指令使攀爬agv把对应型号的产品从智能仓库内取货并送至窑炉的前端,然后攀爬agv通过窑炉前端的上料架把周转盒送至窑炉内;以上所有动作循环进行。

23.与现有技术相比,本实用新型的有益效果是:

24.1、本实用新型通过空盒仓实现对空周转盒的存放,与分离输送机构配合实现空周转盒的自动上料;

25.2、本实用新型周转盒的一侧为开口结构,便于上料组件将产品推入周转盒内,且设置了活动板,在定位关门组件的配合下,实现产品装满后,自动将活动板关上,防止产品掉落;

26.3、本实用新型上料组件实现产品的自动装盒;

27.4、本实用新型通过装盒升降组件将装满产品的周转盒输送至输送线上,并通过输送线将周转盒输送至连续提升机上;

28.5、本实用新型通过二维码扫描枪把周转盒上二维码内的信息读出并传送至仓储管理系统内,与攀爬agv的配合实现智能仓储;

29.6、本实用新型通过攀爬agv将智能仓库内的产品移动至窑炉内,实现对产品的自动烧制;

30.7、本实用新型具有减少人工使用量,降低工人劳动强度,降低产品不良率,取消纸质标识卡,降低产品仓储占地面积的特点。

附图说明

31.图1为本实用新型的俯视结构示意图;

32.图2为本实用新型的正视结构示意图;

33.图3为本实用新型装盒机的结构示意图;

34.图4为本实用新型分离输送机构的结构示意图;

35.图5为本实用新型升降分离组件的结构示意图;

36.图6为本实用新型定位关门组件的结构示意图;

37.图7为本实用新型空盒仓的结构示意图;

38.图8为本实用新型装盒升降组件与上料组件配合的结构示意图;

39.图9为本实用新型周转盒的结构示意图;

40.图10为本实用新型图9中a处的放大结构示意图;

41.图11为本实用新型输送线的结构示意图;

42.图12为本实用新型中间驳接组件的结构示意图;

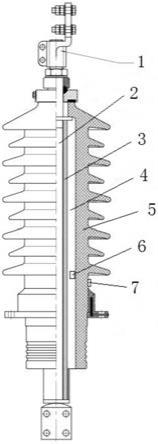

43.图13为本实用新型连续提升机的结构示意图;

44.图14为本实用新型上料架的结构示意图;

45.图中:1、压机;2、架空平台;3、装盒机;31、机架;32、分离输送机构;321、空盒仓支撑块;322、分离输送皮带;323、升降分离组件;324、分离输送机构安装板;325、顶板;326、第一到位传感器;327、升降模组;328、定位杆;33、空盒仓;331、空盒仓底板;332、空盒分料气缸;333、空盒托板;334、空盒缺料传感器;335、周转盒;3351、活动板;3352、固定板;3353、二维码;3354、弹簧;3355、活动块;3356、定位孔;3357、固定块;3358、旋转孔;3359、滑动杆;336、空盒仓支架;34、装盒升降组件;341、装盒升降组件安装支架;342、升降台支架;343、升降气缸;344、周转盒传感器;345、电动滚筒台;346、滑块导轨;35、定位关门组件;351、定位关门组件安装座;352、定位气缸;353、气缸连接板;354、旋转气缸;355、顶针安装板;356、定位顶针;357、挡板顶针;36、上料组件;361、上料输送皮带;362、满料传感器;363、推料板;364、挡料气缸;365、推料气缸;366、挡料板;367、产品挡片;368、导料槽;37、周转盒感应器;4、输送线;41、中间滚筒线;42、中间滚筒线传感器;43、来料传感器;44、安装支架;45、左滚筒线;46、出料传感器;47、中间驳接组件;471、安装底板;472、安装杆;473、第二到位传感器;474、驳接输送线;475、导杆;476、抬升气缸;48、右滚筒线;5、连续提升机;51、二维码扫描枪;6、攀爬agv;7、智能仓库;8、二楼平台;9、上料架;91、攀爬链条;10、窑炉。

具体实施方式

46.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

47.实施例1

48.请参阅图1

‑

14,本实用新型提供以下技术方案:一种铁氧体压制到进炉的自动化生产线,包括架空平台2和设置在架空平台2一侧的二楼平台8,架空平台2的两侧分别设有若干个压机1,架空平台2的上方设有与压机1相对应的装盒机3,架空平台2的底部连接有与装盒机3相对应的输送线4,输送线4输出端的一侧设有连续提升机5,连续提升机5的输出端位于二楼平台8上,二楼平台8的上方设有智能仓库7,智能仓库7与连续提升机5之间设有若干个攀爬agv6,二楼平台8的上方位于智能仓库7的侧面还设有窑炉10,窑炉10上设有上料架9,装盒机3、输送线4、连续提升机5、攀爬agv6、智能仓库7和窑炉10分别与控制器信号连接。

49.进一步地,装盒机3包括机架31,其中,机架31安装在架空平台2上,机架31上方的一端设有分离输送机构32,分离输送机构32的上方设有空盒仓33,分离输送机构32的一侧

设有装盒升降组件34,机架31上位于装盒升降组件34端部的两侧分别设有定位关门组件35,机架31上位于装盒升降组件34的一侧设有上料组件36,机架31上还连接有周转盒感应器37,周转盒感应器37与控制器信号连接。

50.通过采用上述技术方案,通过装盒机3对压机1压出的产品进行装盒操作。

51.进一步地,分离输送机构32包括分离输送皮带322,其中,分离输送皮带322安装在机架31上,分离输送皮带322的两侧分别设有空盒仓支撑块321,分离输送皮带322的中间位置设有升降分离组件323,升降分离组件323包括分离输送机构安装板324,其中,分离输送机构安装板324连接在分离输送皮带322上,分离输送机构安装板324的底部连接有升降模组327,分离输送机构安装板324的上方通过定位杆328滑动连接有顶板325,升降模组327的输出端与顶板325连接,顶板325的一侧设有第一到位传感器326,分离输送皮带322、第一到位传感器326和升降模组327分别与控制器信号连接。

52.通过采用上述技术方案,将空盒仓33内的空周转盒335分离出一个,并输送至装盒升降组件34上。

53.进一步地,定位关门组件35包括定位关门组件安装座351,其中,定位关门组件安装座351安装在机架31上,定位关门组件安装座351的上方连接有定位气缸352,定位气缸352的输出端上连接有气缸连接板353,气缸连接板353上连接有旋转气缸354,旋转气缸354的输出端上连接有顶针安装板355,顶针安装板355上连接有定位顶针356,定位顶针356的一侧设有若干个挡板顶针357。

54.通过采用上述技术方案,待空周转盒335的产品摆满后,通过定位关门组件35把周转盒335上的活动板3351旋转九十度使活动板3351阻挡住产品,防止产品掉落。

55.进一步地,空盒仓33包括空盒仓底板331,其中,空盒仓底板331安装在空盒仓支撑块321上,空盒仓底板331的上方连接有空盒仓支架336,空盒仓底板331上位于空盒仓支架336的两侧分别连接有空盒分料气缸332,空盒分料气缸332的输出端上连接有空盒托板333,空盒仓支架336的内部放置有若干个周转盒335,空盒仓支架336的下端上连接有空盒缺料传感器334,空盒缺料传感器334与控制器信号连接。

56.通过采用上述技术方案,用于放置空周转盒335,实现空周转盒335的自动上料。

57.进一步地,装盒升降组件34包括装盒升降组件安装支架341,其中,装盒升降组件安装支架341安装在机架31上,装盒升降组件安装支架341的一侧连接有滑块导轨346,滑块导轨346的滑块上连接有升降台支架342,升降台支架342的上方连接有电动滚筒台345,装盒升降组件安装支架341的上方连接有升降气缸343,升降气缸343的输出端与升降台支架342连接,电动滚筒台345的一侧连接有周转盒传感器344;上料组件36包括上料输送皮带361,其中,上料输送皮带361安装在机架31上,上料输送皮带361的一端连接有用于与压机1输出端连接的导料槽368,上料输送皮带361上方的两侧分别连接有产品挡片367,上料输送皮带361上连接有满料传感器362,上料输送皮带361上还连接有挡料气缸364和推料气缸365,推料气缸365位于挡料气缸364的一侧,推料气缸365的输出端上连接有推料板363,挡料气缸364的输出端上连接有挡料板366,周转盒传感器344、电动滚筒台345、上料输送皮带361和满料传感器362分别与控制器信号连接。

58.通过采用上述技术方案,通过上料组件36将压机1压制好的产品摆入至空周转盒335内;通过装盒升降组件34将装满产品的周转盒335输送至输送线4上。

59.进一步地,周转盒335一侧的上方连接有固定板3352,固定板3352上设有二维码3353,周转盒335的一侧为开口结构,周转盒335开口结构的两侧分别连接有固定块3357,固定块3357上转动连接有活动块3355,固定块3357上还设有定位孔3356,活动块3355上设有若干个旋转孔3358,固定块3357的内部设有与旋转孔3358相对应的滑动杆3359,滑动杆3359与周转盒335之间通过弹簧3354连接。

60.通过采用上述技术方案,便于将产品摆放在周转盒335上,且产品装满后可以防止产品掉落。

61.进一步地,输送线4包括中间滚筒线41,中间滚筒线41的两侧分别连接有与装盒机3相对应的左滚筒线45和右滚筒线48,中间滚筒线41、左滚筒线45和右滚筒线48均通过安装支架44与架空平台2连接,左滚筒线45和右滚筒线48上分别连接有来料传感器43,中间滚筒线41上连接有中间滚筒线传感器42,中间滚筒线41与左滚筒线45和右滚筒线48连接处的下方设有中间驳接组件47;中间驳接组件47包括安装底板471,其中,安装底板471通过安装杆472连接在中间滚筒线41上,安装底板471的上方通过导杆475滑动连接有驳接输送线474,安装底板471的底部连接有抬升气缸476,抬升气缸476的输出端与驳接输送线474连接,驳接输送线474上连接有第二到位传感器473,中间滚筒线41、中间滚筒线传感器42、来料传感器43、左滚筒线45、出料传感器46、右滚筒线48、第二到位传感器473以及驳接输送线474分别与控制器信号连接。

62.通过采用上述技术方案,通过输送线4将装满产品的周转盒335移动至连续提升机5上。

63.进一步地,连续提升机5出料端的上方连接有二维码扫描枪51,上料架9的内侧连接有攀爬链条91,二维码扫描枪51与控制器信号连接。

64.通过采用上述技术方案,通过二维码扫描枪51把周转盒335上二维码3353内的信息读出并传送至仓储管理系统内;攀爬链条91便于攀爬agv6将装满产品的周转盒335输送至窑炉10内。

65.实施例2

66.进一步地,本实用新型所述的铁氧体压制到进炉的自动化生产线的实现方法,包括以下步骤:

67.(一)、人工把空周转盒335每个扫描二维码后堆叠放置在空盒仓33内,空周转盒335由分离输送机构32分离一个并输送至装盒升降组件34的电动滚筒台345上;

68.(二)、然后定位关门组件35定位周转盒335上的定位孔3356和旋转孔3358,上料组件36把产品排列装进周转盒335内,装满后定位关门组件35把周转盒335上的活动板3351旋转九十度使活动板3351阻挡住产品,防止产品掉落,然后定位关门组件35的定位气缸352后退,松开周转盒335;

69.(三)、然后装盒升降组件34带动周转盒335降至架空平台2的下方,电动滚筒台345把周转盒335送至输送线4的左滚筒线45上;

70.(四)、左滚筒线45把周转盒335向中间滚筒线41方向输送,输送至左滚筒线45末端时,出料传感器46感应到之后,中间驳接组件47上的抬升气缸476推出,推动驳接输送线474上升至左滚筒线45的高度,周转盒335被输送至驳接输送线474上,同时驳接输送线474带动周转盒335移动至末端的第二到位传感器473感应到后,然后抬升气缸476带动驳接输送线

474下降,下降至驳接输送线474上表面低于中间滚筒线41的面,然后中间滚筒线41带动周转盒335向连续提升机5方向移动;

71.(五)、连续提升机5把周转盒335从输送线4的末端提升至二楼平台8上,二维码扫描枪51把周转盒335上二维码3353内的信息读出并传送至仓储管理系统内;

72.(六)、仓储管理系统下达指令至攀爬agv6,使攀爬agv6驳接此周转盒335并送至智能仓库7的指定货架内;

73.(七)、根据生产订单安排仓储管理系统下达指令使攀爬agv6把对应型号的产品从智能仓库7内取货并送至窑炉10的前端,然后攀爬agv6通过窑炉10前端的上料架9把周转盒335送至窑炉10内;以上所有动作循环进行。

74.本技术中所有的气缸上均设有电磁阀,电磁阀与控制器信号连接。

75.本技术中分离输送皮带322选用怡合达公司销售的kqp01

‑

b430

‑

l600

‑

120

‑

ta220

‑

scm

‑

100

‑

d

‑

t型;第一到位传感器326选用松下公司销售的pm

‑

l45型;升降模组327选用东力公司销售的2tnf10

‑

3型;空盒分料气缸332选用怡合达公司销售的wgu02

‑

50

‑

50

‑

2型;空盒缺料传感器334选用怡合达公司销售的zjg03

‑

f

‑

1.5

‑

m8型;升降气缸343选用smc公司销售的mdbf63

‑

700z

‑

w

‑

m9p

‑

型;周转盒传感器344选用怡合达公司销售的zkj01型;电动滚筒台345选用米思米公司销售的mor38

‑

300

‑

20型;定位气缸352选用怡合达公司销售的wgu02

‑

25

‑

30

‑

2型;旋转气缸354选用smc公司销售的cdrq2bx20

‑

90

‑

a90型;上料输送皮带361选用怡合达公司销售的kpk51

‑

b70

‑

l1000

‑

25

‑

sa200

‑

inv

‑5‑

a

‑

t型;满料传感器362选用怡合达公司销售的zjh10

‑

2型;挡料气缸364选用怡合达公司销售的wgu02

‑

12

‑

20

‑

2型;推料气缸365选用怡合达公司销售的wgu02

‑

12

‑

50

‑

2型;周转盒感应器37选用怡合达公司销售的zkj01型;中间滚筒线41选用怡合达公司销售的ksh01

‑

50

‑

b400

‑

d60

‑

20

‑

n60

‑

f

‑

a型;中间滚筒线传感器42选用怡合达公司销售的zjh10

‑

2型;来料传感器43选用怡合达公司销售的zjh10

‑

2型;左滚筒线45和右滚筒线48选用怡合达公司销售的ksh01

‑

50

‑

b400

‑

d60

‑

20

‑

n20

‑

f

‑

a型;出料传感器46选用怡合达公司销售的zjh10

‑

2型;第二到位传感器473选用怡合达公司销售的zkj01型;驳接输送线474选用怡合达公司销售的kqh01

‑

b300

‑

l255

‑

25

‑

sa200

‑

inv

‑

25

‑

k

‑

s型;抬升气缸476选用怡合达公司销售的wgj06

‑

100

‑

50

‑

y

‑

2型;连续提升机5选用禹剑公司销售的yj

‑

tsj型;二维码扫描枪51选用霍尼韦尔销售的oh430型;攀爬agv6选用合肥井松智能科技股份有限公司销售的spp00型;智能仓库7选用合肥井松智能科技股份有限公司销售的spp002型;控制器选用三菱公司销售的fx3u

‑

128mt/es

‑

a型。

76.综上所述,本实用新型通过空盒仓33实现对空周转盒335的存放,与分离输送机构32配合实现空周转盒335的自动上料;本实用新型周转盒335的一侧为开口结构,便于上料组件36将产品推入周转盒335内,且设置了活动板3351,在定位关门组件35的配合下,实现产品装满后,自动将活动板3351关上,防止产品掉落;本实用新型上料组件36实现产品的自动装盒;本实用新型通过装盒升降组件34将装满产品的周转盒335输送至输送线4上,并通过输送线4将周转盒335输送至连续提升机5上;本实用新型通过二维码扫描枪51把周转盒335上二维码3353内的信息读出并传送至仓储管理系统内,与攀爬agv6的配合实现智能仓储;本实用新型通过攀爬agv6将智能仓库7内的产品移动至窑炉10内,实现对产品的自动烧制;本实用新型具有减少人工使用量,降低工人劳动强度,降低产品不良率,取消纸质标识卡,降低产品仓储占地面积的特点。

77.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。