1.本实用新型涉及到鼠标生产技术领域,具体涉及一种鼠标滚轮自动分穴流水线。

背景技术:

2.目前社会上计算机的使用越来越多,作为计算机的必备物品之一的鼠标也显得越来越重要。现有的鼠标通常由光学感应器、光学透镜、发光二极管、微动、轻触式按键、滚轮、连线、接口、外壳等组成。

3.在鼠标滚轮的过程中,通常由模具内的顶针顶出后,多个穴号中的鼠标滚轮直接进入到同一容器中放置。但若是出现次品,很难分出是哪个穴生产的产品;同时鼠标滚轮在容器中没有固定方向,在组装生产时需安排专人去排序摆放工件,降低了生产效率。

4.因此,现有技术中有人采用人工将成型的鼠标滚轮放置在分穴治具上以克服上述问题。然而,采用上述方式进行分穴存在如下缺陷:首先,工人劳动强度大,工作效率低,并且随着劳动次数的增加,工人愈加的疲劳,工作效率下降;另外,对于某些带有镜面或对外观要求较高的滚轮,采用人工分穴以及常规分穴治具将无法避免磕碰伤,产品质量不可保证。

技术实现要素:

5.针对现有技术的不足,本实用新型的目的是提供一种鼠标滚轮自动分穴流水线,可以提高产品质量,提高生产效率。

6.为达到上述目的,本实用新型采用的技术方案如下:

7.一种鼠标滚轮自动分穴流水线,其关键在于:包括工作平台,在所述工作平台的左侧设置有下料线,所述下料线通过支撑板连接有回流线,该回流线设于所述下料线的上方,在所述回流线上设置有推入机构,在所述工作平台的中部设置有下料机构,在所述下料机构上连接有夹紧机构,且该夹紧机构可在所述下料机构的驱动下上下移动,在所述工作平台的右侧设置有顶出机构,所述推入机构用于将回流线上的滚轮载具推入所述夹紧机构,所述顶出机构用于将夹紧机构上的滚轮载具顶出并送入所述下料线。

8.进一步的,所述回流线与下料线上均设置有用于对滚轮载具进行定位的定位机构。

9.进一步的,所述定位机构包括第一定位板与第二定位板,在所述第一定位板与第二定位板之间形成所述滚轮载具的输送通道,在该输送通道的进口处形成有导向口。

10.进一步的,所述推入机构包括推入气缸,在所述推入气缸的活塞杆上连接有推入板,该推入板位于所述回流线的上方。

11.进一步的,所述下料机构包括固定在所述工作平台上的升降气缸,所述升降气缸的顶端与位于工作平台上方的升降板相连,在所述升降板的周侧还连接有导向杆,所述导向杆的下部穿设于所述工作平台上固定的导向套内。

12.进一步的,所述夹紧机构包括夹紧气缸与限位挡块,所述夹紧气缸与限位挡块分

别设于所述升降板的前后两侧,在所述夹紧气缸的活塞杆上连接有与所述限位挡块相配合的夹紧块。

13.进一步的,所述限位挡块呈l字形,该限位挡块的竖向部分设于所述升降板的后侧,所述限位挡块的横向部分设于升降板的右侧。

14.进一步的,所述顶出机构包括支撑台,在所述支撑台上设置有顶出气缸,所述顶出气缸的活塞杆上连接有顶出块,该顶出块朝向所述下料线设置。

15.进一步的,所述回流线的右侧设置有上料检测机构,所述下料线的左侧设置有下料检测机构。

16.本实用新型的显著效果是:

17.流水线包括回流线、下料线、推入机构、夹紧机构、下料机构、顶出机构,回流线用于自动传送鼠标滚轮的空载具,推入机构用于将空载具推入由下料机构顶升后的夹紧机构上,之后由机械手将成型后的鼠标滚轮夹取放置在空载具上,下料机构带动夹紧机构回位,由顶出机构将装载有鼠标滚轮的载具顶出夹紧机构并送入下料线,所述下料线将装载有鼠标滚轮的载具输出。与传统的人工分穴相比,采用本流水线与机械手相配合即可实现全自动的滚轮分穴,从而节省了大量的人工成本,提高了整体工作效率,同时还避免了具有镜面结构或外观要求较高的鼠标滚轮的磕碰伤,有效提高了产品的良品率。

附图说明

18.图1是本实用新型的结构示意图;

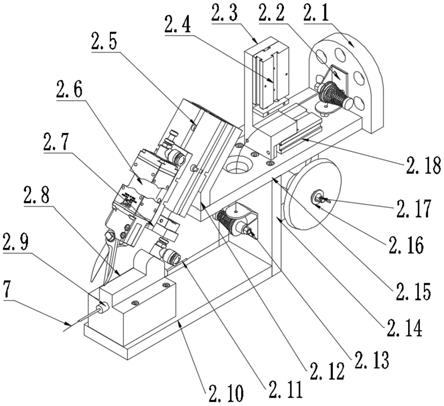

19.图2是本实用新型的左视图;

20.图3是本实用新型的俯视图。

具体实施方式

21.下面结合附图对本实用新型的具体实施方式以及工作原理作进一步详细说明。

22.如图1

‑

图3所示,一种鼠标滚轮自动分穴流水线,包括工作平台1,在所述工作平台1的左侧设置有下料线2,所述下料线2通过支撑板3连接有回流线4,该回流线4设于所述下料线2的上方,在所述回流线4上设置有推入机构5,在所述工作平台1的中部设置有下料机构6,在所述下料机构6上连接有夹紧机构7,且该夹紧机构7可在所述下料机构6的驱动下上下移动,在所述工作平台1的右侧设置有顶出机构8,所述推入机构5用于将回流线4上的滚轮载具9推入所述夹紧机构7,所述顶出机构8用于将夹紧机构7上的滚轮载具9顶出并送入所述下料线2。

23.本例中,所述回流线4与下料线2上均设置有用于对滚轮载具9进行定位的定位机构,所述定位机构包括第一定位板10与第二定位板11,在所述第一定位板10与第二定位板11之间形成所述滚轮载具9的输送通道12,在该输送通道12的进口处形成有导向口13。

24.本例中,所述推入机构5包括推入气缸51,在所述推入气缸51的活塞杆上连接有推入板52,该推入板52位于所述回流线4的上方,且所述推入板52不与上述的定位机构发生干涉。

25.本例中,所述下料机构6包括固定在所述工作平台1上的升降气缸61,所述升降气缸61的顶端与位于工作平台1上方的升降板62相连,在所述升降板62的周侧还连接有导向

杆63,所述导向杆63的下部穿设于所述工作平台1上固定的导向套64内。

26.本例中,所述夹紧机构7包括夹紧气缸71与限位挡块72,所述夹紧气缸71与限位挡块72分别设于所述升降板62的前后两侧,在所述夹紧气缸71的活塞杆上连接有与所述限位挡块72相配合的夹紧块73。

27.进一步的,所述限位挡块72呈l字形,该限位挡块72的竖向部分设于所述升降板62的后侧,所述限位挡块72的横向部分设于升降板62的右侧。

28.本例中,所述顶出机构8包括支撑台81,在所述支撑台81上设置有顶出气缸82,所述顶出气缸82的活塞杆上连接有顶出块83,该顶出块83朝向所述下料线2设置。

29.本例中,为了实现全自动鼠标滚轮的分穴过程,所述回流线4的右侧设置有上料检测机构14,所述下料线2的左侧设置有下料检测机构15,并将上料检测机构14、下料检测机构15以及回流线4、下料线2、推入机构5、夹紧机构7、下料机构6、顶出机构8均电连接至控制装置,即可实现各个机构的有序配合,实现全自动化生产。

30.本实施例所述的分穴流水线在生产中的步骤如下:

31.1.接通电源气源,按启动开关,流水线运转,升降气缸61出位,顶出气缸82、夹紧气缸71、推入气缸51回位;

32.2.将空载具9放入回流线4并流向末端,上料检测机构14感应到载具9,流水线停止,推入气缸将载具9推入夹紧机构7,夹紧气缸夹紧71,顶出气缸82回位;

33.3.机械手感应到空载具9到位,将滚轮产品放入载具9,机械手上升,升降气缸61回位,夹紧气缸71打开,顶出气缸82将载具9推入下料线2;

34.4.载具9流入下料线2末端,下料检测机构15感应到载具9,流水线停止,拿出载具9取出产品,将空载具9放入回流线4;

35.5.以上动作,循环运转。

36.以上对本实用新型所提供的技术方案进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。