1.本发明涉及叶轮机械的技术领域,具体地,涉及一种单级压气机放大模化方法及系统。

背景技术:

2.压气机作为核心机的三大部件之一,对核心机以及整台发动机的研制都有着举足轻重的作用。为提升压气机的性能,需要获得压气机详细的流场,对流场结构进行深入细致的分析,研究各种损失的机理,提出对应的改进方案。然而,到目前为止,压气机内部的详细流场很难直接获得。从实验的角度来看,由于压气机叶片短、叶排之间的轴向间隙小以及高温、高压的工作环境,还有昂贵的高速试验费用等原因,用常规的方法很难对其内部流场进行详细的试验测量。从仿真的角度来看,虽然对于叶轮机械的全三维计算有了很大的进展,但是对于压气机而言,计算成本代价大,计算结果不够精细,不能很好反映出压气机内部的损失机理。

3.针对以上难题,研究人员针对压气机特点,提出并发展了压气机放大模化的方法。通过模化,使得压气机与对应的放大模型压气机的流场相似,即用低速放大的压气机的实验结果来反映出原型的流场结构和流动参数的变化趋势,并在此基础上对压气机提出改进设计方案。但在过去的研究中,马赫数ma和雷诺数re被认为是保持流场相似性的关键参数之一。

4.公开号为cn110032784a的中国发明专利文献公开了一种带封严篦齿的高速轴流压气机的低速模化设计方法,根据高速轴流压气机的转子与静子叶片叶型模化设计,确定压气机篦齿封严腔低速模化设计方案并分别进行建模和网格划分,并且通过雷诺平均ns方程求解设计点工况的流场数值解,对该流场进行不同方面的对比分析,最后将绝热效率最接近高速原型的低速模化设计方案中的篦齿个数作为低速方案的最优篦齿个数以实现其优化制造。

5.针对上述中的相关技术,发明人认为上述方法在进行实际的放大过程中,很难同时保证雷诺数和马赫数相同,因此原型机与模化后的压气机的流场差异是不可避免的。另外,叶顶间隙和扩压器等几何尺寸是不可能随比例放大的,它们的差异必然会影响流场的相似性。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种单级压气机放大模化方法及系统。

7.根据本发明提供的一种单级压气机放大模化方法,包括如下步骤:

8.模型建立步骤:将原模型进行放大,得到放大模型;

9.间隙修正步骤:采用叶顶间隙修正放大模型;

10.尺寸修正步骤:采用扩压器出口尺寸修正放大模型;

11.使用步骤:基于放大模型进行气动实验和计算,对原模型进行气动性能分析。

12.优选的,在所述模型建立步骤中,将原模型几何尺寸按照放大因子进行放大,同时保证放大后压气机的质量流量系数和机器马赫数不变。

13.优选的,在所述间隙修正步骤中,按照间隙损失原则,采用压气机动叶的叶顶间隙修正放大模型,保证压气机的间隙损失和总损失的比值不变。

14.优选的,在所述尺寸修正步骤中,采用压气机的扩压器出口半径修正放大模型,保证压气机的扩压器摩擦损失系数不变。

15.优选的,在所述模型建立步骤中,

[0016][0017]

式中φ为质量流量系数,q为压气机进口体积流量,u2为叶轮圆周速度,d2为叶轮直径,π表示圆周率;

[0018][0019]

式中为机器马赫数,κ为绝热指数,r为气体常数,t0为进口总温。

[0020]

优选的,在所述间隙修正步骤中,

[0021][0022]

式中h

′

l,i

为原型间隙损失,h

′

l,m

为放大模型间隙损失,sf为放大因子;

[0023]

间隙损失计算所用公式包括:

[0024][0025]

式中h

l

为叶顶间隙内的气动损失,h

s

为泄露流引起的二次流损失修正,h

′

l

为叶顶间隙内的总气动损失,ε

m

为叶顶间隙,d

m

为叶顶间隙的四倍水力直径,g

l

为叶轮单流道质量泄漏量,g

b

为机匣附件边界层质量流量,g

c

为叶轮单通道质量流量,g为重力加速度。为叶轮雷诺数,re

ε

为叶顶间隙处雷诺数;

[0026]

叶轮雷诺数和叶顶间隙处雷诺数计算所用公式包括:

[0027][0028]

式中ν为流体运动粘度,为平均泄露流速度;

[0029]

叶轮单流道的泄漏流量计算所用公式包括:

[0030][0031]

式中ρ

i

为单个叶顶间隙区域内的流体密度,s

i

为叶顶间隙面积,v

i

为泄露流速度,p

pi

为叶顶间隙压力面压力,p

si

为叶顶间隙吸力面压力。计算泄漏流量时将叶顶间隙分为多个单元,i为单元序号。

[0032]

优选的,在所述尺寸修正步骤中,

[0033][0034]

式中c

fd

为摩擦损失系数,k

c

为无叶扩压器摩擦因子,b3为扩压器出口宽度,b

d

为扩压器的阻塞系数,t

dm

为扩压器中段的静温,t

total,dm

为扩压器中段总温,n为流体粘性的温度修正指数,r2为叶轮出口半径,r3为扩压器出口半径,b2为叶轮出口宽度,re

dm

为扩压器中段雷诺数;

[0035]

扩压器中段雷诺数计算所用公式包括:

[0036][0037]

式中r

dm

为扩压器中段半径,v

dm

为扩压器中段气流速度,ν为流体运动粘度。

[0038]

根据本发明提供的一种单级压气机放大模化系统,包括如下模块:

[0039]

模型建立模块:将原模型进行放大,得到放大模型;

[0040]

间隙修正模块:采用叶顶间隙修正放大模型;

[0041]

尺寸修正模块:采用扩压器出口尺寸修正放大模型;

[0042]

使用模块:基于放大模型进行气动实验和计算,对原模型进行气动性能分析。

[0043]

优选的,在所述模型建立模块中,将原模型几何尺寸按照放大因子进行放大,同时保证放大后压气机的质量流量系数和机器马赫数不变。

[0044]

优选的,在所述间隙修正模块中,按照间隙损失原则,采用压气机动叶的叶顶间隙修正放大模型,保证压气机的间隙损失和总损失的比值不变;

[0045]

在所述尺寸修正模块中,采用压气机的扩压器出口半径修正放大模型,保证压气机的扩压器摩擦损失系数不变。

[0046]

与现有技术相比,本发明具有如下的有益效果:

[0047]

1、本发明提供的单级压气机放大模化方法,在原放大模型的基础上,基于压气机动叶叶顶间隙损失准则,修正了不可能随放大因子放大的叶顶间隙对流场相似性的影响;

[0048]

2、本发明提供的单级压气机放大模化方法,在原放大模型的基础上,基于扩压器的摩擦损失系数相等的原则,修正了不可能随放大因子放大的扩压器出口半径对流场相似

性的影响;

[0049]

3、本发明提供的单级压气机放大模化方法,可以在保证压气机的质量流量系数和机器马赫数不变的前提下,显著提高放大模型与原模型的流场相似度,从而真正实现放大模型与原模型的气动性能相似。

附图说明

[0050]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0051]

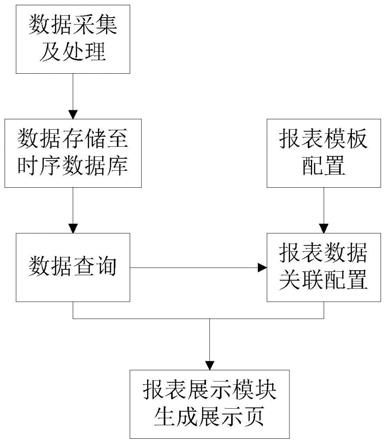

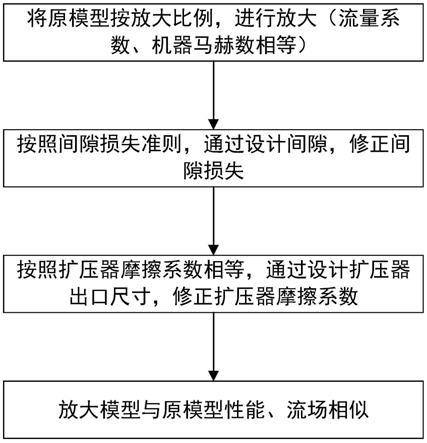

图1为单级压气机放大模化方法的流程图;

[0052]

图2为几何放大模型与原模型的性能对比图;

[0053]

图3为通过间隙损失准则修正后的放大模型与原模型的性能对比图;

[0054]

图4为通过间隙损失准则、扩压器的摩擦损失系数修正后的放大模型与原模型的性能对比图。

具体实施方式

[0055]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0056]

本发明实施例公开了一种单级压气机放大模化方法,如图1所示,包括如下步骤:模型建立步骤:将原模型进行放大,得到放大模型。将原模型几何尺寸按照放大模化所需的放大因子进行放大,同时保证压气机的质量流量系数和机器马赫数不变。将原机型几何尺寸按照放大比例(sf)进行放大,同时根据部分相似原理忽略了雷诺数的影响,保证质量流量系数和机器马赫数不变。

[0057]

在模型建立步骤中,计算公式如下:

[0058][0059]

式中φ为质量流量系数,q为压气机进口体积流量,u2为叶轮圆周速度,d2为叶轮直径,π表示圆周率。

[0060]

模型建立步骤所用公式包括:

[0061][0062]

式中为机器马赫数,κ为绝热指数,r为气体常数,t0为进口总温。

[0063]

间隙修正步骤:按照间隙损失原则,采用压气机动叶的叶顶间隙修正放大模型,保证压气机的间隙损失和总损失的比值不变。根据压气机的流动特点,当流场相似时,间隙损失(h

′

l

)在总损失(w)中的比值为一个定值,因此,在放大模型设计中,通过修正叶顶间隙,来保证h

′

l

/w不变。

[0064]

在间隙修正步骤中,计算公式如下:

[0065][0066]

式中h

′

l,i

为原型间隙损失,h

′

l,m

为放大模型间隙损失,sf为放大因子。

[0067]

间隙损失计算所用公式包括:

[0068][0069]

式中h

l

为叶顶间隙内的气动损失,h

s

为泄露流引起的二次流损失修正,h

′

l

为叶顶间隙内的总气动损失,ε

m

为叶顶间隙,d

m

为叶顶间隙的四倍水力直径,g

l

为叶轮单流道质量泄漏量,g

b

为机匣附件边界层质量流量,g

c

为叶轮单通道质量流量,g为重力加速度。为叶轮雷诺数,re

ε

为叶顶间隙处雷诺数。

[0070]

叶轮雷诺数和叶顶间隙处雷诺数(re

ε

)计算所用公式包括:

[0071][0072]

式中ν为流体运动粘度,为平均泄露流速度;

[0073]

叶轮单流道的泄漏流量(g

l

)计算所用公式包括:

[0074][0075]

式中ρ

i

为单个叶顶间隙区域内的流体密度,s

i

为叶顶间隙面积,v

i

为泄露流速度,p

pi

为叶顶间隙压力面压力,p

si

为叶顶间隙吸力面压力。计算泄漏流量时将叶顶间隙分为多个单元,i为单元序号。

[0076]

尺寸修正步骤:采用压气机的扩压器出口半径修正放大模型,保证压气机的扩压器的摩擦损失系数不变。根据压气机的流动特点,当流场相似时,扩压器的摩擦损失系数c

fd

应该相同,因此,在放大模型设计中,通过修正扩压器出口半径(r3),来保证摩擦损失系数c

fd

不变。

[0077]

在尺寸修正步骤中,计算公式如下:

[0078][0079]

式中c

fd

为摩擦损失系数,k

c

为无叶扩压器摩擦因子,b3为扩压器出口宽度,b

d

为扩压器的阻塞系数,t

dm

为扩压器中段的静温,t

total,dm

为扩压器中段总温,n为流体粘性的温度修正指数,r2为叶轮出口半径,r3为扩压器出口半径,b2为叶轮出口宽度,re

dm

为扩压器中段雷诺数。

[0080]

扩压器中段雷诺数(re

dm

)计算所用公式包括:

[0081][0082]

式中r

dm

为扩压器中段半径,v

dm

为扩压器中段气流速度,ν为流体运动粘度。

[0083]

使用步骤:基于放大模型进行气动实验和计算,对原模型进行气动性能分析。将压气机原模型按照几何比例的要求进行放大,放大模型通过采用间隙修正模型和扩压器半径修正模型,从而保证了其流场与原型流场相似,因此,基于放大模型获得的气动实验和计算数据,可以直接用于原型的气动性能分析;对于放大模型的气动优化设计,也可以通过反演技术,直接用于原型的气动优化设计。

[0084]

以一台单级压气机的放大模化设计为例,如图2所示,原模型根据3:1的比例将几何尺寸放大后,其性能与原型性能的对比,从图中可以发现,在设计点,等熵效率误差为3%,压比误差为2.4%,图中prototype中文译文为原型,compressor中文译为压气机,a表示根据3:1的几何比例放大后获得的压气机;采用间隙损失准则修正后,如图3所示,设计点等熵效率误差为1.5%,压比误差为1.8%,近失速点流量误差为4%,图中b表示在压气机a的基础上采用间隙放大修正模型后的压气机;采用扩压器摩擦系数准则进一步修正,如图4所示,设计点效率误差降为0.7%,压比误差降0.8%,图中c表示在压气机b的基础上,进一步采用扩压器出口半径放大修正模型后获得的压气机。这样,可以认为:放大模型与原模型流场相似。

[0085]

需要说明的是,本发明提供的单级压气机高压级模化方法中的步骤,本领域技术人员可以参照系统的技术方案实现方法的步骤流程,即系统中的实施例可理解为实现方法的优选例,在此不予赘述。本发明提出新的修正准则,来保证流场的相似性。

[0086]

本发明根据放大因子,将原模型几何放大,同时保证质量流量系数和机器马赫数不变;在放大模型的基础上,采用间隙损失准则,通过间隙修正,提高流场的相似性;采用扩压器摩擦系数准则,通过扩压器出口尺寸修正,进一步提高流场的相似性。采用该方法设计的单级压气机放大模型,其流场与原型具有很高的相似性,从而保证了效率、压比与原模型基本相等。

[0087]

本发明实施例还公开了一种单级压气机放大模化系统,包括如下模块:模型建立模块:将原模型进行放大,得到放大模型。将原模型几何尺寸按照放大因子进行放大,同时保证放大后压气机的质量流量系数和机器马赫数不变。间隙修正模块:采用叶顶间隙修正放大模型。按照间隙损失原则,采用压气机动叶的叶顶间隙修正放大模型,通过修正放大后

的动叶叶顶间隙,保证压气机的间隙损失和总损失的比值不变。尺寸修正模块:采用扩压器出口半径放大修正模型。采用压气机的扩压器出口半径修正放大模型,保证压气机的扩压器摩擦损失系数不变。使用模块:基于放大模型进行气动实验和计算,对原模型进行气动性能分析。

[0088]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

[0089]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。