1.本发明涉及机器人关节技术领域,特别是涉及一种新型协作机器人关节模组。

背景技术:

2.伴随着协作机器人日益受到市场推崇,它的一个重要组成部分——关节模组,开始倍受关注,这也使得行业人员对它的研究更加成熟。但是关节模组依旧普遍存在以下问题:

3.1、结构复杂,不易安装;

4.2、运行振动大,不平稳;

5.3、工作时发热严重,性能不佳。

技术实现要素:

6.基于此,本发明的目的在于克服现有技术中的缺点和不足,提供一种新型协作机器人关节模组。

7.一种新型协作机器人关节模组,包括关节本体、谐波减速机、电机、制动器和制动器安装座、输入端编码器、输出端编码器、驱动器;

8.所述关节本体的第一端内设有谐波减速机,所述谐波减速机设有输入轴和输出轴;所述输入轴套设在输出轴的外侧;所述输出轴贯穿所述谐波减速机,输出轴的第一端设有连接盘,输出轴的第二端延长到输入轴的第二端以外;

9.所述电机设置在关节本体内,且套设在输入轴外;所述电机的转子与输入轴连接,电机的定子与关节本体的内壁连接;

10.所述制动器安装座设置在关节本体内,并位于所述输入轴外,所述制动器安装在所述制动器安装座上;所述制动器的转子与输入轴的侧面连接,所述制动器的转子位于靠近电机的一侧;制动器的定子的内圈与输出轴之间设有输入轴承;

11.所述输入端编码器与所述输入轴的第二端连接;

12.所述输出端编码器与所述输出轴的第二端连接;和

13.所述驱动器设置在关节本体上,并与所述电机、制动器、输入端编码器、输出端编码器电连接。

14.本发明所述的新型协作机器人关节模组,通过制动器安装座固定制动器,所述制动器的转子位于靠近电机的一侧,使制动器实现倒装方式,进而把输入轴承设计在其内部,不仅使谐波减速机的输入轴的设计长度大大缩短,提升了其刚性,同时还加大了谐波减速机内孔直径,方便过线;

15.本发明的新型协作机器人关节模组,具有高集成化、体积小的特点,大大节约了内部空间,并采用定制轻型的谐波减速机,使关节模组整体体积较小;本发明的关节模组连接处结构简单、拆装方便。

16.进一步地,所述输入端编码器包括输入端编码器静盘和输入端编码器码盘;所述

输入端编码器静盘设置在制动器安装座上;所述输入端编码器码盘与所述输入轴连接;

17.所述输出端编码器包括输出端编码器静盘和输出端编码器码盘;所述输出端编码器静盘设置在制动器安装座上;所述输出端编码器码盘与所述输出轴连接。

18.进一步地,所述制动器安装座上设有若干第一安装柱和第二安装柱;所述第一安装柱和第二安装柱分别与输入端编码器静盘以及输出端编码器静盘连接;所述第一安装柱的长度短于所述第二安装柱的长度。

19.采用上述进一步方案的有益效果是,输入端编码器和输出端编码器的结构简单、安装方便:将双编码器(输入和输出)分开设计,这样组装时操作便捷,方便调节单个编码器码盘和静盘的距离。

20.进一步地,所述输入轴上设有第一沉槽;所述输入端编码器码盘通过机米螺丝固定在第一沉槽内;所述输出轴上设有第二沉槽;所述输出端编码器码盘通过机米螺丝固定在第二沉槽内。

21.采用上述进一步方案的有益效果是,谐波减速机的输入轴和输出轴上设计有沉槽结构,输入端编码器码盘以及输出端编码器码盘上设计有径向的螺丝紧固通孔结构,方便微调编码器到合适位置之后,再与对应的第一沉槽和第二沉槽锁紧,该结构很简单,组装也方便,同时还能保证精度和功能需求。

22.进一步地,所述制动器的转子上设有径向的螺丝紧固通孔,所述输入轴上设有第三沉槽;制动器的转子通过螺丝穿过螺丝紧固通孔与第三沉槽连接。

23.采用上述进一步方案的有益效果是,制动器的转子上设计有径向的螺丝紧固通孔结构,方便将其固定在谐波减速机输入轴的第三沉槽上。

24.进一步地,还包括驱动器安装座;所述驱动器设置在驱动器安装座上;所述制动器安装座上设有若干第三安装柱,所述驱动器安装座上设有对应第三安装柱的定位凸台;驱动器安装座通过螺丝穿过定位凸台与第三安装柱连接。

25.采用上述进一步方案的有益效果是,制动器安装座和驱动器安装座上设计有对应的第三安装柱以及定位凸台,通过螺丝和定位销将第三安装柱以及定位凸台紧固连接,既可以实现二者的精准定位又可以相互支撑。

26.进一步地,所述第三安装柱设置在第二安装柱的外侧,第三安装柱的长度长于第二安装柱的长度。

27.采用上述进一步方案的有益效果是,所述第三安装柱设置在第二安装柱的外侧,第三安装柱的长度长于第二安装柱的长度,安装后可对安装在制动器安装座上的输出端编码器起到保护作用。

28.进一步地,所述驱动器安装座位于所述输出轴外;还包括输出轴承;所述输出轴承设置在所述输出轴以及所述驱动器安装座之间。

29.进一步地,所述输入轴承和输出轴承为精密轴承。

30.采用上述进一步方案的有益效果是,为了节约内部空间,把输入轴承设计安装在制动器的内部,把输出轴承设计安装在驱动器安装座的内部;输入轴承和输出轴承为精密轴承,其运行平稳、振动小、精度高:在谐波减速机的输入轴和输出轴的末端都设置有高精密轴承支撑结构,使其在运行过程中的轴跳动和回转精度在可控范围内,以此来确保编码器的安装要求,达到高精度;同时较高的同轴度使模组运行也更加平稳了,在一定程度上也

改善了振动问题,提升了整机的可靠性和使用寿命。

31.进一步地,所述电机的定子与所述关节本体的内部胶粘连接;所述关节本体为铝制关节本体。

32.采用上述进一步方案的有益效果是,电机的定子和转子分别采用胶粘方式固定在关节本体和减速机输入轴上,充分利用和节约了内部结构空间,使关节模组整体体积大大缩小;电机的定子采用特殊的绕线方式,使其工作时发热很低,阻断了关节模组温升高的直接来源之一,另外电机的定子是直接胶粘在关节本体内部,并且关节本体采用导热性良好的铝制材料,这就使得电机定子产生的热量可以及时快速传导出去。

33.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

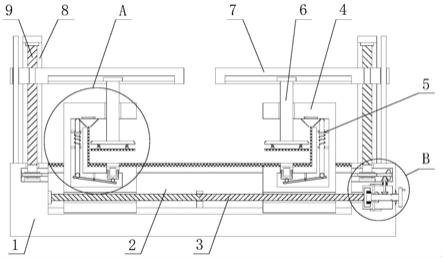

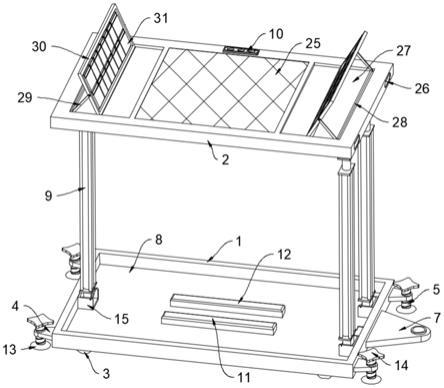

34.图1为本发明的新型协作机器人关节模组的装配结构分解示意图;

35.图2为本发明的新型协作机器人关节模组的装配结构剖面示意图;

36.图3为本发明的谐波减速机的结构示意图;

37.图4为本发明的制动器安装座的结构示意图;

38.图5为本发明的驱动器安装座的结构示意图;

39.图6为本发明的输入端编码器码盘或输出端编码器码盘的结构示意图。

40.图中:10、关节本体;20、谐波减速机;21、输入轴;211、第一沉槽;212、第三沉槽;22、输出轴;221、第二沉槽;23、连接盘;24、输入轴承;25、输出轴承;31、电机的转子;32、电机的定子;40、制动器;41、制动器的转子;42、制动器的定子;50、制动器安装座;51、第一安装柱;52、第二安装柱;53、第三安装柱;61、输入端编码器静盘;62、输入端编码器码盘;621、螺丝紧固通孔;63、输出端编码器静盘;64、输出端编码器码盘;70、驱动器;80、驱动器安装座;81、定位凸台;90、关节封盖。

具体实施方式

41.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

42.需要理解的是,在本技术的描述中,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,也即,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。此外,除非另有说明,“多个”的含义是两个或两个以上。

43.需要说明的是,在本技术的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”、“空心”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,

可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

44.请参阅图1至图6,本实施例的一种新型协作机器人关节模组,包括关节本体10、谐波减速机20、电机、制动器40和制动器安装座50、输入端编码器、输出端编码器、驱动器70、驱动器安装座80、输入轴承24和输出轴承25、关节封盖90;

45.具体的,所述关节本体10的第一端内设有谐波减速机20,所述谐波减速机20设有输入轴21和输出轴22;所述输入轴21套设在输出轴22的外侧;所述输出轴22贯穿所述谐波减速机20,输出轴22的第一端设有连接盘23,输出轴22的第二端延长到输入轴21的第二端以外。

46.具体的,所述电机设置在关节本体10内,且套设在输入轴21外;所述电机的转子31与输入轴21连接,电机的定子32与关节本体10的内壁连接;优选地,所述电机的定子32与所述关节本体10的内部胶粘连接;所述关节本体10为铝制关节本体。

47.具体的,所述制动器安装座50设置在关节本体10内,并位于所述输入轴21外,所述制动器40安装在所述制动器安装座50上;所述制动器40的转子与输入轴21的侧面连接,所述制动器40的转子位于靠近电机的一侧;制动器40的定子的内圈与输出轴22之间设有输入轴承24。

48.具体的,所述输入端编码器与所述输入轴21的第二端连接;所述输出端编码器与所述输出轴22的第二端连接;

49.更具体的,所述输入端编码器包括输入端编码器静盘61和输入端编码器码盘62;输入端编码器静盘61和输入端编码器码盘62相邻设置;所述输入端编码器静盘61设置在制动器安装座50上;所述输入端编码器码盘62与所述输入轴21连接;

50.所述输出端编码器包括输出端编码器静盘63和输出端编码器码盘64;输出端编码器静盘63和输出端编码器码盘64相邻设置;所述输出端编码器静盘63设置在制动器安装座50上;所述输出端编码器码盘64与所述输出轴22连接;

51.更具体的,所述制动器安装座50上设有若干第一安装柱51和第二安装柱52;所述第一安装柱51和第二安装柱52分别与输入端编码器静盘61以及输出端编码器静盘63连接;所述第一安装柱51的长度短于所述第二安装柱52的长度;

52.所述输入轴21上设有第一沉槽211,所述输入端编码器码盘62设有径向的螺丝紧固通孔621,输入端编码器码盘62通过机米螺丝穿过对应的螺丝紧固通孔621固定在第一沉槽211内;所述输出轴22上设有第二沉槽221,所述输出端编码器码盘64设有径向的螺丝紧固通孔621,输出端编码器码盘64通过机米螺丝穿过对应的螺丝紧固通孔621固定在第二沉槽221内。

53.更具体的,所述制动器40的转子上也设有径向的螺丝紧固通孔(图未示),所述输入轴21上设有第三沉槽212;制动器40的转子通过螺丝穿过螺丝紧固通孔与第三沉槽212连接。

54.具体的,所述驱动器70设置在关节本体10上,并与所述电机、制动器40、输入端编码器、输出端编码器电连接;

55.更具体的,所述驱动器70设置在驱动器安装座80上;所述制动器安装座50上设有若干第三安装柱53,所述驱动器安装座80上设有对应第三安装柱53的定位凸台81;驱动器

安装座80通过螺丝穿过定位凸台81与第三安装柱53连接;

56.在优选的本实施例中,所述第三安装柱53设置在第二安装柱52的外侧,第三安装柱53的长度长于第二安装柱52的长度;

57.在优选的本实施例中,所述驱动器安装座80位于所述输出轴22外;所述输出轴承25设置在所述输出轴22以及所述驱动器安装座80之间;

58.在优选的本实施例中,所述输入轴承24和输出轴承25为精密轴承。

59.在优选的本实施例中,所述关节封盖90与关节本体10的第二端密封连接;关节封盖90与关节本体10共同密封包围所述驱动器70和制动器40;关节封盖90与关节本体10的连接口为斜开口;通过将封盖与关节本体10的连接口设置成斜开口,可在打开关节封盖90后,便于观察关节本体10内部的结构。

60.相对于现有技术,本发明通过制动器安装座固定制动器,所述制动器的转子位于靠近电机的一侧,使制动器实现倒装方式,进而把输入轴承设计在其内部,不仅使谐波减速机的输入轴的设计长度大大缩短,提升了其刚性,同时还加大了谐波减速机内孔直径,方便过线;

61.本发明的新型协作机器人关节模组,具有高集成化、体积小的特点,大大节约了内部空间,并采用定制轻型的谐波减速机,使关节模组整体体积较小;本发明的关节模组连接处结构简单、拆装方便。

62.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。