1.本发明涉及风险评估领域,具体是提供一种燃烧爆炸品作业人员的个体风险定量评价方法。

背景技术:

2.在燃烧爆炸品为民用行业、国防事业发展和人类科学技术进步做出巨大贡献的同时,也因其自身的高能、高危的特性和在生产、搬运、贮存及使用过程中易发生着火、机械伤害、燃烧转爆轰等危险事故。

3.尤其是国内燃烧爆炸品作业过程目前仍以非隔离手工作业为主,现场作业人员较多,作业时间长,作业人员的风险不容忽视。现今产能不断扩大的形势对安全管理提出更高的要求,而目前对生产岗位上工作人员所遭受的个体风险并没有一个完善的评估体系,进而使得人员伤亡和财产损失加重。

技术实现要素:

4.为弥补上述技术空白,本发明提供了一种燃烧爆炸品作业人员的个体风险定量评价方法,为后续安全整改工作提供参考依据,从而达到消除作业过程中不安全因素、保障人员生命和财产安全的目的。

5.为实现上述目的,本发明采用了以下技术方案:

6.一种燃烧爆炸品作业人员的个体风险定量评价方法,包括如下步骤:

7.s1,确定事故发生基本概率p以及人员在危险下的暴露时间t;

8.s2,计算燃爆事故中冲击波、热辐射的死亡概率及机械伤害事故的死亡概率,获得人员死亡概率λ;

9.s3,由此获得个体风险r,确定风险等级。

10.所述的个体风险r=p*(e/t)*λ其中,t是全年总时长,e为人员在危险下的暴露时间为常数8760,。

11.更进一步的,所述的事故发生基本概率p按照如下标准确定:在企业内部平均每年发生大于1次,p=1;在企业内部平均每年几乎都会发生1次,p=5

×

10

‑1;在企业内部有先例,寿命周期可能至少发生1次,p=5

×

10

‑2;集团公司内部有先例,p=5

×

10

‑3;国内同行业有先例,预期不会发生,但特殊情况可能发生,p=5

×

10

‑4;在国内行业内没有先例,国外有过先例,现实中预期不会发生,p=5

×

10

‑5;在国内外行业内都没有先例,p=5

×

10

‑6。

12.更进一步的,所述的人员在危险下的暴露时间e按照岗位人员的作业时间确定,可以燃烧爆炸品作业标准上规定的时间为准,若有固定加班时间则也需要进行统计。

13.更进一步的,所述的人员死亡概率λ计算时可由燃爆事故死亡概率λ1 机械伤害事故死亡概率λ2获得。

14.更进一步的,所述的燃爆事故死亡概率λ1包括燃爆事故冲击波及热辐射两种伤害致死概率,燃爆事故死亡概率λ1计算公式如下:

15.其中y1为冲击波死亡概率单位值,y2为热辐射死亡概率单位值。

16.更进一步的,所述的冲击波死亡概率单位值y1通过冲击波超压进行计算,计算公式如下:

17.其中δp为冲击波超压,单位kpa;

18.更进一步的,所述的冲击波超压δp通过比例距离进行计算,计算公式如下:

[0019][0020]

其中z为比例距离,单位m。

[0021]

更进一步的,所述的比例距离z由人员至爆炸中心的距离和爆炸tnt当量决定,计算公式如下:

[0022]

其中h为人员至爆炸中心的距离,单位m;w为爆炸tnt当量,单位kg;α为反射系数,常量无单位。

[0023]

更进一步的,所述的热辐射死亡概率单位值y2通过热辐射通量进行计算,计算公式如下:y2=

‑

36.38 2.56ln(q

4/3

×

t),其中q为热辐射通量,单位w/m2。

[0024]

更进一步的,所述的热辐射通量q由人员至热源的距离和燃烧热决定,计算公式如下:

[0025]

c为热辐射常数,取0.33;δh

c

为燃烧热,单位kj/kg;r为人员至热源的距离,单位m;t为暴露时间,单位s。

[0026]

更进一步的,机械伤害事故死亡概率λ2由损失的工作日决定,计算公式如下:

[0027]

其中n

i

为人员不同部位受损后所损失的工作日,可按照gb/t15499

‑

1995《事故伤害损失工作日标准》加以确定。

[0028]

更进一步的,个体风险r分为三个等级,第一设定值为1

×

10

‑4/年,第二设定值为1

×

10

‑6/年。若r大于等于第一设定值,则个体风险等级为i级,属于不可接受风险;若r大于第二设定值而小于第一设定值,则个体风险等级为ii级,属于可接受风险;若r小于等于第二设定值,则个体风险等级为iii级,属于可忽略风险。

[0029]

本发明的相对于现有技术相比具有显著优点如下:

[0030]

(1)本发明通过计算个体风险评估值,以此获取风险等级,实现了个体风险的精准划分,以便根据不同等级采取相对应的预防和应对措施,从而做到及时排查,防患于未然,降低事故损失。

[0031]

(2)本发明综合考虑了事故发生基本概率、人员在危险下的暴露时间、人员死亡概

率三种客观因素指标数据,避免了因素单一和主观判断引起的误差,从而提高了个体风险评估的准确性。

[0032]

(3)本发明适用性强,可用于各种以手工作业为主的燃烧爆炸品生产过程。

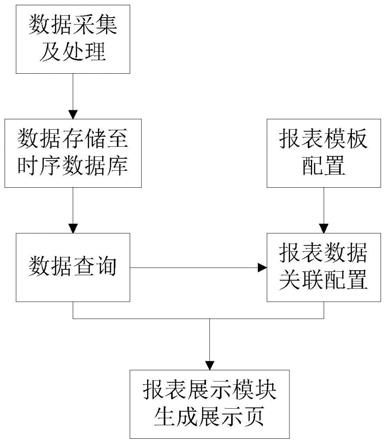

附图说明

[0033]

图1为本发明的流程图。

具体实施方式

[0034]

以下结合实施例和附图对本发明作更进一步的说明。

[0035]

实施例

[0036]

作业人员个体风险由事故发生基本概率、人员在危险下的暴露时间、人员死亡概率三者共同决定。从事故发生到造成损失,事故本身发生的基本概率的大小决定了事故发生的可能性,人员在危险下暴露时间的长短决定了人员作业期间遭受事故伤害的可能性,人员死亡概率大小决定了事故对于人员的伤害程度。

[0037]

在具体的作业人员个体风险评估方法实施中,以航天产品装配过程中动力室接收工序为例,对该工序的作业人员进行个体风险评估。

[0038]

步骤一:确定事件发生基本概率p及人员在危险下的暴露时间e

[0039]

1.1准备工作

[0040]

依照动力室接收工序每个工步开展危险源辨识及后果分析,可分为五个工步:起吊前检查、挂吊物、试吊和吊运、动力室外观检查、吊车停机,并对每个作业步骤进行危险有害因素描述及后果分析。

[0041]

1.2确定事件发生基本概率p及人员在危险下的暴露时间e

[0042]

按照事故类型,以如下标准确定事故发生基本概率p:在企业内部平均每年发生大于1次,p=1;在企业内部平均每年几乎都会发生1次,p=5

×

10

‑1;在企业内部有先例,寿命周期可能至少发生1次,p=5

×

10

‑2;集团公司内部有先例,p=5

×

10

‑3;国内同行业有先例,预期不会发生,但特殊情况可能发生,p=5

×

10

‑4;在国内行业内没有先例,国外有过先例,现实中预期不会发生,p=5

×

10

‑5;在国内外行业内都没有先例,p=5

×

10

‑6。

[0043]

按照不同作业步骤作业人员的的作业时间确定人员在危险下的暴露时间e,可以产品装配作业标准上规定的时间为准,若有固定加班时间则也需要进行统计。

[0044]

步骤二:计算人员死亡概率λ

[0045]

2.1计算冲击波死亡概率单位值y1[0046]

计算冲击波死亡概率单位值y1时,需先确定比例距离z,根据z的取值范围,计算冲击波超压δp,在此基础上计算冲击波死亡概率单位值y1。

[0047]

2.1.1计算比例距离z

[0048]

其中h为人员至爆炸中心的距离,单位m;w为爆炸tnt当量,单位kg;α为反射系数,常量无单位。

[0049]

2.1.2计算冲击波超压δp

[0050][0051]

其中z为比例距离,单位m。

[0052]

2.1.3计算冲击波死亡概率单位值y1[0053]

其中δp为冲击波超压,单位kpa。

[0054]

2.2.计算热辐射死亡概率单位值y2[0055]

计算热辐射死亡概率单位值y2时,需先热辐射通量q,在此基础上计算热辐射死亡率单位值y2。

[0056]

2.2.1计算热辐射通量q

[0057]

y2=

‑

36.38 2.56ln(q

4/3

×

t),其中q为热辐射通量,单位w/m2。

[0058]

2.2.2计算热辐射死亡概率单位值y2[0059]

c为热辐射常数,取0.33;δh

c

为燃烧热,单位kj/kg;r为人员至热源的距离,单位m;t为暴露时间,单位s。

[0060]

2.3计算燃爆事故死亡概率λ1[0061]

在确定冲击波死亡概率单位值y1、热辐射死亡概率单位值y2后,即可对燃爆事故死亡概率λ1进行计算,计算公式如下:

[0062]

其中y1为冲击波死亡概率单位值,y2为热辐射死亡概率单位值。

[0063]

2.4计算机械伤害事故死亡概率λ2[0064]

机械伤害事故死亡概率λ2由损失的工作日决定,计算公式如下:

[0065]

其中n

i

为人员不同部位受损后所损失的工作日,可按照gb/t15499

‑

1995《事故伤害损失工作日标准》加以确定。

[0066]

2.5计算人员死亡概率λ

[0067]

人员死亡概率λ可由燃爆事故死亡概率λ1 机械伤害事故死亡概率λ2获得,计算公式如下:λ=λ1 λ2,其中λ1为燃爆事故死亡概率,λ2为机械伤害事故死亡概率。

[0068]

步骤三:计算作业人员个体风险r及分级

[0069]

3.1计算作业人员个体风险r

[0070]

作业人员个体风险由事故发生基本概率、人员在危险下的暴露时间、人员死亡概率三者共同决定,计算公式如下:r=p*(e/t)*λ其中,t是全年总时长,为常数8760。

[0071]

3.2个体风险分级

[0072]

个体风险r分为三个等级,第一设定值为1

×

10

‑4/年,第二设定值为1

×

10

‑6/年。若r大于等于第一设定值,则个体风险等级为i级,属于不可接受风险;若r大于第二设定值而

小于第一设定值,则个体风险等级为ii级,属于可接受风险;若r小于等于第二设定值,则个体风险等级为iii级,属于可忽略风险。

[0073]

表1为实施例动力室接收工序的个体风险评价所得结果

[0074]

表1动力室接收工序的个体风险评价表

[0075]

[0076][0077]

由评价结果可知,在动力室接收工序中,各岗位作业人员个体风险均低于第一设定值1

×

10

‑4/年,属于可接受风险;部分岗位低于第二设定值1

×

10

‑6/年,属于可忽略风险,工序总体风险低于第一设定值1

×

10

‑4/年,属于可接受风险。其中机械伤害事故的个体风险远大于燃爆事故的个体风险,与实际作业人员历史事故状况记录符合,该现象说明现有的控制措施对发动机燃爆事故较为有效,但忽略了对人员机械伤害的保护,应加强生产设备的维护保养,例如在生产前后对设备空车运行的状况、易损部位和工艺质量参数等因素检查,对存在缺陷的机械设备及时进行报备和检修,从而降低生产风险。

[0078]

以上示意性地对本发明地实施方式进行了描述,基于本发明实施例,本领域的普通技术人员来说,在不脱离本发明原理的前提下,所获得的所有其他实施力,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。