1.本发明属于废液处理技术领域,涉及一种硫酸钴萃取废液除油工艺。

背景技术:

2.钴是一种重要的战略性金属,广泛应用于航空航天、电机电器、机械、化工、陶瓷和电池等领域。电池级硫酸钴可用于制备碳酸钴、草酸钴、氢氧化钴等钴盐,还可通过电积制备钴金属,经煅烧还原法制备的球形氧化钴可用于制备钴酸锂正极材料。电池级硫酸钴溶液可与ni、mn、al等盐溶液共沉淀为二元和三元氢氧化物,其是制备锂离子电池正极材料的重要原料。

3.现有技术中,在对镍钴湿法冶金萃取线的废水存在如下问题:

4.(1)采用普通吸附性树脂不能达到对废水中的油分进行很好的吸附;

5.(2)废水吸附出部分的油分后还含有大量的重金属,直接排放容易污染水体。

技术实现要素:

6.本发明的目的在于提供一种硫酸钴萃取废液除油工艺。

7.本发明所解决的技术问题为:

8.(1)如何通过da201

‑

c树脂对废水中的油分进行吸附,并且能通过蒸汽吹扫的方式将油分进行解吸出,加入稀碱能对da201

‑

c树脂使活性再生,da201

‑

c树脂能对废水中的油分重复吸附;

9.(2)如何通过除油后的废水加入改性絮凝剂能使废水中的重金属絮凝,过滤出絮凝物,将滤清液用作生产回用。

10.本发明的目的可以通过以下技术方案实现:

11.一种硫酸钴萃取废液除油工艺,具体包括如下步骤:

12.s1:将生产硫酸钴所产生的废水注入隔油槽,隔油槽对废水中含有的油层进行分离,得到不可回收油分a;

13.s2:将不可回收油分a经除油丝继续将油层分离,得到可回收油分与不可回收油分b,可回收油分使用初状态da201

‑

a树脂进行吸附,得到含有油分的蒸汽;

14.s3:含有油分的蒸汽通入管式换热器,含有油分的蒸汽冷凝液化得到废液a,将废液a注入隔油槽,得到不可回收油分c;

15.s4:将不可回收油分c通入生化池得到废液b,随后往废液b加入改性絮凝剂,过滤,得到可回收废水。

16.作为本发明的一种硫酸钴萃取废液除油工艺优选技术方案,所述改性絮凝剂通过如下步骤制备:

17.s1:将海藻酸钠加入到无水乙醇溶液中,使用磁力搅拌器搅拌,控制转速为1000

‑

1200r/min,搅拌30min,随后加入高碘酸钠配水的溶液中,室温下反应3

‑

5h,得到被氧化的海藻酸钠,随后继续加入乙二醇和氯化钙,过滤出来,使用75%的乙醇洗涤2次,洗涤过后的

海藻酸钠放入蒸馏水中,继续搅拌10

‑

20min至完全溶解状态,制得混合液a;

18.s2:将三乙烯四胺溶液在50℃

‑

60℃的水浴条件下进行升温,随后边搅拌边缓慢滴加混合液a,反应10

‑

12h,随后冷却至室温,边搅拌边加入硼氢化钠,反应10

‑

12h,制得混合液b;

19.s3:将氢氧化钠溶液与二硫化碳加入到混合液b中,在室温条件下反应20min,再转入50℃

‑

60℃的水浴条件下反应4

‑

6h,随后冷却至室温制得海藻酸钠螯合液;

20.s4:将海藻酸钠螯合液重结晶、过滤、烘干制得改性海藻酸钠固体,随后称取改性海藻酸钠固体溶解于蒸馏水内,搅拌成黏稠的溶液,随后加入氯化钙,在常温条件下搅拌4h,将所得的产物用蒸馏水洗涤3次,得到产物a,将产物a加入到戊二醛溶液中,随后滴加盐酸,在60℃

‑

62℃的条件下搅拌3h,将所得的产物用蒸馏水洗涤3次,随后加入改性聚酰胺,混合搅拌反应5h,制得改性絮凝剂。

21.作为本发明的一种硫酸钴萃取废液除油工艺优选技术方案,所述海藻酸钠、无水乙醇、乙二醇、氯化钙的用量比为4.56g:60ml:4ml:5.0g。

22.作为本发明的一种硫酸钴萃取废液除油工艺优选技术方案,所述高碘酸钠的水溶液中高碘酸钠:蒸馏水的用量比为2.35g:50ml。

23.作为本发明的一种硫酸钴萃取废液除油工艺优选技术方案,所述三乙烯四胺与硼氢化钠的用量比为3.89g:0.45g。

24.作为本发明的一种硫酸钴萃取废液除油工艺优选技术方案,所述氢氧化钠溶液与二硫化碳的用量比为5ml:7ml。

25.作为本发明的一种硫酸钴萃取废液除油工艺优选技术方案,所述所述改性海藻酸钠固体、氯化钙、戊二醛、盐酸、改性聚酰胺的用量比为1.58g:5.5g:2.4ml:5ml:7.45g。

26.本发明的有益效果:

27.(1)本发明使用da201

‑

a树脂对废水中的油分进行有效地吸附,在da201

‑

a树脂吸附饱和后,首先通过蒸汽吹扫方式,将油分解吸,通过冷凝的方式进行油分的回收,避免了油分资源的浪费,再采用加入稀碱性能使da201

‑

a树脂的活性能力再生,实现da201

‑

a树脂的重复利用,将不可回收的油分c通入生化池得到的废液b,往废液b加入改性絮凝剂,过滤后得到可回用的废水与含有絮凝物的废水,有效地减少资源的浪费。

28.(2)将海藻酸钠氧化开环得到醛基,再与三乙烯四胺进行席夫反应,引入氨基,再与二硫化碳反应引入二硫代羧基,氨基与二硫代羧基均具有螯合作用,能螯合重金属离子,提高改性絮凝剂的吸附量,由于改性絮凝剂具有高分子链,在吸附重金属后容易絮凝形成沉淀,方便了后期沉降分离工序,方便重金属离子的回收。

29.(3)改性絮凝剂的基团中既含有羧基基团,能与重金属的离子发生静电荷吸附,就是电中和作用;改性絮凝剂的基团也含有胺基二硫代羧基,能与重金属离子发生螯合作用,能够生成稳定的沉淀,使吸附很容易发生并且不易脱附。

具体实施方式

30.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的

范围。

31.实施例1

32.改性絮凝剂通过如下步骤制备:

33.s1:控制海藻酸钠、无水乙醇、乙二醇、氯化钙的用量比为4.56g:60ml:4ml:5.0g,将海藻酸钠加入到无水乙醇溶液中,使用磁力搅拌器搅拌,控制转速为1000r/min,搅拌30min,随后加入高碘酸钠配水的溶液中,控制高碘酸钠的水溶液中高碘酸钠:蒸馏水的用量比为2.35g:50ml,室温下反应3h,得到被氧化的海藻酸钠,随后继续加入乙二醇和氯化钙,过滤出来,使用75%的乙醇洗涤2次,洗涤过后的海藻酸钠放入蒸馏水中,继续搅拌10min至完全溶解状态,制得混合液a;

34.s2:控制三乙烯四胺与硼氢化钠的用量比为3.89g:0.45g,将三乙烯四胺溶液在50℃的水浴条件下进行升温,随后边搅拌边缓慢滴加混合液a,反应10h,随后冷却至室温,边搅拌边加入硼氢化钠,反应10h,制得混合液b;

35.s3:控制氢氧化钠溶液与二硫化碳的用量比为5ml:7ml,将氢氧化钠溶液与二硫化碳加入到混合液b中,在室温条件下反应20min,再转入50℃的水浴条件下反应4h,随后冷却至室温制得海藻酸钠螯合液;

36.s4:控制改性海藻酸钠固体、氯化钙、戊二醛、盐酸、改性聚酰胺的用量比为1.58g:5.5g:2.4ml:5ml:7.45g,将海藻酸钠螯合液重结晶、过滤、烘干制得改性海藻酸钠固体,随后称取改性海藻酸钠固体溶解于蒸馏水内,搅拌成黏稠的溶液,随后加入氯化钙,在常温条件下搅拌4h,将所得的产物用蒸馏水洗涤3次,得到产物a,将产物a加入到戊二醛溶液中,随后滴加盐酸,在60℃的条件下搅拌3h,将所得的产物用蒸馏水洗涤3次,随后加入改性聚酰胺,混合搅拌反应5h,制得改性絮凝剂。

37.实施例2

38.改性絮凝剂通过如下步骤制备:

39.s1:控制海藻酸钠、无水乙醇、乙二醇、氯化钙的用量比为4.56g:60ml:4ml:5.0g,将海藻酸钠加入到无水乙醇溶液中,使用磁力搅拌器搅拌,控制转速为1100r/min,搅拌30min,随后加入高碘酸钠配水的溶液中,控制高碘酸钠的水溶液中高碘酸钠:蒸馏水的用量比为2.35g:50ml,室温下反应4h,得到被氧化的海藻酸钠,随后继续加入乙二醇和氯化钙,过滤出来,使用75%的乙醇洗涤2次,洗涤过后的海藻酸钠放入蒸馏水中,继续搅拌15min至完全溶解状态,制得混合液a;

40.s2:控制三乙烯四胺与硼氢化钠的用量比为3.89g:0.45g,将三乙烯四胺溶液在55℃的水浴条件下进行升温,随后边搅拌边缓慢滴加混合液a,反应11h,随后冷却至室温,边搅拌边加入硼氢化钠,反应11h,制得混合液b;

41.s3:控制氢氧化钠溶液与二硫化碳的用量比为5ml:7ml,将氢氧化钠溶液与二硫化碳加入到混合液b中,在室温条件下反应20min,再转入55℃的水浴条件下反应5h,随后冷却至室温制得海藻酸钠螯合液;

42.s4:控制改性海藻酸钠固体、氯化钙、戊二醛、盐酸、改性聚酰胺的用量比为1.58g:5.5g:2.4ml:5ml:7.45g,将海藻酸钠螯合液重结晶、过滤、烘干制得改性海藻酸钠固体,随后称取改性海藻酸钠固体溶解于蒸馏水内,搅拌成黏稠的溶液,随后加入氯化钙,在常温条件下搅拌4h,将所得的产物用蒸馏水洗涤3次,得到产物a,将产物a加入到戊二醛溶液中,随

后滴加盐酸,在61℃的条件下搅拌3h,将所得的产物用蒸馏水洗涤3次,随后加入改性聚酰胺,混合搅拌反应5h,制得改性絮凝剂。

43.实施例3

44.改性絮凝剂通过如下步骤制备:

45.s1:控制海藻酸钠、无水乙醇、乙二醇、氯化钙的用量比为4.56g:60ml:4ml:5.0g,将海藻酸钠加入到无水乙醇溶液中,使用磁力搅拌器搅拌,控制转速为1200r/min,搅拌30min,随后加入高碘酸钠配水的溶液中,控制高碘酸钠的水溶液中高碘酸钠:蒸馏水的用量比为2.35g:50ml,室温下反应5h,得到被氧化的海藻酸钠,随后继续加入乙二醇和氯化钙,过滤出来,使用75%的乙醇洗涤2次,洗涤过后的海藻酸钠放入蒸馏水中,继续搅拌20min至完全溶解状态,制得混合液a;

46.s2:控制三乙烯四胺与硼氢化钠的用量比为3.89g:0.45g,将三乙烯四胺溶液在60℃的水浴条件下进行升温,随后边搅拌边缓慢滴加混合液a,反应12h,随后冷却至室温,边搅拌边加入硼氢化钠,反应12h,制得混合液b;

47.s3:控制氢氧化钠溶液与二硫化碳的用量比为5ml:7ml,将氢氧化钠溶液与二硫化碳加入到混合液b中,在室温条件下反应20min,再转入60℃的水浴条件下反6h,随后冷却至室温制得海藻酸钠螯合液;

48.s4:控制改性海藻酸钠固体、氯化钙、戊二醛、盐酸、改性聚酰胺的用量比为1.58g:5.5g:2.4ml:5ml:7.45g,将海藻酸钠螯合液重结晶、过滤、烘干制得改性海藻酸钠固体,随后称取改性海藻酸钠固体溶解于蒸馏水内,搅拌成黏稠的溶液,随后加入氯化钙,在常温条件下搅拌4h,将所得的产物用蒸馏水洗涤3次,得到产物a,将产物a加入到戊二醛溶液中,随后滴加盐酸,在62℃的条件下搅拌3h,将所得的产物用蒸馏水洗涤3次,随后加入改性聚酰胺,混合搅拌反应5h,制得改性絮凝剂。

49.实施例4

50.改性聚酰胺通过如下步骤制备:

51.s1:控制甲醇、二乙烯三胺、丙烯酸甲酯的用量比为60ml:24.5ml:27.3ml,将甲醇与二乙烯三胺加入反应器内,往反应器通入氮气,同时在冰水浴条件下进行搅拌1h,随后滴加丙烯酸甲酯,反应6h得到产物b;

52.s2:将s1中制的产物b倒入反应釜中,放入烘箱30min,调至烘箱为60℃,随后取出反应釜在真空条件下去除甲醇,继续放入烘箱,调至烘箱温度为150℃,反应4h,取出反应釜内的粗产物,加入甲醇溶解粗产物,再用乙醚洗涤3次,得到改性聚酰胺。

53.实施例5

54.改性聚酰胺通过如下步骤制备:

55.s1:控制甲醇、二乙烯三胺、丙烯酸甲酯的用量比为60ml:24.5ml:27.3ml,将甲醇与二乙烯三胺加入反应器内,往反应器通入氮气,同时在冰水浴条件下进行搅拌1h,随后滴加丙烯酸甲酯,反应6h得到产物b;

56.s2:将s1中制的产物b倒入反应釜中,放入烘箱30min,调至烘箱为60℃,随后取出反应釜在真空条件下去除甲醇,继续放入烘箱,调至烘箱温度为150℃,反应4h,取出反应釜内的粗产物,加入甲醇溶解粗产物,再用乙醚洗涤3次,得到改性聚酰胺。

57.实施例6

58.改性聚酰胺通过如下步骤制备:

59.s1:控制甲醇、二乙烯三胺、丙烯酸甲酯的用量比为60ml:24.5ml:27.3ml,将甲醇与二乙烯三胺加入反应器内,往反应器通入氮气,同时在冰水浴条件下进行搅拌1h,随后滴加丙烯酸甲酯,反应6h得到产物b;

60.s2:将s1中制的产物b倒入反应釜中,放入烘箱30min,调至烘箱为60℃,随后取出反应釜在真空条件下去除甲醇,继续放入烘箱,调至烘箱温度为150℃,反应4h,取出反应釜内的粗产物,加入甲醇溶解粗产物,再用乙醚洗涤3次,得到改性聚酰胺。

61.实施例7

62.该硫酸钴萃取废液除油工艺具体包括如下步骤:

63.s1:将生产硫酸钴所产生的废水注入隔油槽,隔油槽对废水中含有的油层进行分离,得到不可回收油分a;

64.s2:将不可回收油分a经除油丝继续将油层分离,得到可回收油分与不可回收油分b,可回收油分使用初状态da201

‑

a树脂进行吸附,吸附饱和后,使用蒸汽吹扫机对末状态da201

‑

a树脂进行蒸汽吹扫,得到含有油分的蒸汽,随后往末状态da201

‑

a树脂加入稀碱,得到初状态da201

‑

a树脂;

65.s3:含有油分的蒸汽通入管式换热器,含有油分的蒸汽冷凝液化得到废液a,将废液a注入隔油槽,得到不可回收油分c;

66.s4:将不可回收油分c通入生化池得到的废液b,随后往废液b加入改性絮凝剂,过滤,得到可回收废水。

67.实施例8

68.该硫酸钴萃取废液除油工艺具体包括如下步骤:

69.s1:将生产硫酸钴所产生的废水注入隔油槽,隔油槽对废水中含有的油层进行分离,得到不可回收油分a;

70.s2:将不可回收油分a经除油丝继续将油层分离,得到可回收油分与不可回收油分b,可回收油分使用初状态da201

‑

a树脂进行吸附,吸附饱和后,使用蒸汽吹扫机对末状态da201

‑

a树脂进行蒸汽吹扫,得到含有油分的蒸汽,随后往末状态da201

‑

a树脂加入稀碱,得到初状态da201

‑

a树脂;

71.s3:含有油分的蒸汽通入管式换热器,含有油分的蒸汽冷凝液化得到废液a,将废液a注入隔油槽,得到不可回收油分c;

72.s4:将不可回收油分c通入生化池得到的废液b,随后往废液b加入改性絮凝剂,过滤,得到可回收废水。

73.实施例9

74.该硫酸钴萃取废液除油工艺具体包括如下步骤:

75.s1:将生产硫酸钴所产生的废水注入隔油槽,隔油槽对废水中含有的油层进行分离,得到不可回收油分a;

76.s2:将不可回收油分a经除油丝继续将油层分离,得到可回收油分与不可回收油分b,可回收油分使用初状态da201

‑

a树脂进行吸附,吸附饱和后,使用蒸汽吹扫机对末状态da201

‑

a树脂进行蒸汽吹扫,得到含有油分的蒸汽,随后往末状态da201

‑

a树脂加入稀碱,得到初状态da201

‑

a树脂;

77.s3:含有油分的蒸汽通入管式换热器,含有油分的蒸汽冷凝液化得到废液a,将废液a注入隔油槽,得到不可回收油分c;

78.s4:将不可回收油分c通入生化池得到的废液b,随后往废液b加入改性絮凝剂,过滤,得到可回收废水。

79.对比例1

80.选用未改性的聚酰胺进行对改性絮凝剂的制备。

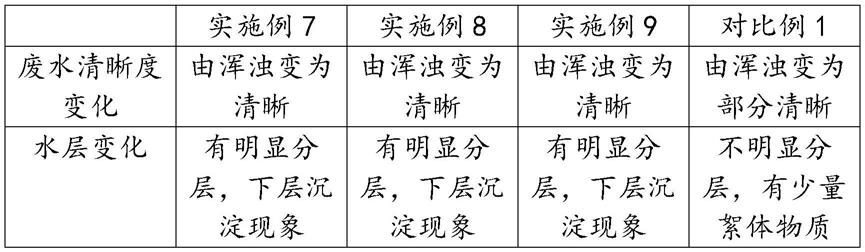

81.取10ml废水放入容量瓶中,然后分别在实施例7

‑

9中的废水加入实施例1

‑

3中制备的改性絮凝剂,在废水中加入对比例1,然后在常温下,震荡5

‑

8mi n,然后观察废水中的颜色变化,结果如表1所示:

82.表1为实施例7

‑

9中废水与对比例1中废水的使用效果

[0083][0084]

由表1可知,实施例7

‑

9中的改性絮凝剂对废水中的重金属具有絮凝作用,提高改性絮凝剂对重金属的沉降效果,由于改性絮凝剂具有高分子链,在吸附重金属后容易絮凝形成沉淀,方便了后期沉降分离工序,有利于重金属离子的回收,加快了对废水的回收工序。

[0085]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。