一种预制u型通道复合型抗浮桩及其施工方法

技术领域

1.本发明涉及一种建筑结构及其施工方法,尤其是一种抗浮桩结构及其施工方法,具体的说是一种预制u型通道复合型抗浮桩及其施工方法。

背景技术:

2.目前,城市交通路网由高架、跨线桥、轨道交通、地下通道、地面道路等组成,因而,往往会出现新建道路下穿现有桥梁的情况。在新建下穿道路空间受现状桥梁限制的条件下,采用顶推预制u型通道完成桥下道路施工。但是,在高水位地区,预制u型通道解决其抗浮的问题。然而,现有的抗浮装置无法充分满足u型通道的施工需求,因此,急需加以改进,以便更好的满足市场需求。

技术实现要素:

3.本发明的目的是针对现有技术的不足,提供一种预制u型通道复合型抗浮桩及其施工方法,可以有效保证道路的使用安全及寿命,而且,施工操作简单而快捷,可充分满足市场的需求。

4.本发明的技术方案是:一种预制u型通道复合型抗浮桩,包括钢管桩,所述钢管桩为圆柱筒形,插入所述u型通道下方的土中;该钢管桩的下端与桩底相连,其内部设有混凝土制桩身,其上端设有混凝土制桩帽;该桩帽的纵截面为t形,其中部与所述u形通道上的预留孔相适应,使该桩帽能够卡接在所述预留孔内,并使其上部压在所述预留孔的上缘上。

5.进一步的,所述钢管桩下端设有圆锥形头部;该头部由多个弧扇形钢片拼合而成;该钢片的上端通过连接片与所述钢管桩相连,使该头部能够辅助所述钢管桩钻入土中,并在注浆压力下而向外张开。

6.进一步的,所述钢管桩内设有注浆管;该注浆管沿所述钢管桩轴向设置,其长度与所述钢管桩相当,以便通过该注浆管注入水泥浆,在所述钢管桩底部形成所述桩底。

7.进一步的,所述注浆管为多根。

8.进一步的,所述钢管桩内设有固定板;该固定板由钢板制成,沿所述钢管桩的径向设置,其上设有定位孔;所述注浆管穿装在该定位孔中。

9.进一步的,所述固定板设置于所述钢管桩的底端。

10.进一步的,所述桩身内设有钢筋笼。

11.进一步的,所述桩帽内设有钢筋网片。

12.一种预制u型通道复合型抗浮桩的施工方法,包括以下步骤:1)完成首节钢管桩内定位钢板焊接,注浆管定位施工,完成钢管桩锥形头部制作;2)预制u型通道顶推就位后,清理底板上的预留孔,通过u型通道底板上预埋的m27爪肢锚杆固定静压桩机,施打钢管桩;3)将钢管桩的各钢管节,以及注浆管的各钢管节之间分别通过焊接进行连接,再

将钢管桩施打至设计位置,然后,移除静压桩机,切割m27爪肢锚杆;4)制作并分节下放钢筋笼,向钢管桩内浇筑c20混凝土;所述钢筋笼可提前绑扎完成;5)等混凝土达到凝期,通过注浆管压注水泥浆,形成桩底;6)切割多余注浆管,调直预留孔内底板钢筋,施工钢筋混凝土桩帽,将u形通道的底板牢固的固定,避免其向上浮动。

13.本发明的有益效果:本发明设计合理,结构简单,使用方便,可以充分满足u型通道抗浮的需求,保证道路的安全使用和寿命。同时,还可使施工更加方便快捷,提高施工效率,满足市场需求。

附图说明

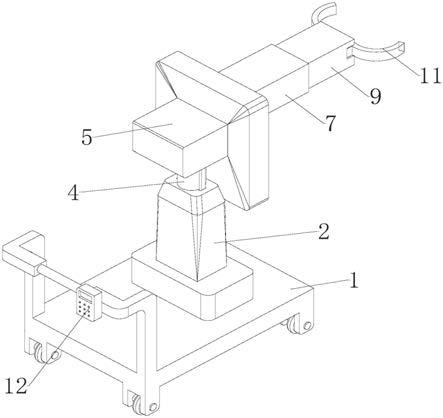

14.图1是本发明的结构示意图。

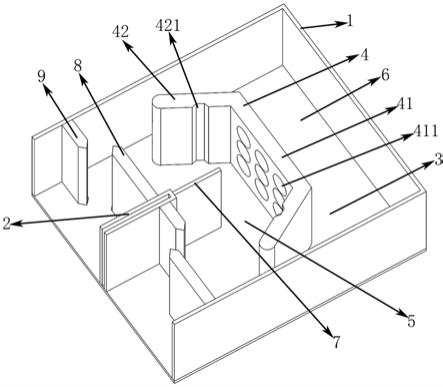

15.图2是钢筋笼横断面示意图。

16.图3是钢筋网片示意图。

17.其中,1

‑

桩底;2

‑

钢片;3

‑

连接片;4

‑

注浆管;5

‑

固定板;6

‑

钢管桩;7

‑

桩身;8

‑

钢筋笼;9

‑

u型通道;10

‑

钢筋网片;11

‑

桩帽。

具体实施方式

18.下面结合附图和实施例对本发明作进一步的说明。

19.如图1

‑

3所示。

20.一种预制u型通道复合型抗浮桩,包括钢管桩6。

21.所述钢管桩6为圆柱筒形,可在桩机的施打下插入所述u型通道9下方的土中。所述钢管桩6下端设有圆锥形头部。该头部包括多个弧扇形钢片2,每个所述钢片2的上端通过连接片3与所述钢管桩6相连,使该多个钢片可以拼合成圆锥形,辅助所述钢管桩6钻入土中。本例中,所述钢管桩由多个6米一节的

ϕ

325

×

8mm钢管节通过焊接而成。所述钢片2为四个,形状和大小均相同,可拼接成长度约1m的锥形头部。所述连接片3为薄铁皮,其厚度约为1mm,大小约为2cmx4cm。该连接片3设置于所述钢片2上端的中央,并通过焊接与所述钢管桩6的下端相连,使其既具有一定强度而确保所述钢片的连接,又可以产生弯曲,使所述钢片向外张开。

22.所述钢管桩6内设有注浆管4。该注浆管4可由多个6米一节的

ϕ

48

×

3mm钢管节通过焊接而成,沿所述钢管桩6轴向设置,其长度与所述钢管桩6相当,使其下端部略伸出所述钢管桩6的下端,以便通过该注浆4管向所述钢管桩6下方注入水泥浆,形成所述桩底1。优选的,所述注浆管4为多根,以便提高注浆效率。同时,所述钢管桩6内设有固定板5。该固定板5由钢板制成,沿所述钢管桩6的径向设置,其上设有定位孔。所述注浆管4穿装在该定位孔中,使所述注浆管4得到稳固和限位。优选的,所述固定板5设置于所述钢管桩6的底端,提高定位效果。注浆施工时,所述锥形头部可在注浆压力下向外撑开,使水泥浆可以充分的注满所述钢管桩下端的周边,形成稳固的桩底,并与所述钢管桩连接牢固。

23.所述钢管桩6的内部设有钢筋笼8,再向该钢管桩6内注入混凝土而形成桩身7,与所述钢管桩6共同构成复合型抗浮桩,可以增大桩身的刚度和强度,提高其抗浮力。

24.所述钢管桩6的上端设有桩帽11。该桩帽11由微膨胀混凝土制成,其纵截面为t形,其中部与所述u形通道9上的预留孔相适应,使该桩帽11能够卡接在所述预留孔内,并使其上部压在所述预留孔的上缘上。优选的, 所述桩帽11内设有钢筋网片10。该钢筋网片10与所述钢筋笼8相连,确保所述桩帽11与桩身7牢固连接。进而,将所述u形通道9的底板稳固的压住,防止其向上浮动。

25.本发明一种预制u型通道复合型抗浮桩的施工方法,包括以下步骤:1)完成首节钢管桩内定位钢板焊接,注浆管定位施工,完成钢管桩锥形头部制作;2)预制u型通道顶推就位后,清理底板上的预留孔,通过u形通道底板上预埋的m27爪肢锚杆固定静压桩机,施打钢管桩;3)将钢管桩的各钢管节,以及注浆管的各钢管节之间分别通过焊接进行连接,再将钢管桩施打至设计位置,然后,移除静压桩机,切割m27爪肢锚杆;4)制作并分节下放钢筋笼,向钢管桩内浇筑c20混凝土;所述钢筋笼可提前绑扎完成;5)等混凝土达到凝期,通过注浆管压注水泥浆,固定形成桩底;6)切割多余注浆管,调直预留孔内底板钢筋,施工钢筋混凝土桩帽,将u形通道的底板牢固的固定,避免其向上浮动。

26.本发明通过在钢管桩内浇注混凝土桩身,形成强度更大的复合桩,并在其底部注浆形成桩底,加强固结力,对u形通道的底板进行有效的压制,保证道路的使用安全和寿命。同时,还可使施工更加方便快捷,提高施工效率,满足新建道路下穿城市桥梁段的施工要求,值得推广本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

技术领域

1.本发明涉及一种建筑结构及其施工方法,尤其是一种抗浮桩结构及其施工方法,具体的说是一种预制u型通道复合型抗浮桩及其施工方法。

背景技术:

2.目前,城市交通路网由高架、跨线桥、轨道交通、地下通道、地面道路等组成,因而,往往会出现新建道路下穿现有桥梁的情况。在新建下穿道路空间受现状桥梁限制的条件下,采用顶推预制u型通道完成桥下道路施工。但是,在高水位地区,预制u型通道解决其抗浮的问题。然而,现有的抗浮装置无法充分满足u型通道的施工需求,因此,急需加以改进,以便更好的满足市场需求。

技术实现要素:

3.本发明的目的是针对现有技术的不足,提供一种预制u型通道复合型抗浮桩及其施工方法,可以有效保证道路的使用安全及寿命,而且,施工操作简单而快捷,可充分满足市场的需求。

4.本发明的技术方案是:一种预制u型通道复合型抗浮桩,包括钢管桩,所述钢管桩为圆柱筒形,插入所述u型通道下方的土中;该钢管桩的下端与桩底相连,其内部设有混凝土制桩身,其上端设有混凝土制桩帽;该桩帽的纵截面为t形,其中部与所述u形通道上的预留孔相适应,使该桩帽能够卡接在所述预留孔内,并使其上部压在所述预留孔的上缘上。

5.进一步的,所述钢管桩下端设有圆锥形头部;该头部由多个弧扇形钢片拼合而成;该钢片的上端通过连接片与所述钢管桩相连,使该头部能够辅助所述钢管桩钻入土中,并在注浆压力下而向外张开。

6.进一步的,所述钢管桩内设有注浆管;该注浆管沿所述钢管桩轴向设置,其长度与所述钢管桩相当,以便通过该注浆管注入水泥浆,在所述钢管桩底部形成所述桩底。

7.进一步的,所述注浆管为多根。

8.进一步的,所述钢管桩内设有固定板;该固定板由钢板制成,沿所述钢管桩的径向设置,其上设有定位孔;所述注浆管穿装在该定位孔中。

9.进一步的,所述固定板设置于所述钢管桩的底端。

10.进一步的,所述桩身内设有钢筋笼。

11.进一步的,所述桩帽内设有钢筋网片。

12.一种预制u型通道复合型抗浮桩的施工方法,包括以下步骤:1)完成首节钢管桩内定位钢板焊接,注浆管定位施工,完成钢管桩锥形头部制作;2)预制u型通道顶推就位后,清理底板上的预留孔,通过u型通道底板上预埋的m27爪肢锚杆固定静压桩机,施打钢管桩;3)将钢管桩的各钢管节,以及注浆管的各钢管节之间分别通过焊接进行连接,再

将钢管桩施打至设计位置,然后,移除静压桩机,切割m27爪肢锚杆;4)制作并分节下放钢筋笼,向钢管桩内浇筑c20混凝土;所述钢筋笼可提前绑扎完成;5)等混凝土达到凝期,通过注浆管压注水泥浆,形成桩底;6)切割多余注浆管,调直预留孔内底板钢筋,施工钢筋混凝土桩帽,将u形通道的底板牢固的固定,避免其向上浮动。

13.本发明的有益效果:本发明设计合理,结构简单,使用方便,可以充分满足u型通道抗浮的需求,保证道路的安全使用和寿命。同时,还可使施工更加方便快捷,提高施工效率,满足市场需求。

附图说明

14.图1是本发明的结构示意图。

15.图2是钢筋笼横断面示意图。

16.图3是钢筋网片示意图。

17.其中,1

‑

桩底;2

‑

钢片;3

‑

连接片;4

‑

注浆管;5

‑

固定板;6

‑

钢管桩;7

‑

桩身;8

‑

钢筋笼;9

‑

u型通道;10

‑

钢筋网片;11

‑

桩帽。

具体实施方式

18.下面结合附图和实施例对本发明作进一步的说明。

19.如图1

‑

3所示。

20.一种预制u型通道复合型抗浮桩,包括钢管桩6。

21.所述钢管桩6为圆柱筒形,可在桩机的施打下插入所述u型通道9下方的土中。所述钢管桩6下端设有圆锥形头部。该头部包括多个弧扇形钢片2,每个所述钢片2的上端通过连接片3与所述钢管桩6相连,使该多个钢片可以拼合成圆锥形,辅助所述钢管桩6钻入土中。本例中,所述钢管桩由多个6米一节的

ϕ

325

×

8mm钢管节通过焊接而成。所述钢片2为四个,形状和大小均相同,可拼接成长度约1m的锥形头部。所述连接片3为薄铁皮,其厚度约为1mm,大小约为2cmx4cm。该连接片3设置于所述钢片2上端的中央,并通过焊接与所述钢管桩6的下端相连,使其既具有一定强度而确保所述钢片的连接,又可以产生弯曲,使所述钢片向外张开。

22.所述钢管桩6内设有注浆管4。该注浆管4可由多个6米一节的

ϕ

48

×

3mm钢管节通过焊接而成,沿所述钢管桩6轴向设置,其长度与所述钢管桩6相当,使其下端部略伸出所述钢管桩6的下端,以便通过该注浆4管向所述钢管桩6下方注入水泥浆,形成所述桩底1。优选的,所述注浆管4为多根,以便提高注浆效率。同时,所述钢管桩6内设有固定板5。该固定板5由钢板制成,沿所述钢管桩6的径向设置,其上设有定位孔。所述注浆管4穿装在该定位孔中,使所述注浆管4得到稳固和限位。优选的,所述固定板5设置于所述钢管桩6的底端,提高定位效果。注浆施工时,所述锥形头部可在注浆压力下向外撑开,使水泥浆可以充分的注满所述钢管桩下端的周边,形成稳固的桩底,并与所述钢管桩连接牢固。

23.所述钢管桩6的内部设有钢筋笼8,再向该钢管桩6内注入混凝土而形成桩身7,与所述钢管桩6共同构成复合型抗浮桩,可以增大桩身的刚度和强度,提高其抗浮力。

24.所述钢管桩6的上端设有桩帽11。该桩帽11由微膨胀混凝土制成,其纵截面为t形,其中部与所述u形通道9上的预留孔相适应,使该桩帽11能够卡接在所述预留孔内,并使其上部压在所述预留孔的上缘上。优选的, 所述桩帽11内设有钢筋网片10。该钢筋网片10与所述钢筋笼8相连,确保所述桩帽11与桩身7牢固连接。进而,将所述u形通道9的底板稳固的压住,防止其向上浮动。

25.本发明一种预制u型通道复合型抗浮桩的施工方法,包括以下步骤:1)完成首节钢管桩内定位钢板焊接,注浆管定位施工,完成钢管桩锥形头部制作;2)预制u型通道顶推就位后,清理底板上的预留孔,通过u形通道底板上预埋的m27爪肢锚杆固定静压桩机,施打钢管桩;3)将钢管桩的各钢管节,以及注浆管的各钢管节之间分别通过焊接进行连接,再将钢管桩施打至设计位置,然后,移除静压桩机,切割m27爪肢锚杆;4)制作并分节下放钢筋笼,向钢管桩内浇筑c20混凝土;所述钢筋笼可提前绑扎完成;5)等混凝土达到凝期,通过注浆管压注水泥浆,固定形成桩底;6)切割多余注浆管,调直预留孔内底板钢筋,施工钢筋混凝土桩帽,将u形通道的底板牢固的固定,避免其向上浮动。

26.本发明通过在钢管桩内浇注混凝土桩身,形成强度更大的复合桩,并在其底部注浆形成桩底,加强固结力,对u形通道的底板进行有效的压制,保证道路的使用安全和寿命。同时,还可使施工更加方便快捷,提高施工效率,满足新建道路下穿城市桥梁段的施工要求,值得推广本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。