一种核

‑

壳结构锰酸钾/碳复合材料及其制备方法与应用

技术领域

1.本发明属于无机化学技术领域,具体涉及一种核

‑

壳结构锰酸钾/碳复合材料及其制备方法与应用,尤其是一种核

‑

壳结构锰酸钾/碳复合材料及其制备方法以及使用该核

‑

壳结构锰酸钾/碳复合材料作为锌离子电池的高性能正极的应用。

背景技术:

2.随着社会发展,生产方式发生巨大的变革,传统的不可再生资源日趋枯竭,能源问题成为人类必须要面对的挑战。幸运的是,伴随着科技的不断创新,化学储能技术不断进步,推动了锂离子电池储存技术的发展,使得锂离子电池在生活生产过程中的方方面面得到应用。但是锂资源有限、安全性差以及所用有机电解液毒性大等缺点制约着锂离子电池的进一步发展与应用。因此,开发高效的新型电池,越来越成为人们关注的热点。

3.由于低成本,高安全性和环境友好性,水系锌离子电池(zibs)受到越来越多的关注。锌离子电池使用金属锌作负极,金属锌具有相对较高的能量密度(5855 ma h cm

‑3)以及安全无毒的特征。另外,锌的氧化还原电势相对于标准氢电极(she)为

‑

0.763 v,这更适合于水性电解质。锌离子电池的另一个优势是其高生态效率,因为其组件简单,便宜且对环境友好,易于制造和回收,锌离子电池以其特有的优势在大规模储能领域具有较好的应用前景。

4.通常报道的锌离子电池的正极材料主要有钒基正极材料、普鲁士蓝类正极材料和锰基正极材料。锰基正极材料因其较高的放电电压和较高的比容量,尤其是δ

‑

mno2因其层状结构有利于锌离子的脱/嵌得到大量的研究。但是,无机锰氧化物低本征电导率以及jahn

‑

teller效应的存在导致其稳定性较差,阻碍了锰基正极材料的进一步应用。因此,提升锰基正极材料电导率同时提升其稳定性是急需解决的问题,进一步开发高性能的层状锰基正极材料具有重大的实际意义。

技术实现要素:

5.针对现有技术中存在的上述不足,本发明的目的在于提供一种核

‑

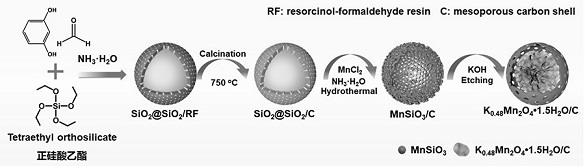

壳结构锰酸钾/碳复合材料及其制备方法与应用,该核

‑

壳结构的锰酸钾/碳复合材料具有大的比表面积,其中锰酸钾核具有独特的层状结构,可作为活性物质储存锌离子,锰酸钾外包覆的碳壳可以提升复合材料导电性,同时调控锰酸钾循环过程中的体积变化,协同提升锌离子电池的电化学性能。

6.为了实现发明目的,本发明采用如下技术方案:一种核

‑

壳结构锰酸钾/碳复合材料,所述的复合材料呈球状,二维片状形貌的锰酸钾被包裹在碳壳内部,所述的复合材料的直径为200

‑

500nm,碳壳的厚度为10

‑

50nm。

7.本发明还保护所述的核

‑

壳结构锰酸钾/碳复合材料的制备方法,包括以下步骤:(1)以硅源、间苯二酚、氨水以及福尔马林溶液为原料,去离子水和乙醇混合溶液为反应溶剂,合成酚醛树脂包覆的二氧化硅微球,高温碳化后得到碳包覆二氧化硅微球;

(2)碳包覆二氧化硅微球在可溶性锰盐、无机铵盐以及氨水的共同作用下,通过水热法制备得到硅酸锰/碳复合材料;(3)硅酸锰/碳复合材料经氢氧化钾溶液刻蚀后,得到所述核

‑

壳结构锰酸钾/碳复合材料。

8.在本发明的优选的实施方式中,步骤(1)中,以去离子水和乙醇混合溶液为反应溶剂环境,水和乙醇的体积分数比为1:(1

‑

9),优选为1:7。

9.在本发明的优选的实施方式中,步骤(1)中,所述的硅源为正硅酸乙酯或正硅酸丙酯。

10.在本发明的优选的实施方式中,步骤(1)中,先将乙醇、去离子水以及氨水混合均匀,然后加入硅源搅拌,搅拌时间为15

‑

30min,优选为15min;然后加入间苯二酚,搅拌20

‑

60min,后加入福尔马林溶液,最后在室温下连续搅拌12

‑

36h,优选为24h,将所得的沉淀离心并干燥后获得酚醛树脂包覆的二氧化硅微球。

11.上述方法中,所述间苯二酚和福尔马林溶液的质量比为(1.5

‑

2.5):3;所述硅源与氨水的体积比为(0.5

‑

2.5):1;所述氨水与福尔马林溶液的体积比为15:(2

‑

4)。

12.在本发明的优选的实施方式中,步骤(1)中,在惰性气氛下进行高温碳化,高温碳化温度为650

‑

800 o

c,优选为750 o

c;碳化时间为3

‑

6h,优选为5h。

13.在本发明的优选的实施方式中,步骤(2)中,所述的可溶性锰盐为氯化锰、硫酸锰、醋酸锰中的至少一种;所述的无机铵盐为氯化铵、溴化铵、硝酸铵、氟化铵中的至少一种。

14.在本发明的优选的实施方式中,步骤(2)中,水热反应的温度为120

‑

160 o

c,优选为140

o

c;水热反应时间为6

‑

24h,优选为12h。上述方法中,可溶性锰盐与碳包覆二氧化硅微球中二氧化硅的摩尔比为1:(1.5

‑

3);所述可溶性锰盐与无机铵盐的摩尔比为1:(20

‑

30);所述无机铵盐与氨水的摩尔比为(2

‑

7):4。

15.在本发明的优选的实施方式中,步骤(2)具体为:将可溶性锰盐和无机铵盐常温下溶于水中得到溶液a,将碳包覆二氧化硅微球超声分散到水中为分散液b;将溶液a与分散液b在搅拌的条件下混合,搅拌时间为20

‑

90min,优选为30

‑

60min;然后加入氨水,将上述混合物密闭容器中进行水热反应,得到硅酸锰/碳复合材料。

16.在本发明的优选的实施方式中,步骤(3)中,将所述硅酸锰/碳复合材料分散到氢氧化钾溶液中进行刻蚀反应,得到所述核

‑

壳结构锰酸钾/碳复合材料。分散液的浓度为0.5

‑

3 mg ml

‑1,优选为1 mg ml

‑1;氢氧化钾溶液浓度为1

‑

4 mol l

‑1,优选为2 mol l

‑1;刻蚀温度为80

‑

100

o

c,优选为90

o

c;刻蚀时间为6

‑

36h,优选为12h。

17.在本发明的优选的实施方式中,所述的制备方法包括以下步骤:(1)先将乙醇、去离子水以及氨水混合均匀,然后加入硅源搅拌,搅拌时间为15

‑

30min,而后加入间苯二酚,搅拌20

‑

60min后加入福尔马林溶液;最后在室温下连续搅拌12

‑

36h,将所得的沉淀离心并干燥后获得酚醛树脂包覆的二氧化硅微球;在惰性气氛下,对所述酚醛树脂包覆的二氧化硅微球进行高温碳化,得到碳包覆二氧化硅微球;(2)将可溶性锰盐和无机铵盐常温下溶于水中得到溶液a,将碳包覆二氧化硅微球超声分散到水中为分散液b;将溶液a与分散液b在搅拌的条件下混合,搅拌时间为20

‑

90min,然后加入氨水,将上述混合物密闭容器中进行水热反应,得到硅酸锰/碳复合材料。

18.(3)将硅酸锰/碳复合材料按照0.5

‑

3 mg ml

‑1的浓度分散到1

‑

4 mol l

‑1氢氧化钾

溶液中,在80

‑

100

o

c下连续搅拌刻蚀,刻蚀时间为3

‑

36h,最终得到所述核

‑

壳结构锰酸钾/碳复合材料。

19.本发明还保护所述的核

‑

壳结构锰酸钾/碳复合材料在锌离子电池正极中的应用。

20.与现有技术相比,本发明的有益效果在于:一是合成过程,本发明以硅源、间苯二酚、氨水以及福尔马林溶液为原料,合成酚醛树脂包覆的二氧化硅微球,经过高温碳化后得到碳包覆二氧化硅微球,该碳包覆二氧化硅微球在可溶性锰盐、无机铵盐以及氨水的协同作用下,通过水热法得到硅酸锰/碳复合材料,经氢氧化钾溶液刻蚀后,最终得到具有独特的核

‑

壳结构锰酸钾/碳复合材料。该核

‑

壳结构的锰酸钾/碳复合材料具有大的比表面积,其中锰酸钾核具有独特的层状结构,可作为活性物质储存锌离子;并且使用氢氧化钾溶液刻蚀硅酸盐的方法,工艺简单,成本低廉;同时由于氢氧化钾的造孔作用,使得锰酸钾/碳复合材料中的锰酸钾核具有多孔的性质,增加了锰酸钾晶体中的缺陷,可以提升其与电解液接触面积以及其离子传输速率。

21.二是所制备的锰酸钾/碳复合材料具有独特的核

‑

壳结构,提升了材料的比表面积,核

‑

壳结构使得锰酸钾与碳壳之间具有较多孔隙,可以对电池循环过程中锰酸钾的体积变化起到缓冲作用,提升其循环稳定性;同时外部碳壳可以提升复合材料的电导率,同时调控锰酸钾循环过程中的体积变化,协同提升锌离子电池的电化学性能,使其具有优异得倍率性能以及较高的比容量,并优于现在得大多数锰基正极材料。

附图说明

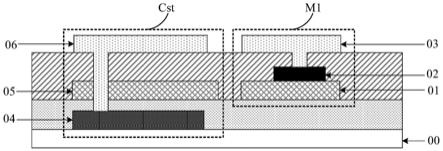

22.下面结合附图做进一步说明:图1为实施例1提供的制备流程示意图;图2为实施例1提供的锰酸钾/碳复合材料x射线粉末衍射图:图3为实施例1提供的锰酸钾/碳复合材料扫描电镜检测图;图4为实施例1提供的锰酸钾/碳复合材料透射电镜检测图;图5为实施例1提供的锰酸钾/碳复合材料高分辨透射电镜检测图;图6为实施例1提供的锰酸钾/碳复合材料作为锌离子电池正极循环性能图;图7为实施例1提供的锰酸钾/碳复合材料作为锌离子电池正极倍率性能图;图8为实施例2提供的锰酸钾/碳复合材料x射线粉末衍射图;图9为实施例2提供的锰酸钾/碳复合材料扫描电镜检测图;图10为实施例2提供的锰酸钾/碳复合材料透射电镜检测图。

具体实施方式

23.为使本发明的技术步骤及其优点展现的清晰,下面通过具体实施例并结合附图对本发明的方法进行说明,但本发明并不局限于此。

24.下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

25.实施例一:制备的核

‑

壳结构锰酸钾/碳复合材料(硅源为正硅酸乙酯)制备技术流程图如图1所示,将70ml乙醇、10ml去离子水以及3ml氨水(25%)混合,然后加入6ml正硅酸乙酯,搅拌15min后,加入0.4g间苯二酚,搅拌30min后加入0.56ml的福

尔马林溶液,最后在室温下连续搅拌24h,将所得的沉淀用去离子水和乙醇离心五次,在60

o

c下干燥10h后最后获得橙色的sio2@resorcinol

−

formaldehyde (rf) oligomers(sio2@rf)。将第一步得到的sio2@rf在750 o

c下碳化5h,以获得sio2@c复合材料。将mncl4•

4h2o(0.4 mmol)和nh4cl(20 mmol)常温下溶于30ml水中得到溶液a,50mg的sio2@c超声分散到20ml水中为分散液b,将溶液a与分散液b在搅拌的条件下混合,并持续搅拌30min后,加入1ml氨水,将上述混合物在140

o

c下保温10h得到的褐色沉淀物用水和醇清洗若干次,并在80 o

c条件下烘12小时,得到mnsio3/c复合材料。将制得的250mg mnsio3/c与250ml 2m koh溶液混合,并在90 oc

条件下磁力搅拌12h,所得沉淀物利用水和醇清洗若干次到中性,得到k

0.48

mn2o4•

1.5h2o/c(kmoh/c)纳米复合材料。

26.产物经过x射线粉末衍射仪鉴定其为锰酸钾/碳复合材料(如图2所示)。锰酸钾/碳复合材料的微观形貌图如图3所示,锰酸钾/碳复合材料整体呈现球状形貌,其透射电子显微镜图(图4)表明二维片状形貌的锰酸钾自组装成花状并被成功包裹在碳壳内部。进一步对产物进行高分辨透射电子显微镜(hrtem)表征(如图5所示),可以清晰地看到锰酸钾的晶格条纹,经过测量晶格条纹间距为0.215nm,对应锰酸钾的(11

‑

2)晶面,证明锰酸钾被成功合成。

27.进一步对锰酸钾/碳复合材料作为锌离子电池正极的电化学性能进行表征。图6是锰酸钾/碳复合材料作为锌离子电池正极时的循环性能图,在2 a g

‑1的电流密度下,锰酸钾/碳正极在循环1100圈后依然具有170.5 ma h g

‑1的容量,且库伦效率始终保持在100%附近,说明其具有优异的循环稳定性。同时,锰酸钾/碳正极具有优异的倍率性能(图7),在不同的电流密度下均表现出优异的性能,其中,在小电流密度下(0.2 a g

‑1),其容量值为291.2 ma h g

‑1,当电流密度增大为3.5 a g

‑1时,其比容量依然有154.1 ma h g

‑1,说明这种核

‑

壳结构的锰酸钾/碳复合材料具有优异的电化学性能。

28.实施例二:制备的核

‑

壳结构锰酸钾/碳复合材料(硅源为正硅酸丙酯)制备技术流程图如图1所示,将70ml乙醇、10ml去离子水以及3ml氨水(25%)混合,然后加入3.46ml正硅酸丙酯,搅拌15min后,加入0.4g间苯二酚,搅拌30min后加入0.56ml的福尔马林溶液,最后在室温下连续搅拌24h,将所得的沉淀用去离子水和乙醇离心五次,在60

o

c下干燥10h后最后获得橙色的sio2@resorcinol

−

formaldehyde (rf) oligomers(sio2@rf)。将第一步得到的sio2@rf在750 o

c下碳化5h,以获得sio2@c复合材料。将mncl4•

4h2o(0.4 mmol)和nh4cl(20 mmol)在常温下溶于30ml水中得到溶液a,50mg的sio2@c超声分散到20ml水中为分散液b,将溶液a与分散液b在搅拌的条件下混合,并持续搅拌30min后,加入1ml氨水,将上述混合物在140

o

c下保温10h得到的褐色沉淀物用水和醇清洗若干次,并在80

o

c条件下烘12小时,得到mnsio3/c复合材料。将制得的250mg mnsio3/c与250ml 2m koh溶液混合,并在90 oc

条件下磁力搅拌12h,所得沉淀物利用水和醇清洗若干次到中性,得到k

0.48

mn2o4•

1.5h2o/c(kmoh/c)纳米复合材料。

29.产物的x射线粉末衍射图谱如图8所示,表明锰酸钾/碳复合材料成功合成。锰酸钾/碳复合材料的微观形貌图如图9

‑

10所示,二维片状形貌的锰酸钾被部分包裹在碳壳内部,另外部分锰酸钾纳米片在碳球外部。经测试,该核

‑

壳结构的锰酸钾/碳复合材料也具有优异的电化学性能。

30.以上实施例显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行

业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,而不是以任何方式限制本发明的范围,在不脱离本发明范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。