1.本发明属于高分子碳纤维材料技术领域,涉及一种提高沥青基石墨碳纤维表面活性的方法。

背景技术:

2.碳纤维是一种拥有密度低、高比模量、优异耐烧蚀性能、高比强度、优良抗 疲劳性、低热膨胀系数、耐高温的高性能纤维。其作为先进复合材料的增强体被 广泛应用于航空航天、体育器材、风电制造业以及汽车制造业等多个领域。中间 相沥青基碳纤维相比聚丙烯腈碳纤维具有较高的模量、较高的导热性、较小的形 变量、赋予其独特的细分领域应用场景,是碳纤维领域的研究热点,其生产工艺 独特,因此,对中间相沥青基碳纤维的生产及应用研究是当务之急。

3.碳纤维主要作为复合材料的增强体使用,其表面活性直接影响着复合材料界面粘接性能。 碳纤维经过碳化或石墨化热处理后,特别是沥青基碳纤维经过石墨化处理后,表面形成致密碳 片层,活性点少(表面碳含量在98%以上),需要通过表面处理工艺在石墨纤维表面引入一定 量的活性官能团,实现惰性表面活化,便于提高与基体的结合强度。

4.目前,碳纤维工业上基本使用的表面处理方法是电化学阳极氧化法,其氧化反应缓和,易 于控制,处理效果显著。但是,阳极氧化处理主要是针对聚丙烯腈碳纤维(未石墨化)的处理 方法,聚丙烯腈碳纤维表面含碳量在90~95%,由于表面具有一定的活性,结合阳极氧化处理 效果显著,但由于沥青基石墨化的碳纤维表面的强惰性,碳含量>99%、表面活化点较少,当 干燥的丝束进入电解槽时,不能快速被电解液均匀地润湿,再加上其表面具有极强的惰性,造 成电化学氧化处理的不理想,通过单一的阳极氧化刻蚀处理后,表面的官能团引入量仍然很少, 导致碳纤维与上浆剂界面结合性能较差,因此,提高碳纤维表面处理的活性,对沥青基石墨碳 纤维的复合性能提升具有重要的意义。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明提供一种提高沥青基石墨碳纤维表面活性的方法, 该方法提高了沥青基石墨化碳纤维表面氧含量,表面活性大大提高,与上浆剂中环氧组分的键 合作用加强,提高了沥青基石墨碳纤维的层间剪切强度。

6.为实现上述目的,本发明提供如下技术方案:一种提高沥青基石墨碳纤维表面活性的方法, 在沥青基石墨碳纤维进行阳极氧化刻蚀之前或之后在400℃~600℃氧化增氧60s~300s,得到表 面活性高的沥青基石墨碳纤维。

7.进一步的,所述氧化增氧采用流量为0.5l/min~5.0l/min氧化气氛。

8.进一步的,所述氧化气氛为氧气,所述氧气含量为20%~50%。

9.进一步的,所述氧化增氧在氧化炉中进行。

10.进一步的,进行阳极氧化刻蚀时,以沥青基石墨碳纤维为阳极,石墨板为阴极,在30℃ ~60℃的强电解液中进行阳极氧化刻蚀。

11.进一步的,所述强电解液为质量浓度为0.5%~4.0%硝酸水溶液。

12.进一步的,所述沥青基石墨碳纤维在100ma~1000ma电流强度条件下阳极氧化刻蚀 60s~180s。

13.进一步的,阳极氧化刻蚀后沥青基石墨碳纤维在100℃~130℃烘干。

14.进一步的,得到的表面活性高的沥青基石墨碳纤维的表面氧含量不小于5.09%。

15.进一步的,得到的表面活性高的沥青基石墨碳纤维的层间剪切强度增量不小于6.49mpa。

16.与现有技术相比,本发明至少具有以下有益效果:

17.本发明提供一种提高沥青基石墨化碳纤维表面活性的方法,在进行氧化刻蚀之前或之后对 沥青基石墨化碳纤维进行氧化增氧处理,处理后的沥青基石墨化碳纤维表面的氧含量有了较明 显的提高,氧含量增加在5.09%以上,外表面活性增强;

18.由于沥青基石墨化碳纤维表面氧含量的增加,使其与上浆剂体系中的环氧树脂发生化学键 合作用,形成牢固结合的表面层,再与基体树脂结合,有利于提高其树脂基复合材料的接合强 度;氧化增氧的表面处理方法,简单高效、易操作、对环境无污染、便于工业化应用。

附图说明

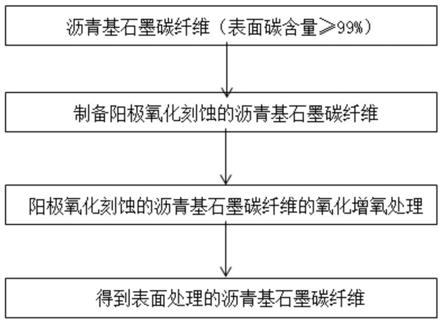

19.图1为本发明处理方法的流程图。

具体实施方式

20.下面结合附图和具体实施方式对本发明作进一步的说明。

21.如图1所示,一种提高沥青基石墨碳纤维表面活性的方法,该处理方法如下:

22.第一步:制备阳极氧化刻蚀的沥青基石墨碳纤维

23.以沥青基石墨碳纤维(表面碳含量≥99%)为阳极,以石墨板为阴极,以质量浓度0.5%~4.0% 硝酸水溶液为强电解液进行电化学阳极氧化,施加的电流强度为100ma~1000ma,电解液温 度为30℃~60℃,电解处理时间为60s~180s,100℃~130℃烘干得到阳极氧化刻蚀处理后的沥 青基石墨碳纤维。

24.优选的,本发明采用表面碳含量≥99%的沥青基石墨碳纤维,其高度石墨化,拥有优异的 导热性及高模量。

25.第二步:对阳极氧化刻蚀的沥青基石墨碳纤维的氧化增氧

26.将阳极氧化刻蚀的沥青基石墨碳纤维置于氧化炉中,设置氧化温度为400℃~600℃、氧化 时间为60s~300s、氧化气氛的氧气含量为20%~50%、氧化气氛的流量为0.5l/min~5.0l/min, 得到增氧后的沥青基石墨碳纤维。

27.优选的,本发明的沥青基石墨碳纤维进行氧化增氧处理还可以在阳极氧化刻蚀前进行。

28.第三步,氧化增氧处理后的沥青基石墨碳纤维进行上浆烘干处理,得到表面活性高的沥青 基石墨碳纤维。

29.实施例1

30.首先以沥青基石墨碳纤维(表面碳含量≥99%)为阳极,以石墨板为阴极,以质量

浓度0.5% 硝酸水溶液为电解液进行电化学阳极氧化,施加的电流强度为100ma,电解液温度为30℃, 电解处理时间为60s,130℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。

31.然后将阳极氧化刻蚀的沥青基石墨碳纤维置于氧化炉中,设置氧化温度为600℃、氧化时 间为60s、氧化气氛的氧气含量为20%、氧化气氛的流量为5.0l/min处理,得到表面处理后的 沥青基石墨碳纤维。

32.采用thermo vg escalab250型x光电子能谱仪分析其表面化学成分;表面处理后的沥 青基石墨碳纤维进行层间剪切强度测试,根据gb30969

‑

2014《聚合物基复合材料短梁剪切强 度的试验方法》的操作方法测试,采用instron

‑

1121型万能材料实验机测试其层间剪切强 度,记录数据。

33.实施例2

34.首先以沥青基石墨碳纤维(表面碳含量≥99%)为阳极,以石墨板为阴极,以质量浓度0.5% 硝酸水溶液为电解液进行电化学阳极氧化,施加的电流强度为1000ma,电解液温度为60℃, 电解处理时间为180s,100℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。

35.然后将阳极氧化刻蚀的沥青基石墨碳纤维置于氧化炉中,设置氧化温度为400℃、氧化时 间为300s、氧化气氛的氧气含量为50%、氧化气氛的流量为0.5l/min处理,得到表面处理后 的沥青基石墨碳纤维。测试方法同实施例1。

36.实施例3

37.首先以沥青基石墨碳纤维(表面碳含量≥99%)为阳极,以石墨板为阴极,以质量浓度4.0% 硝酸水溶液为电解液进行电化学阳极氧化,施加的电流强度为100ma,电解液温度为30℃, 电解处理时间为60s,130℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。然后将阳极 氧化刻蚀的沥青基石墨碳纤维置于氧化炉中,设置氧化温度为600℃、氧化时间为60s、氧化 气氛的氧气含量为50%、氧化气氛的流量为5.0l/min处理,得到表面处理后的沥青基石墨碳 纤维。测试方法同实施例1。

38.实施例4

39.首先以沥青基石墨碳纤维(表面碳含量≥99%)为阳极,以石墨板为阴极,以质量浓度4.0% 硝酸水溶液为电解液进行电化学阳极氧化,施加的电流强度为1000ma,电解液温度为60℃, 电解处理时间为180s,100℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。然后将阳极 氧化刻蚀的沥青基石墨碳纤维置于氧化炉中,设置氧化温度为400℃、氧化时间为300s、氧化 气氛的氧气含量为20%、氧化气氛的流量为0.5l/min处理,得到表面处理后的沥青基石墨碳 纤维。测试方法同实施例1。

40.实施例5

41.首先以沥青基石墨碳纤维(表面碳含量≥99%)为阳极,以石墨板为阴极,以质量浓度2.0% 硝酸水溶液为电解液进行电化学阳极氧化,施加的电流强度为500ma,电解液温度为50℃, 电解处理时间为90s,120℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。然后将阳极 氧化刻蚀的沥青基石墨碳纤维置于氧化炉中,设置氧化温度为500℃、氧化时间为180s、氧化 气氛的氧气含量为35%、氧化气氛的流量为2.5l/min处理,得到表面处理后的沥青基石墨碳 纤维。测试方法同实施例1。

42.实施例6

43.首先以沥青基石墨碳纤维(表面碳含量≥99%)为阳极,以石墨板为阴极,以质量浓度3.0% 硝酸水溶液为电解液进行电化学阳极氧化,施加的电流强度为700ma,电解液温度为50℃, 电解处理时间为120s,110℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。然后将阳极 氧化刻蚀的沥青基石墨碳纤维置于氧化炉中,设置氧化温度为550℃、氧化时间为200s、氧化 气氛的氧气含量为30%、氧化气氛的流量为3.5l/min处理,得到表面处理后的沥青基石墨碳 纤维。测试方法同实施例1。

44.实施例7

45.首先以沥青基石墨碳纤维(表面碳含量≥99%)置于氧化炉中,设置氧化温度为500℃、 氧化时间为180s、氧化气氛的氧气含量为35%、氧化气氛的流量为2.5l/min处理,得到增氧 处理后的沥青基石墨碳纤维。以增氧处理后的沥青基石墨碳纤维为阳极,以石墨板为阴极,以 质量浓度2.0%硝酸水溶液为电解液进行电化学阳极氧化,施加的电流强度为500ma,电解液 温度为50℃,电解处理时间为90s,120℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。 然后将阳极氧化刻蚀的沥青基石墨碳纤维测试方法同实施例1。

46.实施例8

47.首先以沥青基石墨碳纤维(表面碳含量≥99%)置于氧化炉中,设设置氧化温度为400℃、 氧化时间为300s、氧化气氛的氧气含量为50%、氧化气氛的流量为0.5l/min处理,得到增氧 处理后的沥青基石墨碳纤维。以增氧处理后的沥青基石墨碳纤维为阳极,以石墨板为阴极,以 质量浓度1.0%硝酸水溶液为电解液进行电化学阳极氧化,施加的电流强度为1000ma,电解液 温度为30℃,电解处理时间为120s,120℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。 然后将阳极氧化刻蚀的沥青基石墨碳纤维测试方法同实施例1。

48.实施例9

49.首先以沥青基石墨碳纤维(表面碳含量≥99%)置于氧化炉中,设设置氧化温度为600℃、 氧化时间为60s、氧化气氛的氧气含量为20%、氧化气氛的流量为5l/min处理,得到增氧处 理后的沥青基石墨碳纤维。以增氧处理后的沥青基石墨碳纤维为阳极,以石墨板为阴极,以质 量浓度4.0%硝酸水溶液为电解液进行电化学阳极氧化,施加的电流强度为100ma,电解液温 度为60℃,电解处理时间为180s,100℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。 然后将阳极氧化刻蚀的沥青基石墨碳纤维测试方法同实施例1。

50.对比例1

51.以沥青基石墨碳纤维(表面碳含量≥99%)为阳极,以石墨板为阴极,以质量浓度0.5% 硝酸水溶液为电解液进行电化学阳极氧化刻蚀,施加的电流强度为100ma,电解液温度为30℃, 电解处理时间为60s,130℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。测试方法同 实施例1。

52.对比例2

53.以沥青基石墨碳纤维(表面碳含量≥99%)为阳极,以石墨板为阴极,以质量浓度4.0% 硝酸水溶液为电解液进行电化学阳极氧化刻蚀,施加的电流强度为1000ma,电解液温度为 60℃,电解处理时间为180s,100℃烘干得到阳极氧化刻蚀处理后的沥青基石墨碳纤维。测试 方法同实施例1。

54.对比例3

55.未表面处理的沥青基石墨碳纤维。测试方法同实施例1。

56.测试数据见表1:

57.表1元素含量及层间剪切强度统计表

[0058][0059][0060]

通过实施例1

‑

9与对比例1

‑

3的比较可发现,本发明的沥青基石墨碳纤维在阳极氧化刻蚀、 氧化增氧处理后,与对比例1和2样品相比本发明沥青基石墨碳纤维的层间剪切强度明显提高, 层间剪切强度增量≥6.49mpa,氧含量增加≥5.09,在进行氧化增氧处理时,苯环之类的双键 容易被氧化,使沥青基石墨碳纤维表面生成多种类型的含氧官能团,提高沥青基石墨碳纤维的 表面能,实现惰性表面的活化。

[0061]

同样实施例7

‑

9的结果表明,在阳极氧化刻蚀前进行沥青基石墨碳纤维氧化增氧处理,也 能取得同样的增氧效果。氧含量的增加有利于和上浆剂体系中的环氧树脂发生更多的化学键合 作用,含氧基团(羟基和羧基)可以与环氧树脂基体发生化学反应生成一定的化学键合,因此 提高羟基和羧基含量有利于提高碳纤维与环氧树脂基体的界面剪切强度,形成牢固结合的表面 层,有利于提高其树脂基复合材料的接合强度,表面活性越高,其层间剪切强度相对就越高, 层间剪切强度较未经过氧化增氧处理的有明显的提高,最大层间剪切强度增幅达到86.36%, 对树脂基复合材料的性能提高具有极大的促进作用,便于沥青基石墨碳纤维的推广应用。

[0062]

本发明的内容不限于实施例所列举,本领域普通技术人员通过阅读本发明说明书而对本发 明技术方案采取的任何等效的变换,均为本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。