1.本发明属于环境空气采样装置技术领域,具体涉及一种环境空气样品采样罐。

背景技术:

2.取样袋在采集低浓度(100ppbv)含硫voc时效果很差,不到24小时样品就会发生变化。硫成分会和电抛光的金属表面产生反应。因此这种采样袋不适合采集和储存含硫voc样品。

3.普通的采样罐用于复杂环境空气采样用途中,具有以下难解决的问题:

4.难点一:不耐腐蚀,工业环境或爆炸现场会有大量的硫化物等有害成分,与空气中水分子结合形成腐蚀性物质,对罐体内壁持续侵蚀,相互作用后生成新的物质,使采集的气体成分发生变化造成采样失败,同时也会造成罐体的有效使用寿命大大缩短;

5.难点二:易吸附,采样容器最基本的要求是样品性状不变化,如果采集的样品有部分吸附在罐体内壁,采样也就等于失败了,所以对罐体内壁的抗吸附性要求很高,目前市场能找到的材料基本上都不能满足这个要求。

6.因此,需要针对上述的难点进行改进,发明一种耐腐蚀、不易吸附的采样罐,以满足采集和储存环境空气样品的需要。

技术实现要素:

7.为了解决上述的技术问题,本发明提供了一种罐体内壁镀有硅膜的储存环境空气样品的采样罐,能保证样品在容器中不发生吸附,以进一步保证分析结果的精确性;

8.所述的采样罐为一体式的球体结构,在采样罐的上部有气体口和与之相对应的阀门。

9.本发明的采样罐镀膜的步骤如下:

10.s1:对采样罐抽真空处理,充氮,抽真空,再充氮,如此循环反复直至采样罐中的氮气占罐体内气体的99%以上;抽真空和充氮处理均在常温下进行;充氮处理时保持压力为0.2

‑

0.6mpa;

11.s2:对采样罐抽真空,充入400~600℃的高温氢气;再次抽真空,充入高温氢气,如此循环反复直至采样罐中的氢气占罐体内气体的99%以上;充入氢气时的压力为0.2

‑

0.6mpa;

12.s3:在s2中的罐体中充入400~600℃的高温硅烷,直至在罐体的内壁形成厚度为200~300nm的硅膜为止;充入硅烷时保持压力为0.2

‑

0.6mpa;

13.s4:清洗罐体。优选的,硅膜的厚度为200~300nm;罐体的厚度为1.4~1.7mm。优选条件下,罐体耐1兆帕以上的高压。

14.优选的,s4中,清洗的方式为高压抽真空充氮气清洗,充氮气时保持温度在60℃以下,充氮气时压力保持在0.2

‑

0.6mpa;或者是高压下喷水清洗,高压水清洗时保持压力为0.5~0.8mpa。

15.本发明的有益效果在于:

16.(1)本发明的采样罐,经过特定的工艺对罐体的内壁进行镀膜处理,从而使得该硅膜层的钝化惰性强,适应于含硫、含溴成分的空气样品存储;

17.通过物理性能、功能性能的测试,证明了采样罐已经达到环境空气中挥发性有机物标准方法的检测要求;对储存在本发明采样罐罐体中的104种挥发性有机物标准气体,进行了12小时、24小时、48小时、72小时的梯度差异测试,结果显示罐中气体均未发生物理化学变化,这说明采样罐在气密性、内壁惰性等关键性能方面无显著性差异,稳定储存性能良好。

18.(2)样品在罐体和阀中无吸附,保证了结果的精确性;

19.(3)本发明的采样罐适用于各种采样的要求,应用范围广泛。

附图说明

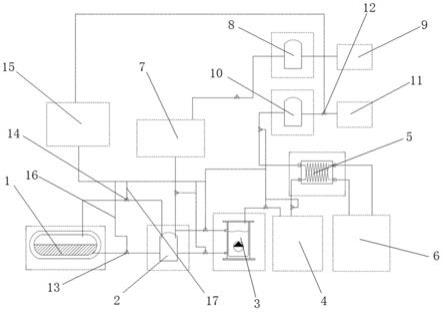

20.图1为本发明实施例2的结构示意图;

21.图2为本发明实施例2中加入了压力表之后的结构示意图;

22.图3为本发明实施例2的俯视图;

23.图4为本发明的采样罐与市售采样罐测试结果比较表(12小时标气测试结果比对);

24.图5为本发明的采样罐与市售采样罐测试结果比较表(48小时标气测试结果比对);

25.图6为104种vocs色谱图;

26.图中,1

‑

手柄,2

‑

连接条,3

‑

环形圈,4

‑

罐体,5

‑

底座,6

‑

气体口,61

‑

阀门,7

‑

压力表。

具体实施方式

27.为了能使本领域技术人员更好的理解本发明,现结合具体实施方式对本发明进行更进一步的阐述。

28.实施例1a

29.本发明所提供的空气采样罐包括如下的结构:

30.采样罐包括如下的结构:由两个半球体通过无缝焊接所形成的罐体4,所述的罐体4的上部有气体口及阀门6,阀门6上连接有压力表7;所述的罐体4内壁有硅膜层,镀膜步骤如下:

31.s1:对采样罐抽真空处理,充氮,抽真空,再充氮,如此循环反复直至采样罐中的氮气占罐体内气体的99%以上;抽真空和充氮处理均在常温下进行;充氮处理时保持压力为0.3mpa;

32.s2:对采样罐抽真空,充入500℃的高温氢气;再次抽真空,充入高温氢气,如此循环反复直至采样罐中的氢气占罐体内气体的99%以上;充入氢气时的压力为0.3mpa;

33.s3:在s2中的罐体中充入500℃的高温硅烷,直至在罐体的内壁形成厚度为250nm的硅膜为止;充入硅烷时保持压力为0.3mpa;

34.s4:清洗罐体,具体步骤如下:保持在0.4mpa的压力下抽真空,然后在60℃以下充

氮气,进行氮气清洗处理。

35.罐体4为316不锈钢材质。

36.采样罐的下底部有呈圆环形的底座5,底座5的直径小于罐体4中部位置的最大直径;采样罐的上部有多个连接条2,连接条2的上方有呈圆环形的手柄1;所述每个连接条2与手柄1焊接为一体结构。在罐体4的上顶面设置有气体口6,气体口用于抽真空或充入气体比如氢气或氮气右硅烷气体,在气体口6附近处设置有阀门61和压力表7。

37.采样罐的制作工艺如下:

38.采样罐的制作方法,包括以下的步骤:

39.(1)罐体4制作:将316不锈钢水置于模具中;制作出两个半球形状的罐体4,将罐体4的半球形上部和下部无缝焊接,具体步骤是:将1.5mm厚316l材质半圆球对焊,自动焊机久钨极保护焊,焊缝比周边高出约0.5厚;

40.(2)电子抛光:实现罐体4内壁平整度达到超镜面效果,超镜面效果的不锈钢表面对外来大部分气体的分子附着性会降到最低值;电子抛光处理出超镜面效果在物理层面能够解决99%以上的吸附和腐蚀问题;电子抛光采用的材料为eta

‑

etr材料、dta

‑

etr材料、dta

‑

dtr材料中的任一种;

41.(3)硅烷化处理:采用硅烷沉积法对罐体4内壁进行镀多晶硅膜处理,因为硅分子在自然环境下非常稳定的,在超镜面316材料上镀硅能进一步实现气体分子零作用零附着效果,同时解决焊缝问题;硅烷化处理详见上述的镀膜步骤处理工艺;

42.(4)制作底座5和把手:采用304材质,8mm棒材压圈,1.5mm厚板材圈边底座5,氩弧焊接固定;

43.(5)管道及阀门61:ep材质1/4管道,316l不锈钢隔膜阀,带负压功能压力表7,全部采用npt接口。

44.实施例1b

45.罐体的制备工艺同实施例1a,镀膜步骤如下:

46.s1:对采样罐抽真空处理,充氮,抽真空,再充氮,如此循环反复直至采样罐中的氮气占罐体内气体的99%以上;抽真空和充氮处理均在常温下进行;充氮处理时保持压力为0.2mpa;

47.s2:对采样罐抽真空,充入400℃的高温氢气;再次抽真空,充入高温氢气,如此循环反复直至采样罐中的氢气占罐体内气体的99%以上;充入氢气时的压力为0.2mpa;

48.s3:在s2中的罐体中充入400℃的高温硅烷,直至在罐体的内壁形成厚度为200nm的硅膜为止;充入硅烷时保持压力为0.2mpa;

49.s4:清洗罐体,保持在0.4mpa左右的压力下抽真空,在60℃以下充氮气,进行氮气清洗处理。

50.实施例1c

51.罐体的制备工艺同实施例1a,镀膜步骤如下:

52.s1:对采样罐抽真空处理,充氮,抽真空,再充氮,如此循环反复直至采样罐中的氮气占罐体内气体的99%以上;抽真空和充氮处理均在常温下进行;充氮处理时保持压力为0.6mpa;

53.s2:对采样罐抽真空,充入600℃的高温氢气;再次抽真空,充入高温氢气,如此循

环反复直至采样罐中的氢气占罐体内气体的99%以上;充入氢气时的压力为0.6mpa;

54.s3:在s2中的罐体中充入600℃的高温硅烷,直至在罐体的内壁形成厚度为300nm的硅膜为止;充入硅烷时保持压力为0.6mpa;

55.s4:清洗罐体,具体步骤为,采用高压下喷水清洗,高压水清洗时保持压力为0.7mpa左右。

56.实施例2

57.与实施例1的不同在于,实施例2中,采样罐的罐体4下底部有呈圆环形的底座5,底座5的直径小于罐体4中部位置的最大直径;底座5的外侧壁上有多个向上延伸的连接条2,所述的连接条2上位于底座5外壁处的部分呈竖直条,连接条2位于采样罐体4外壁处的部分呈现出向外突出的弯曲部;连接条2的剩余部分呈竖直条;连接条2的中部与采样罐的罐体4外壁相贴合,连接条2的上部与环形手柄1的内壁相连接并呈一体结构;在采样罐罐体4的外壁的上部有一个环形圈3,环形圈3位于连接条2的弯曲处。环形圈3与手柄1的直径相同。在罐体4的上顶部有气体口6,气体口6附近设置有与之相对应的阀门61以及压力表7,用于读取罐体内的气体压力。

58.连接条2为条状;其材质为316不锈钢材质。

59.实施例3

60.3.1本发明所提供的空气采样罐由于其内表面经过钝化惰性表面处理,在干燥和潮湿的条件下对低含量含硫vco(1

–

20ppbv)储存稳定性极好。当然,在采集和储存to

‑

14或to

‑

15成分时更为适用。

61.表1环境空气采样罐信息

[0062][0063]

3.2采用1.5厚316l镜面不锈钢半圆制成罐体,人工焊接,配1/4的316l不锈钢管与同材质的隔膜阀(暂不装压力表);

[0064]

表2人工焊接的采样罐性能测试结果

[0065][0066]

通过本次实验,验证了1.5厚316l不锈钢基本上能解决大部分分子相互作用问题,但是仍有0.3

‰

成分变化,分析可能是人工焊接时高温破坏了材料的稳定性,造成焊缝周边材料的抗腐蚀与抗吸附性能下降,标气进入后发生了相互作用与吸附残留,导致实验失败。

[0067]

3.3采用1.5厚316l镜面不锈钢半圆制成罐体,自动焊机久钨极保护焊,配1/4的316l不锈钢管与同材质的隔膜阀(暂不装压力表);

[0068]

表3自动焊机久钨极保护焊的采样罐性能测试结果

[0069][0070]

通过本次实验,验证了自动焊机久钨极保护焊确实有效地解决的大部分焊缝问题,但是仍然的部分标气成分发生了变化,切开实验罐体分析内壁的表面光洁度不够。

[0071]

3.4采用1.5厚316l镜面不锈钢半圆制成罐体,自动焊机久钨极保护焊,焊接前对罐体内壁电子抛光,达到超镜面效果后再进行焊接,配1/4的316l不锈钢管与同材质的隔膜阀(暂不装压力表);

[0072]

表4电子抛光的采样罐性能测试结果

[0073][0074]

通过以上的实验,证明电子抛光是有效的,本发明人可以判断,焊缝问题没解决彻底。

[0075]

实施例4

[0076]

关于本发明的采样罐与市售采样罐的内壁惰性稳定性考察测试,本发明实施例1的三个平行实例进行了标气稳定12小时测定,标气24小时测定,标气稳定48小时测定、标气

稳定72小时测定,其中实施例1a测定结果如表5所示:

[0077]

表5本发明的采样罐与市售采样罐内壁惰性稳定性考察测试数据

[0078]

[0079]

[0080]

[0081][0082]

[0083]

附图4、5分别为本发明采样罐与市售采样罐测试结果比较表(12小时标气测试结果比对);其结果与表5中的结果相一致。

[0084]

附图6为表5中104种vocs色谱图。

[0085]

本发明的采样罐,与市售的采样罐相比,优越性显著,并且本发明的采样罐还具有成本低这一显著的优势,与市售同类的采样罐相比,本发明的生产成本节省约4000元/个;

[0086]

本发明的采样罐通过物理性能、核心功能方面的测试,证明了其已经达到环境空气中挥发性有机物标准方法的检测要求;

[0087]

在物理性能方面,本发明人从温度、氧化、腐蚀、耐压、耐高温、附着性等多方面进行了比对测试能够满足环境空气中挥发性有机物采样监测的要求。

[0088]

功能性测试方面,本发明人对储存在本发明采样罐罐体中的104种挥发性有机物标准气体,进行了12小时、24小时、48小时、72小时的梯度差异测试,结果显示罐中气体均未发生物理化学变化。本发明的采样罐在气密性、内壁惰性等关键性能方面无显著性差异,稳定储存性能良好。

[0089]

在制造工艺方面,本发明通过机械锻压、自动焊接、电子抛光、纳米涂层、气相沉积、硅烷化处理等关键步骤,可根据需要制造出3l、6l、12l等多规格不同大小的罐体。

[0090]

此外,实施例1b、实施例1c的测试数据与实施例1a相接近,仅在不同的物质测定中有较小的差异,并且该差异在允许的误差范围之内,这证明了本发明的镀膜工艺下所制造的罐体物理性能、功能性能接近,在此不再一一陈述分析。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。