1.本发明实施例涉及半导体制造领域,特别涉及一种载台装置。

背景技术:

2.在半导体的制造过程中,为保证车间内部的尘埃杂质个数满足生产需要,无尘室通常会保持一定的压力,促使内部空气由上方向下方流动,以此来保持无尘室的洁净度。

3.发明人发现现有技术中至少存在如下问题:由于无尘室内的空气由上方向下方流动,携带着空气中的尘埃等杂质向下运动,使得尘埃杂质容易沉积在载台装置的载台上、而污染后续放置在载台上的光罩,从而导致产品会有微观缺陷或宏观色差,严重影响产品良率。

技术实现要素:

4.本发明实施方式的目的在于提供一种载台装置,使得尘埃等杂质不容易堆积在载台上,进而改善光罩被污染的问题,提高产品良率。

5.为解决上述技术问题,本发明的实施方式提供了一种载台装置,包括:载台,以及可转动地设置在所述载台上的承载板,在非工作状态下,所述承载板处于倾斜位置,在工作状态下,所述承载板处于水平位置。

6.本发明实施方式相对于现有技术而言,由于承载板可转动地设置在所述载台上,在工作状态下,所述承载板处于水平位置,从而保证了承载板能够稳定的承载光罩,在非工作状态下,所述承载板处于倾斜位置,从而在由上方向下方流动的空气的作用下,灰尘等杂质会自然滑落而不容易沉积在承载板上,即,利用无尘室内自有气流清理污染颗粒,进而改善光罩被污染的问题,提高产品良率。

7.另外,所述载台包括主体部、承载部及传输通道,所述承载部内置于所述主体部、且一侧暴露于所述主体部的外表面,所述承载板设置于所述承载部上,所述传输通道设置于所述承载部正上方、且用于传输光罩至所述承载板上;所述承载部具有第一表面及与第一表面邻接的第二表面,且所述第二表面与所述主体部的外表面邻接且在同一平面,所述主体部具有第三表面,所述第三表面环绕所述第一表面设置以围设形成所述传输通道。

8.另外,所述主体部上设置有避让部,所述避让部的内壁上设置有至少一个弧形的滑轨,所述承载板包括可转动地设置在所述承载部上的固定端、以及远离所述固定端设置的自由端,所述自由端可滑动地设置在所述滑轨上。

9.另外,所述载台装置还包括:用于检测光罩的位置的传感器、以及用于驱动所述承载板转动的驱动器,当所述传感器检测到光罩靠近所述承载板时,所述驱动器驱动所述承载板处于水平位置,当所述传感器检测到光罩远离所述承载板时,所述驱动器驱动所述承载板处于倾斜位置。如此设置,能够实现承载板在非工作状态的倾斜位置和工作状态的水平位置之间的自动切换,提高了便利性。

10.另外,所述光电传感器设置在所述主体部上且位于所述传输通道中。如此设置,能

够预先控制承载板转动至水平位置。

11.另外,所述载台装置还包括:设置在所述主体部上、且用于朝所述承载板吹气的气体供给器,所述气体供给器包括位于所述承载板上方且孔径方向为竖直向下的第一气孔结构、以及孔径方向为水平方向的第二气孔结构。如此设置,能够通过第一气孔结构将承载板上的杂质吹起以避免杂质粘附在承载板上,通过第二气孔结构将吹起后的杂质吹离承载板,从而进一步提高载台的洁净度。

12.另外,所述第一气孔结构沿水平方向可伸缩设置。如此设置,避免了第一气孔结构阻挡光罩在传输通道中传输,使得第一气孔结构可设置在承载板正上方,有利于载台装置的小型化。

13.另外,所述第一气孔结构喷出的气体压力大于所述第二气孔结构喷出的气体压力。如此设置,能够在保证将粘附在承载板上的杂质吹起的前提下,降低载台装置的功耗。

14.另外,所述第一气孔结构包括可转角的第一移动气孔,所述第一移动气孔的转角为10度至170度,所述第二气孔结构包括可转角的第二移动气孔,所述第二移动气孔的转角为0度至90度。

15.另外,所述倾斜位置与所述水平位置之间的夹角范围为30度至60度。

附图说明

16.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

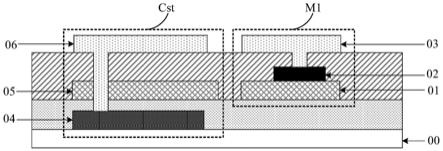

17.图1是本发明第一实施方式提供的载台装置的立体图;

18.图2是本发明第一实施方式提供的载台装置的非工作状态下沿aa'方向的的侧视图;

19.图3是本发明第一实施方式提供的载台装置的工作状态下沿aa'方向的侧视图;

20.图4是图3的局部放大图。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。

22.本发明的第一实施方式涉及一种载台装置,如图1至图4所示,包括:载台11,以及可转动地设置在所述载台11上的承载板12,在非工作状态下,所述承载板12处于倾斜位置,在工作状态下,所述承载板12处于水平位置。

23.本实施方式中,所述倾斜位置与所述水平位置之间的夹角范围为30度至60度,例如40度、45度、50度,在此范围内,所述承载板既能防止微粒的沉积,也能保证所述承载板的尺寸在合理范围内。当然,其他的角度范围也在本发明的保护范围内,此处不做限定。

24.具体的说,所述载台11包括主体部111、承载部112及传输通道113,所述承载部112内置于所述主体部111、且一侧暴露于所述主体部111的外表面,所述承载板设置于所述承

载部112上,所述传输通道113设置于所述承载部112正上方、且用于传输光罩至所述承载板上。所述承载部112具有第一表面112a及与第一表面邻接的第二表面112b,且所述第二表面112b与所述主体部111的外表面邻接且在同一平面,所述主体部111具有第三表面111a,所述第三表面111a环绕所述第一表面112a设置以围设形成所述传输通道113。具体的说,所述第三表面111a由三个面围设而成,即远离主体部111外表面的一内表面和邻接内表面的两侧面。

25.本实施方式中,所述主体部111上设置有避让部13,所述避让部13的内壁上设置有至少一个弧形的滑轨,所述承载板12包括可转动地设置在所述承载部112上的固定端、以及远离所述固定端设置的自由端,所述自由端可滑动地设置在所述滑轨上。

26.具体的说,所述避让部13设置在所述主体部111上,且位于所述传输通道113的内表面靠近所述第一表面112a的一侧。所述避让部13为弧形设置,且其面向承载部112的一侧内壁设置有对应的弧形滑轨,以便于承载板12的自由端能够沿着滑轨自由的滑动,其中,所述滑轨至少有一个。在一个实施例中,所述滑轨可以有两个,分别设置在避让部13靠近所述传输通道113的两侧面的两侧,此时承载板12在滑动时会更加稳定。所述承载板12的固定端位于所述承载部112的第一表面112a与第二表面112b的邻接处。

27.可以理解的是,也可以在避让部13的内壁上设置第一限位装置和第二限位装置,承载板12的自由端位于第一限位装置处时,承载板12可以位于水平位置,承载板12的自由端位于第二限位装置处时,承载板12可以位于倾斜位置,可选的,还可以在第一限位装置和第二限位装置之间设置一个或多个限位装置,从而调整承载板12的坡度。

28.在实际应用中,所述载台装置还可以包括:用于检测光罩的位置的传感器、以及用于驱动所述承载板12转动的驱动器,当所述传感器检测到光罩靠近所述承载板12时,所述驱动器驱动所述承载板12处于水平位置,光罩放置到承载板12上,载台装置开始工作,当所述传感器检测到光罩远离所述承载板12时,所述驱动器驱动所述承载板12处于倾斜位置,从而避免灰尘等杂质沉积在承载板12上,如此设置,能够实现承载板12在非工作状态的倾斜位置和工作状态的水平位置之间的自动切换,提高了便利性。

29.本实施方式中,所述传感器设置在所述主体部111上且位于所述传输通道113中,如此设置,能够预先控制承载板转动至水平位置,其中,所述传感器可以为光电传感器,所述光电传感器设置在所述主体部的第三表面111a,且位于所述传输通道113中,进一步,所述光电传感器位置高于所述避让部13,保证当所述光电传感器感测到所述光罩时,所述承载板12能及时做出作动。当所述光罩从所述传输通道113往所述承载部112传输时,所述光电传感器感知到所述光罩,此时机台端发送指令驱动所述驱动器,所述承载板12由倾斜位置转动到水平位置。当所述光罩离开所述承载部112通过所述传输通道113传走时,所述光电传感器感知到所述光罩,所述承载板12由水平位置转动到倾斜位置。

30.在另一个实施例中,所述载台装置还可以设置检测装置,所述检测装置可以检测所述承载板12当前位置,所述检测装置可以配合所述光电传感器对所述承载板12进行驱动。当所述光罩从所述传输通道113往所述承载部112传输时,所述光电传感器感知到所述光罩,此时机台端发送指令驱动所述驱动器,所述承载板12由倾斜位置转动到水平位置,所述检测装置检测所述承载板12的位置,若所述承载板12没有位于水平位置时,则停止光罩继续往承载部112传输,机台端发出警报,若所述承载板12位于水平位置,则光罩继续传输

至所述承载板12上。当所述光罩离开所述承载部112通过所述传输通道113传走时,所述光电传感器感知到所述光罩,所述承载板12由水平位置转动到倾斜位置,所述检测装置检测所述承载板12的位置,若所述承载板12没有位于倾斜位置时,则机台端发出警报。

31.在一个实施例中,所述驱动器可以包括步进电机,所述步进电机一端连接至机台端,另一端连接至所述承载板12的固定端,所述步进电机依据所述机台端指令驱动所述承载板12沿所述固定端转动。在其他实施例中,也可以采用其他方式驱动承载板转动。

32.在其他实施例中,为了防止人工搬运光罩导致所述传感器未能及时感知,可以在机台端设置人工按钮,利用人工按钮控制所述承载板12的转动。

33.具体的,所述光电传感器可以为具有一组红外发射端和红外接收端的传感器,分别设置在所述传输通道113的两侧面,当所述光罩从所述传输通道113往所述承载部112传输时,光罩遮挡红外发射端发射的红外线,红外接收端无信号,此时机台端发送指令驱动所述驱动器,所述承载板12由倾斜位置转动到水平位置。当所述光罩离开所述承载部112通过所述传输通道113传走时,光罩经过传感器并遮挡红外发射端的红外线,红外接收端无信号,机台端发送指令驱动所述驱动器,所述承载板12由水平位置转动到倾斜位置。也可以通过合理设置传感器的位置,使光罩在载台位置时,红外接收端接收不到红外线,此时光罩离开所述承载部112通过传输通道113传走时,光罩不再遮挡红外发射端发射的红外线,红外接收端接收到红外信号,所述承载板12由水平位置转动到倾斜位置。

34.可以理解的是,所述传感器也可以为重力传感器,此时,重力传感器设置在承载板12上,当重力传感器检测到光罩接触到所述承载板12时,所述驱动器驱动所述承载板12处于水平位置,当重力传感器检测到光罩离开所述承载板12时,所述驱动器驱动所述承载板12处于倾斜位置。

35.在实际应用中,所述载台装置还可以包括:设置在所述主体部111上、且用于朝所述承载板12吹气的气体供给器,所述气体供给器包括位于所述承载板12上方且孔径方向为竖直向下的第一气孔结构14、以及孔径方向为水平方向的第二气孔结构15,其中,所述水平方向为垂直所述主体部111的第三表面111a的内表面向所述主体部的外表面延伸的方向,具体的,第一气孔结构14和第二气孔结构15设置在主体部111的第三表面111a上,进一步可以设置于所述内表面上,第一气孔结构14位于第二气孔结构15上方,如此设置,能够通过第一气孔结构14将承载板12上的杂质吹起以避免杂质粘附在承载板12上,通过第二气孔结构15将吹起后的杂质吹离承载板12,从而进一步提高载台11的洁净度。其中,第一气孔结构14和第二气孔结构15吹出的气体可以为氮气等惰性气体,此处不做限定。

36.可选的,承载板12包括与承载部112接触的下表面、以及远离承载部112的上表面,第二气孔结构15到上表面的距离大于光罩的厚度,从而光罩放置在承载板12上时,第二气孔结构15的位置高于光罩放置在承载板12上的高度,使得第二气孔结构15能够充分吹扫光罩上的微粒等杂质。

37.本实施方式中,所述第一气孔结构14沿水平方向可伸缩设置,在载台装置的清洗过程中,第一气孔结构14伸出,此时,第一气孔结构14位于承载板12的正上方,第一气孔结构14朝向承载板12吹气以将粘附在承载板12上的杂质吹起,第二气孔结构15将吹起后的杂质吹离承载板12;在载台装置的工作过程中,第一气孔结构14缩回至延伸部112中,仅第二气孔结构15朝向承载板12吹气以将光罩上的杂质吹离,如此设置,避免了第一气孔结构14

阻挡光罩在传输通道113中传输,使得第一气孔结构14可设置在承载板12正上方,有利于载台装置的小型、合理化。在其他实施例中,第二气孔结构15也可以设置为沿水平方向伸缩,进一步避免影响光罩的传输。

38.具体的,在载台装置的清洗过程中,可以先利用第一气孔结构14将粘附在承载板12上的杂质吹起,再利用第二气孔结构15将吹起后的杂质吹离承载板12,从而能够更加容易将承载板12上的杂质清理干净。

39.在一实施例中,所述第一气孔结构14和第二气孔结构15可以定期对承载板进行清洁,如每天一次或每周一次,具体时间可以根据实际情况进行设置。

40.其中,所述第一气孔结构14可以包括可转角的第一移动气孔,所述第一移动气孔的转角可以为10度至170度,所述第二气孔结构15可以包括可转角的第二移动气孔,所述第二移动气孔的转角可以为0度至90度,所述角度方向以水平方向为0度,垂直水平面朝下为正转角。具体的说,所述气孔结构在吹扫过程中,还可以在所述转角范围内进行摆动或转动。通过可转角的气孔设置,能够全方位对承载板及其周围进行清洁。

41.在实际应用中,第一气孔结构14可以先反复吹扫多次(例如,三次),然后,第二气孔结构15反复吹气扫描多次(例如,三次),最后,第二气孔沿水平方向(平行于承载板12的方向)固定吹气,从而完成载台装置的清洗过程,为光罩的放入做准备。

42.可以理解的是,第一气孔结构14和第二气孔结构15也可以间歇式交替吹扫多次,以提高清洁效果,此处不做赘述。

43.本实施方式中,所述第一气孔结构14喷出的气体压力可以大于所述第二气孔结构15喷出的气体压力,由于将粘附在承载板12上的杂质吹起需要更大的力,而将吹起后的杂质吹离承载板12需要相对小的力,因此,通过将所述第一气孔结构14喷出的气体压力设置为大于所述第二气孔结构15喷出的气体压力,能够在保证将粘附在承载板12上的杂质吹起的前提下,降低载台装置的功耗。

44.本发明实施方式相对于现有技术而言,由于承载板12底部气流不通以及周围的气流不完全通畅,使得杂质很难顺利排出而堆积在承载板12上,容易造成污染,本实施方式中通过承载板12可转动地设置在所述载台11上,在工作状态下,所述承载板12处于水平位置,从而保证了承载板12能够稳定的承载光罩,在非工作状态下,所述承载板12处于倾斜位置,从而在由上方向下方流动的空气的作用下,灰尘等杂质会自然滑落而不容易沉积在承载板12上,进而改善光罩被污染的问题,提高产品良率,同时,由于利用了无尘室内自有气流清理污染颗粒,从而节省了一部分的吹气带来的功耗,实现了节能减排。

45.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。