1.本发明涉及涡轮发动机技术领域,特别地,涉及一种发动机涡轮叶片顶端气膜孔的定位方法。

背景技术:

2.涡轮叶片是涡轮发动机中的重要组成部件,在发动机工作时,高速旋转的涡轮叶片吸入高温高压的气流以维持引擎的工作;为了保证涡轮叶片能够在高温高压的极端环境下长时间稳定工作,通常会采用多种冷却手段,其中,在涡轮叶片上加工气膜孔是一种先进、高效的冷却手段,在加工时确保气膜孔形状、位置的精度对于保障冷却效率和发动机性能至关重要。

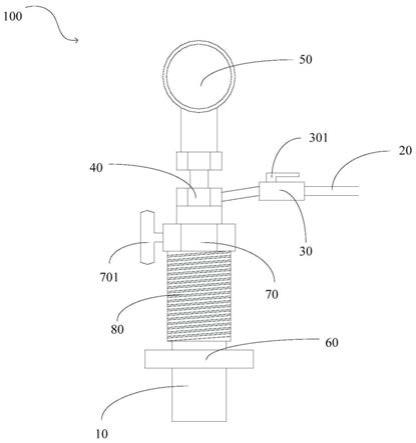

3.在现有设计中,涡轮叶片的顶端上形成有内凹平面(内型面),沿该内凹平面的周部边缘形成一圈厚度均匀的凸沿,该凸沿与所述内凹平面具有一高度差;如附图所示,凸沿2具有顶面8、内弧面3和外弧面4,所述外弧面4为涡轮叶片1外侧面的一部分,所述内弧面3具有顶边31和底边32,所述顶边31由内弧面3与所述顶面8相交形成,所述底边32由内弧面3与所述内凹平面7相交形成。

4.涡轮叶片上气膜孔加工在顶端的内凹平面上,从设计角度来说,气膜孔的设计孔位以内凹平面为基准进行定位,即,以凸沿的内轮廓底边为基准进行定位,而在对涡轮叶片的顶端进行实际的气膜孔加工时,是以凸沿的外轮廓为基准对涡轮叶片进行装夹固定的,也就是会以外轮廓为基准,再根据理论上内轮廓、外轮廓之间的位置关系进行计算得到气膜孔的实际加工孔位。

5.而在工件铸造时,出于精度原因凸沿的厚薄并不能做到绝对的均匀,导致内轮廓、外轮廓与设计的理论值会存在一定误差,在这种情况下,打孔前如果不依照实际情况对气膜孔的孔位重新进行定位、校正,则会导致气膜孔的实际加工孔位与设计孔位发生偏差,一方面,这种偏差会导致在打孔加工的过程中可能会击伤到叶片,影响叶片的结构稳定性,存在安全隐患;另一方面,这种偏差在涡轮叶片的实际使用过程中会严重影响到涡轮叶片的冷却效率和使用寿命。

6.有鉴于此,在对发动机涡轮叶片的顶端进行气膜孔加工时,如何对气膜孔的孔位进行定位,使实际加工孔位与设计孔位相符合,从而避免击伤叶片导致产品的良品率下降,同时保障涡轮叶片的冷却效率和使用寿命,是本发明的研究主题。

技术实现要素:

7.本发明提供一种发动机涡轮叶片顶端气膜孔的定位方法,该定位方法能够对气膜孔的孔位进行定位,使实际孔位与设计孔位相符合。

8.为达到上述目的,本发明采用的技术方案是:一种发动机涡轮叶片顶盖气膜孔的定位方法,所述涡轮叶片顶端具有内凹平面以及凸沿,该凸沿环绕内凹平面设置,气膜孔加工于内凹平面上;所述定位方法包括:

步骤一:在内凹平面上预设数量与气膜孔相同且相互平行的设计直线,所述设计直线的中点对应所述气膜孔的设计孔位中心;以所述设计直线的设置方向为y轴方向、所述涡轮叶片的高度方向为z轴方向建立三维直角坐标系,该坐标系中的坐标为现实坐标;定义设计直线所在yoz平面与所述凸沿内弧面的底边相交于第一近端点和第一远端点,并与所述内弧面的顶边相交于第二近端点、第二远端点;第一近端点与第二近端点连线的斜率为k1,第一远端点与第二远端点连线的斜率为k2,所述顶边所在高度的z轴坐标为z1,所述底边所在高度的z轴坐标为z2,所述设计直线所在x轴坐标为x1;步骤二:使用数码相机沿z轴方向拍摄所述涡轮叶片的顶端图像,将所述顶端图像中的像素坐标与所述坐标系中的x轴坐标、y轴坐标进行对应;步骤三:对所述顶端图像进行图像处理,从中提取所述顶边的像素点曲线,并转化成所述坐标系中对应在z1高度的xoy平面中的x

‑

y坐标曲线;步骤四:根据所述顶边的现实坐标,结合所述设计直线所在yoz平面的x轴坐标x1,获得第二近端点的y轴坐标y1和第二远端点的y轴坐标y2,再结合z轴坐标z1得到该两点的现实三维坐标;步骤五:根据第二近端点的x轴坐标x1、y轴坐标y1、z轴坐标z1,第一近端点的x轴坐标x1、z轴坐标z2,以及第一近端点与第二近端点之间的连线斜率k1,计算得到第一近端点的y轴坐标y3,由此获得第一近端点的现实三维坐标;根据第二远端点的x轴坐标x1、y轴坐标y2、z轴坐标z1,第一远端点的x轴坐标x1、z轴坐标z2,以及第一近端点与第二近端点之间的连线斜率k2,计算得到第一远端点的y轴坐标y4,由此获得第一远端点的现实三维坐标;步骤六:根据第一近端点、第一远端点的现实三维坐标计算得到气膜孔设计位置的现实三维坐标。

9.上述技术方案中的有关内容解释如下:1.上述方案中,步骤二中将图像中的像素坐标对应现实坐标的方法包括如下步骤:定位过程中对应设有一机床,所述涡轮叶片设在所述机床的加工区;在机床的工作台面上安装校准块,使校准块中心点对应已知现实坐标的第一位置,而后将所述数码相机的镜头沿z轴方向对准所述校准块,拍摄得到第一图像;在工作台面上沿x轴方向和y轴方向移动校准块,使校准块中心点分别位于仍处于镜头画面中的第二位置、第三位置、第四位置,并分别拍摄得到第二图像、第三图像、第四图像,根据校准块实际移动距离确定所述第二位置、第三位置、第四位置的现实坐标;检测获得第一图像、第二图像、第三图像、第四图像中校准块中心点的像素坐标,将该像素坐标与第一位置、第二位置、第三位置、第四位置的现实坐标一一对应,获得此时镜头画面中像素坐标与所述三维直角坐标系中x轴坐标、y轴坐标的对应关系;相对移动机床和镜头,使机床的加工区位于镜头画面内,根据该相对移动距离计算获得此时镜头画面中像素坐标与所述三维直角坐标系中x轴坐标、y轴坐标的对应关系。

10.2.上述方案中,所述机床包括至少四个直线数控轴和至少两个旋转数控轴。

11.3.上述方案中,步骤三中图像处理方法为差分边缘检测方法、sobel算子处理方法、laplacian算子处理方法中的一种或多种。

12.4.上述方案中,所述数码相机为ccd相机或cmos相机。

13.5.上述方案中,对应所述数码相机设有气缸,所述数码相机安装在所述气缸上,并在所述气缸带动下移动。

14.本发明的有益效果在于:本发动机涡轮叶片顶端气膜孔的定位方法通过数码相机获取涡轮叶片顶端上顶边的曲线数据,并由此计算获取气膜孔准确的的现实坐标,从而避免采用标准加工程序加工气膜孔时,因工件铸造造成的工件内轮廓误差而导致气膜孔的实际孔位与设计孔位发生偏差的情况,避免打孔时击伤叶片,同时准确的气膜孔位置能够提高涡轮叶片的冷却效率和使用寿命。

附图说明

15.附图1为本发明实施例中涡轮叶片顶端的结构示意图;附图2为附图1中x轴方向的剖面示意图;附图3为对应附图2的补充标注示意图。

16.以上附图中:1.涡轮叶片;2.凸沿;3.内弧面;31.顶边;32.底边;33.第一近端点;34.第一远端点;35.第二近端点;36.第二远端点;4.外弧面;5.设计直线;6.气膜孔;7.内凹平面;8.顶面。

具体实施方式

17.下面结合附图及实施例对本发明作进一步描述:如图1至图3所示,提供一种发动机涡轮叶片顶端气膜孔的定位方法,其中,涡轮叶片1的顶端上形成有内凹平面7(即内型面),沿该内凹平面7的周部边缘形成一圈厚度均匀的凸沿2,该凸沿2与所述内凹平面7具有一高度差;凸沿2具有顶面8、内弧面3和外弧面4,所述外弧面4为涡轮叶片1外侧面的一部分,所述内弧面3具有顶边31和底边32,所述顶边31由内弧面3与所述顶面8相交形成,所述底边32由内弧面3与所述内凹平面7相交形成;气膜孔6加工于内凹平面7上。

18.所述定位方法包括:步骤一(该步骤一为准备步骤):在内凹平面7上预设数量与气膜孔6相同且相互平行的设计直线5,所述设计直线5的中点对应所述气膜孔6的设计孔位中心,其中设计直线5的位置根据理论模型设计得到。

19.以所述设计直线5的设置方向为y轴方向、所述涡轮叶片1的高度方向为z轴方向建立三维直角坐标系,该坐标系中的坐标为现实坐标;所述现实坐标对应于物质客观实际存在的现实空间。

20.值得注意的是,此处以设计直线5的延伸方向为y轴方向,是指设计直线5与确定的y轴平行或重合,并非以设计直线5作为y轴,该三维直角坐标系中的x轴、y轴、z轴的具体位置可以由使用者随心确定,在确定好三轴位置后,该三维直角坐标系的坐标原点也随之确定。

21.定义设计直线5所在yoz平面与所述凸沿2内弧面3的底边32相交于第一近端点33和第一远端点34,并与所述内弧面3的顶边31相交于第二近端点35、第二远端点36;其中yoz平面指同时平行于y轴和z轴的平面。

22.第一近端点33与第二近端点35连线的斜率为k1,第一远端点34与第二远端点36连线的斜率为k2,所述顶边31所在高度的z轴坐标为z1,所述底边32所在高度的z轴坐标为z2,所述设计直线5所在x轴坐标为x1;其中,上述k1、k2数据为理论值,与实际值存在可以接受的误差,上述z1、z2、x1数据根据实际测量得到。

23.值得注意的是,上述描述仅针对其中一条设计直线5作为对象进行说明,当所述设计直线5为多条时,可以参照该段描述。

24.步骤二:使用数码相机沿z轴方向拍摄所述涡轮叶片1的顶端图像,将所述顶端图像中的像素坐标与所述坐标系中的x轴坐标、y轴坐标进行对应。

25.本实施例中,将图像中的像素坐标对应现实坐标的方法包括如下步骤:定位过程中对应设有一机床,所述涡轮叶片1设在所述机床的加工区;在机床的工作台面上安装校准块,使校准块中心点对应已知现实坐标的第一位置,而后将所述数码相机的镜头沿z轴方向对准所述校准块,拍摄得到第一图像;在工作台面上沿x轴方向和y轴方向移动校准块,使校准块中心点分别位于仍处于镜头画面中的第二位置、第三位置、第四位置,并分别拍摄得到第二图像、第三图像、第四图像,根据校准块实际移动距离确定所述第二位置、第三位置、第四位置的现实坐标;检测获得第一图像、第二图像、第三图像、第四图像中校准块中心点的像素坐标,其中像素坐标根据图像上的像素点位置确定;将该像素坐标与第一位置、第二位置、第三位置、第四位置的现实坐标一一对应,获得此时镜头画面中像素坐标与所述三维直角坐标系中x轴坐标、y轴坐标的对应关系(通过比较同一位移中像素坐标和现实坐标的变化值,从而确定二者之间的比例关系,再结合已知的点坐标即可获得此对应关系);移动镜头,使机床的加工区位于镜头画面内,根据该相对移动距离计算(即在上述对应关系的基础上加上一个移动值向量)获得此时镜头画面中像素坐标与所述三维直角坐标系中x轴坐标、y轴坐标的对应关系。

26.步骤三:对所述顶端图像进行图像处理,从中提取所述顶边31的像素点曲线,并转化成所述坐标系中对应在z1高度的xoy平面中的x

‑

y坐标曲线,该曲线由数个现实坐标组成。

27.图像处理方法可以选用差分边缘检测方法、sobel算子处理方法、laplacian算子处理方法中的一种或多种。

28.其中,差分边缘检测方法根据阶跃边缘情况原理,利用导数算子检测边缘;差分边缘检测方法通过求图像灰度迅速变化处的一阶导数算子的极值来检测奇异点,某一点的值则代表该点的“边缘强度”,通过对这些值设定阈值进一步得到边缘图像。

29.其中,sobel算子处理方法中,sobel算子采用滤波算子的形式,用于提取图像边缘,对数字图像的每个像素点都采用两个卷积模板进行卷积,将两个卷积的最大值作为该点的输出,得到的运算结果是一幅边缘幅度图像;sobel算子在空间上容易实现,能够平滑噪声,可提供精确的边缘方向信息,但是定位边缘的精度较低。

30.其中,laplacian算子处理方法中,laplacian算子是一个二阶微分算子,它利用边

缘点处的二阶导函数出现零交叉的原理检测边缘;该算法通过各种模板卷积实现,模板要求对应中心像素系数为正,对应临近像素系数为负,且所有系数和为零,使之避免灰度偏移;laplacian算子的有点在于各向同性,对灰度突变敏感,定位精准,能检测出大多数边缘,很少有伪边缘,但会对图像噪声敏感,且容易丢失边缘方向信息。

31.此外,除上述三种图像处理方法外,现有技术中还存在其它图像处理方法,本领域技术人员能够根据具体的需要灵活选择,由于其具体方法并非本案发明点,因此本案不作赘述。

32.步骤四:根据所述顶边31的现实坐标(该现实坐标为由数个顶边31上的点组成的点坐标群),结合所述设计直线5所在yoz平面的x轴坐标x1,获得第二近端点35的y轴坐标y1和第二远端点36的y轴坐标y2,其结合过程为检测顶边31现实坐标中x轴坐标为x1的两个点,并获取该两个点的y轴坐标;再结合高度数据z1得到该两点的现实三维坐标;即第二近端点35(x1,y1,z1)、第二远端点36(x1,y2,z1)。

33.步骤五:根据已知数据,包括第二近端点35的x轴坐标x1、y轴坐标y1、z轴坐标z1、第一近端点33的x轴坐标x1、z轴坐标z2、第一近端点33与第二近端点35之间的连线斜率k1,计算得到第一近端点33的y轴坐标y3。

34.计算过程中,将第二近端点35、第一近端点33视为所在yoz平面上直线l1上的两个点,其中直线l1:z=k1*y b1,其中k1为已知量,将第二近端点35的坐标代入计算可得b1=z1

‑

k1*y1,再代入第一近端点33的坐标可得y3=(z2

‑

z1 k1*y1)/k1。

35.根据已知数据,包括第二远端点36的x轴坐标x1、y轴坐标y2、z轴坐标z1、第一远端点34的x轴坐标x1、z轴坐标z2、第一近端点33与第二近端点35之间的连线斜率k2,计算得到第一远端点34的y轴坐标y4;计算过程中,将第二远端点36、第一远端点34视为所在yoz平面上直线l2上的两个点,其中直线l2:z=k2*y b2,其中k2为已知量,将第二远端点36的坐标代入计算可得b2=z1

‑

k2*y2,再代入第一远端点34的坐标可得y4=(z2

‑

z1 k2*y2)/k2。

36.由此获得第一近端点33、第一远端点34的现实三维坐标,即第一近端点33【x1,(z2

‑

z1 k1*y1)/k1,z2】,第一远端点34【x1,(z2

‑

z1 k2*y2)/k2,z2】。

37.步骤六:根据第一近端点33、第一远端点34的现实三维坐标计算得到气膜孔6设计位置的现实三维坐标,即【x1,{(z2

‑

z1 k1*y1)/k1 (z2

‑

z1 k2*y2)/k2}/2,z2】。

38.根据本发动机涡轮叶片顶端气膜孔的定位方法,可以通过数码相机获取涡轮叶片1顶端上顶边31的曲线数据,并由此计算获取气膜孔6准确的的现实坐标,从而避免采用标准加工程序加工气膜孔6时,因工件铸造造成的工件内轮廓误差而导致气膜孔6的实际孔位与设计孔位发生偏差的情况,避免打孔时击伤叶片,同时准确的气膜孔6位置能够提高涡轮叶片1的冷却效率和使用寿命。

39.本实施例中,所述机床包括至少四个直线数控轴和至少两个旋转数控轴,以便于进行操作。

40.本实施例中,所述设计直线5与对应的气膜孔6共设有若干组,各所述设计直线5相互平行,具体的共有四组,对应所需要打孔的四个气膜孔6。

41.本实施例中,所述数码相机选用ccd相机或cmos相机;机床上对应设有气缸,所述数码相机安装在所述气缸上,并在所述气缸带动下移动。

42.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。