1.本发明涉及汽车测量技术领域,更具体地,涉及一种后扭梁在不同载荷下角度测量的装置及方法。

背景技术:

2.汽车用的后扭梁总成为汽车悬架系统里十分重要的零部件总成,它的精度对于汽车后悬架四轮定位参数具有十分重要的作用,特别是后扭梁总成轮毂安装面的机加工角度的精度直接影响汽车后悬架四轮定位参数中的前束角和外倾角是否能满足要求;同时针对后扭梁总成在不同受力载荷下,后扭梁自身受力变形后轮毂安装面角度的变化也需要进行检测,监控,便于研发人员对后扭梁总成受力变形后对整车四轮定位参数的影响做充足的分析及应对;那么对于后扭梁总成轮毂安装面的机加工角度的测量则尤为重要。

3.目前现有针对后扭梁总成的轮毂安装面检测基本上都是在后扭梁总成自由状态时,通过三坐标进行打点检测,并利用第三方三维编辑软件将检测出的打点数据和现有后扭梁总成三维数模进行拟合后测量相对应的端面角度值;此种检测方法需要三坐标检测设备,此设备价格较高,购买需要耗费很大的研发成本,且此种检测方案也难以实现针对后扭梁总成生产过程中百分百全检;同时此种检测方案也无法实现后扭梁总成在受力状态下变形后轮毂安装面角度的测量。

4.因此,如何提供一种可成本较低且能够有效检测后扭梁总成轮毂安装面加工角度的装置及方法成为本领域亟需解决的技术难题。

技术实现要素:

5.本发明的目的是提供一种后扭梁在不同载荷下角度测量的装置及方法,可依据卷烟条盒的成形状态来直观检验条盒包装质量以及包装机运行状态。

6.根据本发明的第一方面,提供了一种后扭梁在不同载荷下角度测量的装置,包括工装台和组合式数显标尺;

7.所述工装台上设有测试平面,所述测试平面的两侧设有对称的固定机构,两组固定机构能够将后扭梁总成固定在所述测试平面上;所述固定机构包括定位柱和连接柱,所述定位柱用于固定后扭梁总成的轴套,所述连接柱用于限制后扭梁总成的减振器;所述测试平面上还设有两个轮边模拟件,所述轮边模拟件分别设置在两根连接柱相背向的外侧,并与后扭梁总成的轮毂安装面通过螺栓连接;

8.所述组合式数显标尺设置在所述连接柱和所述轮边模拟件之间,所述组合式数显标尺包括上下左右四个方位的探针,上下两个探针能够测量所述轮毂安装面的外倾角,左右两个探针能够测量所述轮毂安装面的前束角。

9.可选地,根据本发明的后扭梁在不同载荷下角度测量的装置,两根所述定位柱上设有定位孔,且两个定位孔相面向的内侧均设有限位凸环,所述限位凸环与所述轴套相配合。

10.可选地,根据本发明的后扭梁在不同载荷下角度测量的装置,所述固定机构还包括定位销,所述定位销从所述定位柱的外侧穿过所述定位孔并与所述轴套嵌合;所述定位销远离轴套的一侧设有定位限制块。

11.可选地,根据本发明的后扭梁在不同载荷下角度测量的装置,所述固定机构还包括连接销,所述连接柱上设有连接孔,所述减振器夹设在所述连接柱的两侧,所述连接销穿过所述连接孔和所述减振器,以使得将所述后扭梁总成固定在所述固定机构之间;所述连接销的一侧设有连接限制块。

12.可选地,根据本发明的后扭梁在不同载荷下角度测量的装置,所述定位柱和连接柱之间的平行度小于0.01mm,所述定位柱、连接柱以及所述组合式数显标尺相对于所述测试平面的垂直度小于0.01mm。

13.可选地,根据本发明的后扭梁在不同载荷下角度测量的装置,所述组合式数显标尺呈十字形结构,所述探针分别设置在所述组合式数显标尺的四个方位上;所述组合式数显标尺的竖向杆上设有外倾角显示模块、横向杆上设有前束角显示模块。

14.可选地,根据本发明的后扭梁在不同载荷下角度测量的装置,所述探针分布在直径为96mm的圆周上,且圆心为所述组合式数显标尺的十字中心。

15.可选地,根据本发明的后扭梁在不同载荷下角度测量的装置,所述前束角满足关系式:b=arctan[(x1‑

x2)/96],

[0016]

其中,b为前束角,x1为左侧探针测到与所述轮毂安装面的距离,x2为右侧探针测到与所述轮毂安装面的距离,(x1‑

x2)取绝对值;

[0017]

所述外倾角满足关系式:d=arctan[(y1‑

y2)/96],

[0018]

其中,d为外倾角,y1为上侧探针测到与所述轮毂安装面的距离,y2为下侧探针测到与所述轮毂安装面的距离,(y1‑

y2)取绝对值。

[0019]

根据本发明的另一方面,提供了一种后扭梁在自由状态下角度测量的方法,包括任一实施例所述的后扭梁在不同载荷下角度测量的装置以及以下步骤:

[0020]

s1:将工装台放置水平地面上且放置牢靠;

[0021]

s2:将后扭梁总成固定至工装台上,后扭梁总成的轴套和定位柱配合,后扭梁总成的减振器与连接柱配合;此时后扭梁总成已完全固定在工装台上,可进行轮毂安装面角度测量;

[0022]

s3:通过组合式显示标尺主体上的开关将组合式数显标尺通上电源;

[0023]

s4:通过推动组合式数显标尺的横向杆上的两探针并使其与后扭梁总成轮毂安装面贴合进行测量距离参数;

[0024]

s5:从前束角显示模块读取角度参数,同时可根据前束角显示模块显示颜色进行判断是否合格;

[0025]

s6:通过推动组合式数显标尺的竖向杆上的两探针并使其与后扭梁总成轮毂安装面贴合进行测量距离参数;

[0026]

s7:从外倾角显示模块读取角度参数,同时可根据外倾角显示模块显示颜色进行判断是否合格。

[0027]

根据本发明的又一方面,提供了一种后扭梁在不同载荷下角度测量的方法,包括任一实施例所述的后扭梁在不同载荷下角度测量的装置以及以下步骤:

[0028]

s1:将工装台放置水平地面上且放置牢靠;

[0029]

s2:将后扭梁总成固定至工装台上,后扭梁总成的轴套和定位柱配合,后扭梁总成的减振器与连接柱配合,且后扭梁总成的减振器还与轮边模拟件连接;此时后扭梁总成已完全固定在工装台上,可进行轮毂安装面角度测量;

[0030]

s3:使用螺栓将轮边模拟件分别安装在后扭梁总成轮毂安装面上,使轮边模拟件与工装台自由接触;

[0031]

s4:通过组合式显示标尺主体上的开关将组合式数显标尺通上电源;

[0032]

s5:使用液压机给于后扭梁总成靠近两组固定机构的弹簧托盘施加力值;

[0033]

s6:通过推动组合式数显标尺的横向杆上的两探针并使其与后扭梁总成轮毂安装面贴合进行测量距离参数;

[0034]

s7:从轮边模拟件中间过孔位置将前束角显示模块上的角度参数进行读取;

[0035]

s8:通过推动组合式数显标尺的竖向杆上的两探针并使其与后扭梁总成轮毂安装面贴合进行测量距离参数;

[0036]

s9:从轮边模拟件中间过孔位置将外倾角显示模块上的角度参数进行读取。

[0037]

本发明具备以下有益效果:

[0038]

1、对后扭梁总成的轮毂安装面加工角度可以方便的实现百分百的全检测量;避免不合格品流入下道工序;

[0039]

2、实现检测时快捷读取后扭梁总成轮毂安装面加工角度的具体数值及显示颜色,避免通过第三方三维软件进行拟合转化的方式检测,提高检测效率;

[0040]

3、实现后扭梁总成在不同载荷下,受力变形后轮毂安装面角度的变化实现有效测量,用以指导研发人员对后扭梁总成受力变形后对整车四轮定位参数的影响做充足的分析及应对;

[0041]

4、实现后扭梁总成轮毂安装面在二维图纸中的角度转化为三维空间可测量的角度。

[0042]

5、实现不同车型不同后扭力总成轮毂安装面角度检测自动化识别及检测数据自动化判别是否合格。

[0043]

通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

[0044]

被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

[0045]

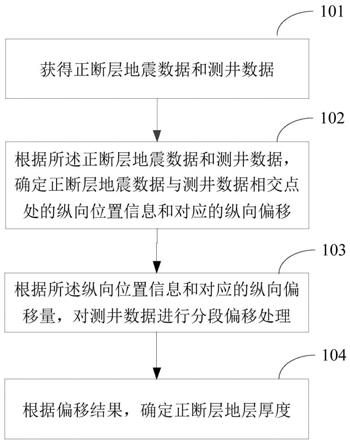

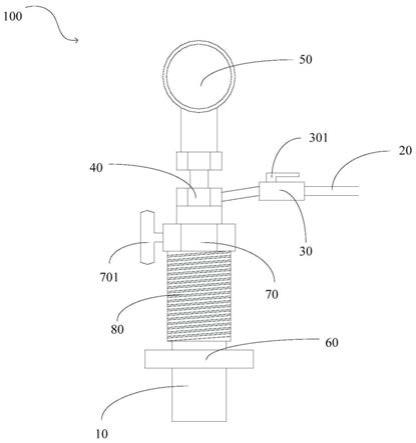

图1为本发明所公开的后扭梁在不同载荷下角度测量的装置的示意图;

[0046]

图2为本发明所公开的轮边模拟件与后扭梁总成的连接示意图;

[0047]

图3为本发明所公开的定位柱的结构示意图;

[0048]

图4为本发明所公开的定位销的结构示意图;

[0049]

图5为本发明所公开的连接销的结构示意图;

[0050]

图6为本发明所公开的组合式数显标尺的结构示意图;

[0051]

图7为本发明测量前束角的示意图;

[0052]

图8为本发明测量外倾角的示意图;

[0053]

图9为本发明所公开的组合式数显标尺的工作原理图;

[0054]

图10为本发明所公开的后扭梁在自由状态下角度测量的示意图;

[0055]

图11为本发明所公开的后扭梁在不同载荷下角度测量的示意图。

[0056]

附图标记说明:1

‑

测试平面;2

‑

定位柱;21

‑

定位孔;22

‑

限位凸环;3

‑

连接柱;4

‑

轮边模拟件;41

‑

螺栓;5

‑

组合式数显标尺;51

‑

探针;52

‑

前束角显示模块;53

‑

外倾角显示模块;6

‑

定位销;61

‑

定位限制块;7

‑

连接销;71

‑

连接限制块;8

‑

后扭梁总成;81

‑

轮毂安装面;82

‑

轴套;83

‑

减振器;84

‑

弹簧托盘。

具体实施方式

[0057]

现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

[0058]

以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

[0059]

对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

[0060]

在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

[0061]

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

[0062]

根据图1至图8所示,本发明提供了一种后扭梁在不同载荷下角度测量的装置,包括工装台和组合式数显标尺5。

[0063]

工装台上设有测试平面1,测试平面1的两侧设有对称的固定机构,两组固定机构能够将后扭梁总成8固定在测试平面1上;固定机构包括定位柱2和连接柱3,定位柱2用于固定后扭梁总成8的轴套82,连接柱3用于限制后扭梁总成8的减振器83;测试平面1上还设有两个轮边模拟件4,轮边模拟件4分别设置在两根连接柱3相背向的外侧,并与后扭梁总成8的轮毂安装面81通过螺栓41连接。在实施时,轮边模拟件4可以选择与后扭梁总成8是否安装,从而来测量后扭梁总成8的轮毂安装面81的初始前束角和初始外倾角。

[0064]

组合式数显标尺5设置在连接柱3和轮边模拟件4之间,组合式数显标尺5包括上下左右四个方位的探针51,上下两个探针51能够测量轮毂安装面81的外倾角,左右两个探针51能够测量轮毂安装面81的前束角。

[0065]

进一步地,两根定位柱2上设有定位孔21,且两个定位孔21相面向的内侧均设有限位凸环22,限位凸环22与轴套82相配合。在设置时,定位孔21的直径与轴套82的直径相等,限位凸环22的内径与轴套82的直径也相等,从而使得定位柱2可以与轴套82稳定嵌合并定位。

[0066]

再进一步地,固定机构还包括定位销6,定位销6从定位柱2的外侧穿过定位孔21并与轴套82嵌合;定位销6远离轴套82的一侧设有定位限制块61。在设置时,定位销6的直径与轴套82的内径一致,从而使得轴套82稳定套在定位销6上,并且定位销6远离定位限制块61

的一端为倒圆角设计,有利于定位销6与定位孔21和轴套82之间的插入。

[0067]

进一步地,固定机构还包括连接销8,连接柱3上设有连接孔,减振器83夹设在连接柱3的两侧,连接销8穿过连接孔和减振器83,以使得将后扭梁总成8固定在固定机构之间;连接销8的一侧设有连接限制块71。在设置时,连接柱3上的连接孔与减振器83安装支架上的孔径相等,且连接柱3的宽度小于减振器83安装支架孔跨距,从而使得减振器83安装在连接柱3上时为过盈配合,避免测量时晃动;另外,连接销8远离连接限制块71的一端为倒圆角设计,有利于连接销8穿过连接孔和减振器83的安装支架上的孔。

[0068]

进一步地,定位柱2和连接柱3之间的平行度小于0.01mm,定位柱2、连接柱3以及组合式数显标尺5相对于测试平面1的垂直度小于0.01mm,保证最终测量的结果更加精确。

[0069]

进一步地,如图6所示,组合式数显标尺5呈十字形结构,探针51分别设置在组合式数显标尺5的四个方位上;组合式数显标尺5的竖向杆上设有外倾角显示模块53、横向杆上设有前束角显示模块52。

[0070]

本发明中的组合式显示标尺主体集成了电池、探针位置传感器、信号传输及转化器、计算芯片cpu、开关、扫码器等模块,其具体的工作原理如图9所示;

[0071]

电池为组合式数显标尺5提供能源;开关为组合式数显标尺5提供电源接通和断开功能;扫码器通过扫描后扭梁总成8的条形码,给与计算芯片cpu调取不同车型不同后扭梁总成8的设计参数值;用于判断实际检测的数值是否符合设计参数值要求;

[0072]

探针位置传感器用于分别探测四根探针51的位置,输出距离参数;

[0073]

信号传输及转化器将探针位置传感器测出的距离参数转化并传输至计算芯片cpu中;

[0074]

计算芯片cpu将根据接收到的探针51距离参数计算前束角或者外倾角具体参数值,并根据调取的不同车型不同后扭梁总成8的设计参数值进行判断,最后将具体参数值传输给外倾角显示模块53或者前束角显示模块52进行数值显示并同时显示颜色用以直观醒目提醒,合格显示绿色,不合格显示红色;竖向杆上的探针51与外倾角显示模块53组合使用及显示;横向杆上的探针51与前束角显示模块52组合使用及显示。

[0075]

再进一步地,探针51分布在直径为96mm的圆周上,且圆心为组合式数显标尺5的十字中心。

[0076]

再进一步地,如图7所示,前束角满足关系式:b=arctan[(x1‑

x2)/96],

[0077]

其中,b为前束角,x1为左侧探针51测到与轮毂安装面81的距离,x2为右侧探针51测到与轮毂安装面81的距离,(x1‑

x2)取绝对值;

[0078]

如图8所示,外倾角满足关系式:d=arctan[(y1‑

y2)/96],

[0079]

其中,d为外倾角,y1为上侧探针51测到与轮毂安装面81的距离,y2为下侧探针51测到与轮毂安装面81的距离,(y1‑

y2)取绝对值。

[0080]

在实施时,组合式数显标尺5的计算芯片cpu计算逻辑遵循直角三角形角度计算原理,具体如下:组合式数显标尺5的探针51分布在直径96mm圆周上,即横向杆上的探针51间距为96mm,竖向杆上的探针51间距也为96mm;

[0081]

假设左侧探针51测得的距离值为x1,右侧探针51测得的距离值为x2;前束角即b角度,从图7中可得b=a,且tan a=(x1

‑

x2)/96,可得b=a=arctan[(x1

‑

x2)/96],图中l为左右两探针之间的距离96mm;

[0082]

假设上侧探针51测得的距离值为y1,下侧探针51测得的距离值为y2;外倾角即d角度,从图8中可得d=c,且tan c=(y1

‑

y2)/96,可得d=c=arctan[(y1

‑

y2)/96],图中h为上下两探针之间的距离96mm。

[0083]

在根据图10所示,本发明提供了一种后扭梁在自由状态下角度测量的方法,包括任一实施例的后扭梁在不同载荷下角度测量的装置以及以下步骤:

[0084]

s1:将工装台放置水平地面上且放置牢靠;

[0085]

s2:将后扭梁总成8固定至工装台上,后扭梁总成8的轴套82和定位柱2配合,后扭梁总成8的减振器83与连接柱3配合;此时后扭梁总成8已完全固定在工装台上,可进行轮毂安装面81角度测量;在实施时,分别通过定位销6和连接销8进一步固定后扭梁总成8。

[0086]

s3:通过组合式显示标尺主体上的开关将组合式数显标尺5通上电源;

[0087]

s4:通过推动组合式数显标尺5的横向杆上的两探针51并使其与后扭梁总成8轮毂安装面81贴合进行测量距离参数;

[0088]

s5:从前束角显示模块52读取角度参数,同时可根据前束角显示模块52显示颜色进行判断是否合格;

[0089]

s6:通过推动组合式数显标尺5的竖向杆上的两探针51并使其与后扭梁总成8轮毂安装面81贴合进行测量距离参数;

[0090]

s7:从外倾角显示模块53读取角度参数,同时可根据外倾角显示模块53显示颜色进行判断是否合格。

[0091]

再根据图11所示,本发明的还提供了一种后扭梁在不同载荷下角度测量的方法,包括任一实施例的后扭梁在不同载荷下角度测量的装置以及以下步骤:

[0092]

s1:将工装台放置水平地面上且放置牢靠;

[0093]

s2:将后扭梁总成8固定至工装台上,后扭梁总成8的轴套82和定位柱2配合,后扭梁总成8的减振器83与连接柱3配合,且后扭梁总成8的减振器83还与轮边模拟件4连接;此时后扭梁总成8已完全固定在工装台上;

[0094]

s3:使用螺栓41将轮边模拟件4分别安装在后扭梁总成8轮毂安装面81上,使轮边模拟件4与工装台自由接触;

[0095]

s4:通过组合式显示标尺主体上的开关将组合式数显标尺5通上电源;

[0096]

s5:使用液压机给于后扭梁总成8靠近两组固定机构的弹簧托盘施加力值;

[0097]

s6:通过推动组合式数显标尺5的横向杆上的两探针51并使其与后扭梁总成8轮毂安装面81贴合进行测量距离参数;

[0098]

s7:从轮边模拟件4中间过孔位置将前束角显示模块52上的角度参数进行读取;

[0099]

s8:通过推动组合式数显标尺5的竖向杆上的两探针51并使其与后扭梁总成8轮毂安装面81贴合进行测量距离参数;

[0100]

s9:从轮边模拟件4中间过孔位置将外倾角显示模块53上的角度参数进行读取。

[0101]

通过本发明的后扭梁在不同载荷下角度测量的装置及方法后可以达到以下技术效果:

[0102]

1、对后扭梁总成8的轮毂安装面81加工角度可以方便的实现百分百的全检测量,避免不合格品流入下道工序;

[0103]

2、实现检测时快捷读取后扭梁总成8轮毂安装面81加工角度的具体数值及显示颜

色,避免通过第三方三维软件进行拟合转化的方式检测,提高检测效率;

[0104]

3、实现后扭梁总成8在不同载荷下,受力变形后轮毂安装面81角度的变化实现有效测量,用以指导研发人员对后扭梁总成8受力变形后对整车四轮定位参数的影响做充足的分析及应对;

[0105]

4、实现后扭梁总成8轮毂安装面81在二维图纸中的角度转化为三维空间可测量的角度。

[0106]

5、实现不同车型不同后扭力总成轮毂安装面81角度检测自动化识别及检测数据自动化判别是否合格。

[0107]

虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。