1.本发明属于地浸采铀矿山生产钻孔施工工艺技术领域,具体涉及一种地浸钻孔孔口密封与逆向注浆工艺。

背景技术:

2.长期以来,我国地浸采铀工艺井、水文试验井的固井施工都选取正向注浆的方法,主要施工工序为:

①

钻孔完成裸孔施工后,下放井管;

②

在井管与裸孔形成的环形空间内,下放注浆管至井管最底部;

③

将水泥浆利用化工泵,通过注浆管注入钻孔底部;

④

注入一定量水泥浆后,将注浆管上提一定距离,再次注入水泥浆,注入后再次上提一定距离,反复操作,分段注浆;

⑤

将注浆管提升至井口处,完成注浆,固井结束。

3.正向注浆的固井方法,施工过程水泥浆的瞬时注入量无法准确控制,注入量过大,会导致水泥浆通过钻孔底部进入套管内,钻孔报废;注入量过小,水泥浆会在井管与裸孔形成的环形空间内形成“架桥”现象,降低固井强度,导致钻孔在使用过程中出现井管断裂的现象。

4.为了解决上述问题,亟需研发一种地浸钻孔逆向注浆工艺。

技术实现要素:

5.本发明的目的在于:提供一种地浸钻孔孔口密封与逆向注浆工艺,在井管内下放注浆管至钻孔底部,将地表孔口密封,利用化工泵,将水泥浆通过注浆管,由井管底端注入井管与裸孔形成的环形空间,替换环形空间内的钻井泥浆,根据帕斯卡定律原理,钻井泥浆不断从地表返出,当有水泥浆从地表返出后,证明水泥浆已经将环形空间内钻井泥浆全部替换,完成逆向注浆。对比分段正向注浆固井方法,逆向注浆固井更为密实,彻底解决了注浆过程中存在的质量隐患。

6.本发明的技术方案如下:一种地浸钻孔孔口密封与逆向注浆方法,包括如下步骤:

7.(a)地浸采铀钻孔井管材质为upvc,内径80~130mm,壁厚10~12mm,井管耐压2.5~3.0mpa,地浸采铀钻孔施工裸孔时,孔径为250~350mm,裸孔施工完成后,下放井管,井管下放深度为矿层上端2~3m,井管采用丝扣连接;

8.(b)在井管内下入注浆管,采用丝扣连接,丝扣深度为1.0~1.5mm,连接处耐压2.0~2.5mpa;

9.(c)利用专用密封盖对井管的井口进行密封,专用密封盖与井管采用丝扣连接;注浆管穿过专用密封盖进入井管内部,

10.(d)在钻机钻塔上设置横梁;

11.(e)在横梁(5)与专用密封盖之间,左右两侧,各设置一个液压千斤顶,调节液压千斤顶,使其压力示数为0.4~0.5mpa;

12.(f)注浆管与泥浆泵相连接,开启泥浆泵,水泥浆通过注浆管注入钻孔井管底部,水泥浆从井管底部进入井管与裸孔形成的环形空间,替换环形空间内的钻井泥浆,替换的

钻井泥浆不断从地表返出,调节泥浆泵工作频率,水泥浆的注入压力控制在1.3~1.5mpa,保障钻井泥浆的地表涌出速度为1.0m3/h,当有水泥浆从地表返出后,证明水泥浆已经将环形空间内钻井泥浆全部替换,关闭泥浆泵;

13.(g)水泥浆凝结24h后,依次拆除注浆设备,取出注浆管,完成逆向注浆

14.所述步骤(a)中,丝扣深度为2~3mm,连接处缠绕生料带并涂抹804胶,丝扣处耐压1.5~1.6mpa。

15.所述步骤(b)中,注浆管为φ40

×

3.5mm碳钢管。

16.所述步骤(b)中,注浆管底端下放深度与井管底端深度一致

17.所述步骤(c)中,注浆管与专用密封盖连接处采用焊接的方法固定,焊接处耐压2.0mpa。

18.所述步骤(c)中,专用密封盖为碳钢材质。

19.所述步骤(c)中,丝扣深度2~3mm,连接部位缠绕生料带,连接部位耐压1.5~1.6mpa。

20.所述步骤(d)中,横梁为碳钢材质,厚度5~6mm,耐压大于3mpa,横梁(5)与地表垂向距离0.5~0.8m。

21.所述步骤(f)中,逆向注浆采用425#水泥,水灰比1:1。

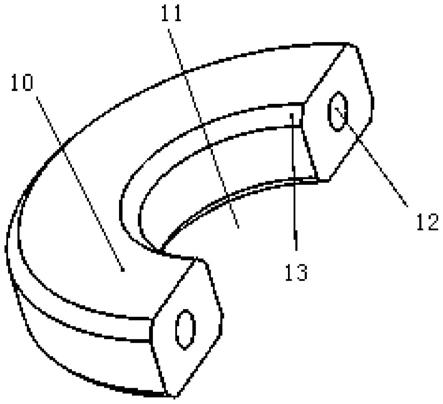

22.专用密封盖两侧为对称碳钢板,碳钢板宽度100mm,碳钢板厚度5mm,单侧长度400mm,专用密封盖为整体装置,各部位采用焊接方式,专用密封盖整体耐压2.5mpa。

23.本发明的显著效果在于:解决了正向注浆固井施工过程中,因水泥浆的瞬时注入量无法准确控制,导致的水泥浆通过钻孔底部进入套管内、井管与裸孔形成的环形空间内形成“架桥”等问题。逆向注浆固井后,水泥浆可均匀分布在井管与裸孔形成的环形空间内,解决了钻孔固井施工过程中因水泥浆进入井管导致钻孔报废的问题,解决了井管与裸孔形成的环形空间内出现“架桥”导致井管变形的问题。该施工方法具有成本低、易操作、便于野外施工作业大范围推广的特点。该方法的应用,避免了地浸采铀工艺钻孔施工过程中,因固井施工失败,而重新施工对地表自然环境的破坏,具有绿色环保的优点。

附图说明

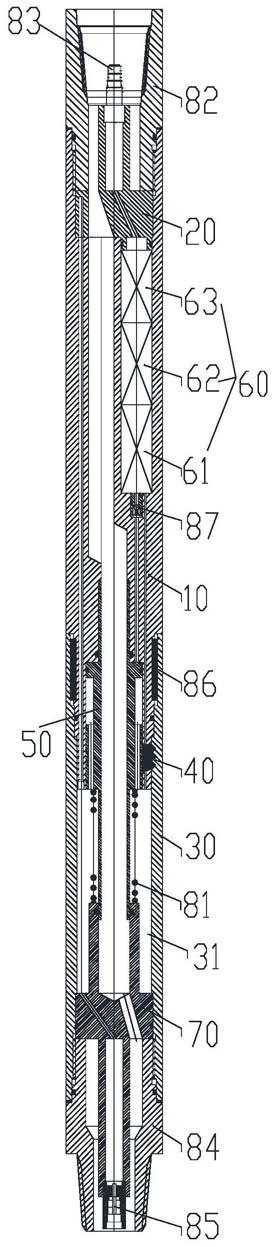

24.图1为地浸钻孔孔口密封与逆向注浆示意图;

25.图中:1.钻塔;2.井管;3.注浆管;4.专用密封盖;5.横梁;6.液压千斤顶;7.环形空间

具体实施方式

26.一种地浸钻孔孔口密封与逆向注浆工艺,其包括如下步骤:

27.(a)地浸采铀钻孔井管材质为upvc,内径80~130mm,壁厚10~12mm,井管耐压2.5~3.0mpa,地浸采铀钻孔施工裸孔时,孔径为250~350mm,裸孔施工完成后,下放井管2,井管2下放深度为矿层上端2~3m,井管2采用丝扣连接,丝扣深度为2~3mm,连接处缠绕生料带并涂抹804胶,丝扣处耐压约1.5~1.6mpa;

28.(b)在井管2内下入注浆管3,注浆管3为φ40

×

3.5mm碳钢管,采用丝扣连接,丝扣深度为1.0~1.5mm,连接处耐压2.0~2.5mpa,注浆管3底端下放深度与井管2底端深度一

致;

29.(c)利用专用密封盖4对井管2的井口进行密封,专用密封盖4为碳钢材质,专用密封盖4与井管2采用丝扣连接,丝扣深度2~3mm,连接部位缠绕生料带,连接部位耐压1.5~1.6mpa;

30.如上所述的注浆管(3)穿过专用密封盖(4)进入井管(2)内部,注浆管(3)与专用密封盖(4)连接处采用焊接的方法固定,焊接处耐压2.0mpa,保障注浆过程中焊接处的密封性;

31.(d)在钻机钻塔1上设置横梁5,横梁5为碳钢材质,厚度5~6mm,耐压大于3mpa,横梁5与地表垂向距离0.5~0.8m;

32.(e)在横梁5与专用密封盖4之间,左右两侧,各设置一个液压千斤顶6,调节液压千斤顶6,使其压力示数为0.4~0.5mpa;

33.(f)逆向注浆采用425#水泥,水灰比1:1,注浆管3与泥浆泵相连接,开启泥浆泵,水泥浆通过注浆管3注入钻孔井管2底部,水泥浆从井管2底部进入井管2与裸孔形成的环形空间7,替换环形空间7内的钻井泥浆,替换的钻井泥浆不断从地表返出,调节泥浆泵工作频率,水泥浆的注入压力控制在1.3~1.5mpa,保障钻井泥浆的地表涌出速度为1.0m3/h左右,当有水泥浆从地表返出后,证明水泥浆已经将环形空间7内钻井泥浆全部替换,关闭泥浆泵。

34.(g)水泥浆凝结24h后,依次拆除注浆设备,取出注浆管,完成逆向注浆

35.专用密封盖(4)两侧为对称碳钢板,碳钢板宽度100mm,碳钢板厚度5mm,单侧长度400mm,专用密封盖(4)为整体装置,各部位采用焊接方式,专用密封盖整体耐压2.5mpa。

36.横梁5是焊接固定在钻机钻塔1上,焊接点要求耐压大于2.0mpa。

37.液压千斤顶(6)的作用是利用钻塔(1)固有重力,通过液压千斤顶(6),将固有重力传递至专用密封盖(4)上,向专用密封盖(4)施加向下的压力,辅助丝扣密封,减少丝扣部位承受的压力,保障井管(2)的井口密封性。

38.保障井管(2)的井口密封性是施工关键点,根据帕斯卡定律,井口密封性不严,会导致部分水泥浆进入井管内部,导致钻孔报废。

39.如上所述的逆向注浆过程中井管(2)内压力为1.3mpa,与专用密封盖(4)与井管(2)连接处耐压上限值1.5mpa接近,液压千斤顶(6)的设置,可有效辅助专用密封盖(4)对井管(2)的井口密封,使专用密封盖(4)与井管(2)连接处的耐压上限提升至1.9mpa,保障逆向注浆过程中井口的密封性。

40.逆向注浆过程中全程不需要上提注浆管(3),水泥浆自下而上逐渐充满环形空间(7),简化了分段式注浆的操作步骤,增强了施工稳定性。

41.实施实例1:

42.(a)1-1111为内蒙古某地浸采铀矿山注液钻孔,矿层位于地下302~310米处,使用φ215牙轮钻头裸孔钻进,钻进至310m处,完成裸孔施工,孔径约250mm;下放井管(2),井管(2)为φ100

×

10的upvc管,采用丝扣连接,丝扣深度为2.5mm,连接处缠绕生料带并涂抹804胶,丝扣处耐压1.5mpa,井管(2)下放至裸孔300m深度位置;

43.(b)在井管(2)内下入注浆管(3),注浆管(3)为φ40

×

3.5mm碳钢管,采用丝扣连接,丝扣深度1.5mm,连接处耐压2.2mpa,注浆管(3)下放至300m位置,注浆管(3)底端出口位

置与井管(2)底端深度一致;

44.(c)使用专用密封盖(4)对井管(2)的上端井口密封,专用密封盖(4)为碳钢材质,专用密封盖(4)与井管(2)采用丝扣连接,丝扣深度为2.5mm,连接部位缠绕生料带,连接部位耐压1.5mpa;

45.(d)在钻塔(1)上设置横梁(5),,横梁(5)为碳钢材质,厚度5mm,耐压3.0mpa,横梁(5)与地表垂向距离0.6m;

46.(e)在横梁(5),与专用密封盖(4)之间,左右两侧,各设置一个液压千斤顶(6),调节液压千斤顶(6),使其压力示数为0.4mpa;

47.(f)逆向注浆采用425#水泥,水灰比1:1,注浆管(3)与泥浆泵相连接,开启泥浆泵,水泥浆通过注浆管(3)注入钻孔井管(2)底部,水泥浆从井管(2)底部进入井管与裸孔形成的环形空间(7),替换环形空间(7)内的钻井泥浆,替换的钻井泥浆不断从地表返出,调节泥浆泵工作频率,水泥浆的注入压力控制在1.3mpa,保障钻井泥浆的地表涌出速度为1.0m3/h左右,当有水泥浆从地表返出后,证明水泥浆已经将环形空间(7)内钻井泥浆全部替换,关闭泥浆泵。

48.(g)水泥浆凝结24h后,依次拆除注浆设备,取出注浆管,完成逆向注浆。

49.如上所述的注浆管(3)穿过专用密封盖(4)进入井管(2)内部,注浆管(3)与专用密封盖(4)连接处采用焊接的方法固定,焊接处耐压2.0mpa,保障注浆过程中焊接处的密封性。

50.如上所述的专用密封盖(4)两侧为对称碳钢板,碳钢板宽度100mm,碳钢板厚度5mm,单侧长度400mm,专用密封盖(4)为整体装置,各部位采用焊接方式,专用密封盖整体耐压2.5mpa。

51.如上所述的一种地浸钻孔孔口密封与逆向注浆工艺,其所述的横梁,是焊接固定在钻机钻塔上,焊接点要求耐压大于2.0mpa。

52.如上所述液压千斤顶(6)的作用是利用钻塔(1)固有重力,通过液压千斤顶(6),将固有重力传递至专用密封盖(4)上,向专用密封盖(4)施加向下的压力,辅助丝扣密封,减少丝扣部位承受的压力,保障井管(2)的井口密封性。

53.如上所述的逆向注浆施工过程中,保障井管(2)的井口密封性是施工关键点,根据帕斯卡定律,井口密封性不严,会导致部分水泥浆进入井管内部,导致钻孔报废。

54.如上所述的逆向注浆过程中井管(2)内压力为1.3mpa,与专用密封盖(4)与井管(2)连接处耐压上限值1.5mpa接近,液压千斤顶(6)的设置,可有效辅助专用密封盖(4)对井管(2)的井口密封,使专用密封盖(4)与井管(2)连接处的耐压上限提升至1.9mpa,保障逆向注浆过程中井口的密封性。

55.如上所述的逆向注浆过程中全程不需要上提注浆管(3),水泥浆自下而上逐渐充满充满环形空间(7),简化了分段式注浆的操作步骤,增强了施工稳定性。

56.实施实例2:

57.(a)2-1111为内蒙古某地浸采铀矿山抽液钻孔,矿层位于地下402~410米处,使用φ311牙轮钻头裸孔钻进,钻进至410m处,完成裸孔施工,孔径约350mm;下放井管(2),井管(2)为φ152

×

12的upvc管,采用丝扣连接,丝扣深度为3.0mm,连接处缠绕生料带并涂抹804胶,丝扣处耐压1.6mpa,井管(2)下放至裸孔400m深度位置;

58.(b)在井管(2)内下入注浆管(3),注浆管(3)为φ40

×

3.5mm碳钢管,采用丝扣连接,丝扣深度1.5mm,连接处耐压2.2mpa,注浆管(3)下放至400m位置,注浆管(3)底端出口位置与井管(2)底端深度一致;

59.(c)使用专用密封盖(4)对井管(2)的上端井口密封,专用密封盖(4)为碳钢材质,专用密封盖(4)与井管(2)采用丝扣连接,丝扣深度为3.0mm,连接部位缠绕生料带,连接部位耐压1.6mpa;

60.(d)在钻塔(1)上设置横梁(5),横梁(5)为碳钢材质,厚度5mm,耐压3.0mpa,横梁(5)与地表垂向距离0.6m;

61.(e)在横梁(5),与专用密封盖(4)之间,左右两侧,各设置一个液压千斤顶(6),调节液压千斤顶(6),使其压力示数为0.5mpa;

62.(f)逆向注浆采用425#水泥,水灰比1:1,注浆管(3)与泥浆泵相连接,开启泥浆泵,水泥浆通过注浆管(3)注入钻孔井管(2)底部,水泥浆从井管(2)底部进入井管与裸孔形成的环形空间(7),替换环形空间(7)内的钻井泥浆,替换的钻井泥浆不断从地表返出,调节泥浆泵工作频率,水泥浆的注入压力控制在1.5mpa,保障钻井泥浆的地表涌出速度为1.0m3/h左右,当有水泥浆从地表返出后,证明水泥浆已经将环形空间(7)内钻井泥浆全部替换,关闭泥浆泵。

63.(g)水泥浆凝结24h后,依次拆除注浆设备,取出注浆管,完成逆向注浆。

64.如上所述的注浆管(3)穿过专用密封盖(4)进入井管(2)内部,注浆管(3)与专用密封盖(4)连接处采用焊接的方法固定,焊接处耐压2.0mpa,保障注浆过程中焊接处的密封性。

65.如上所述的专用密封盖(4)两侧为对称碳钢板,碳钢板宽度150mm,碳钢板厚度5mm,单侧长度400mm,专用密封盖(4)为整体装置,各部位采用焊接方式,专用密封盖整体耐压2.5mpa。

66.如上所述的一种地浸钻孔孔口密封与逆向注浆工艺,其所述的横梁,是焊接固定在钻机钻塔上,焊接点要求耐压大于2.0mpa。

67.如上所述液压千斤顶(6)的作用是利用钻塔(1)固有重力,通过液压千斤顶(6),将固有重力传递至专用密封盖(4)上,向专用密封盖(4)施加向下的压力,辅助丝扣密封,减少丝扣部位承受的压力,保障井管(2)的井口密封性。

68.如上所述的逆向注浆施工过程中,保障井管(2)的井口密封性是施工关键点,根据帕斯卡定律,井口密封性不严,会导致部分水泥浆进入井管内部,导致钻孔报废。

69.如上所述的逆向注浆过程中井管(2)内压力为1.5mpa,与专用密封盖(4)与井管(2)连接处耐压上限值1.6mpa接近,液压千斤顶(6)的设置,可有效辅助专用密封盖(4)对井管(2)的井口密封,使专用密封盖(4)与井管(2)连接处的耐压上限提升至2.1mpa,保障逆向注浆过程中井口的密封性。

70.如上所述的逆向注浆过程中全程不需要上提注浆管(3),水泥浆自下而上逐渐充满充满环形空间(7),简化了分段式注浆的操作步骤,增强了施工稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。