1.本实用新型涉及肥料硫酸铵加工技术领域,特别涉及一种肥料硫酸铵用高效混料釜。

背景技术:

2.肥料硫酸铵是白色斜方晶系结晶,易溶于水,主要在农业上作为氮肥,是很好的生物性肥料,肥料硫酸铵进行混料加工时,搅拌时一般通过絮凝剂或水对其搅拌,搅拌后的硫酸铵物料其粒径不同,需要对其进行加工处理时。

3.现有的肥料硫酸铵的混料釜结构简单,加工后的肥料硫酸铵颗粒大小与质量不一致,降低了混料釜的生产效率,且现有混料釜不方便进行维修与检测。

技术实现要素:

4.本实用新型提供一种肥料硫酸铵用高效混料釜,旨在解决现有的肥料硫酸铵的混料釜结构简单,加工后的肥料硫酸铵颗粒大小与质量不一致,降低了混料釜的生产效率,且现有混料釜不方便进行维修与检测的问题。

5.本实用新型是这样实现的,一种肥料硫酸铵用高效混料釜,包括第三混料釜腔,所述第三混料釜腔的上方从上至下依次设置有第一混料釜腔和第二混料输送腔,所述第一混料釜腔内侧壁的中部设置有搅拌轴,所述第二混料输送腔内侧壁的中部设置有输送轴,所述输送轴的外侧壁固定连接有螺旋叶,所述螺旋叶的左侧贯穿开设有多个均匀分布的挤料通孔,所述第二混料输送腔的内侧壁与螺旋叶的外侧壁紧贴,所述第一混料釜腔和第二混料输送腔的下端面均连通有连接管,所述连接管的中部均通过法兰固定连接有控制阀;

6.所述第三混料釜腔内侧壁的底端设置有驱动旋转座,所述驱动旋转座的上端面设置有多个均匀分布的混料加工腔,所述第三混料釜腔上端面的中部活动连接有密封盖,所述密封盖的下端面活动连接有混料挤压腔,所述混料挤压腔的下端面与混料加工腔的上端面固定连接,多个所述混料加工腔的下端面均开设有定位安装槽,多个所述混料加工腔和驱动旋转座的上端面均固定连接有与定位安装槽相匹配的定位安装凸块,多个所述混料加工腔的上方设置有多个均匀分布的固定螺母,所述驱动旋转座的上端面固定连接有多个均匀分布的连接轴,多个所述连接轴的上端面均贯穿多个混料加工腔并延伸至混料加工腔的外部与固定螺母螺纹连接,所述驱动旋转座的下端面固定连接有旋转轴管,所述旋转轴管的下端面贯穿第三混料釜腔并延伸至第三混料釜腔的外部,所述第三混料釜腔的下端面固定连接有带动电机,所述带动电机的输出端固定连接有主动轮,所述旋转轴管的外侧壁固定连接有与主动轮相匹配的从动齿轮,多个所述混料加工腔与混料挤压腔的中部通过轴承套活动连接有驱动轴,所述混料挤压腔的内侧壁设置有初挤压筛盘,所述初挤压筛盘的上端面设置有多个均匀分布的初挤压板,多个所述混料加工腔的内侧壁均活动连接有连续挤压筛盘,所述连续挤压筛盘的上下两端均设置有多个均匀分布的上挤压板和多个下挤压板,多个所述混料加工腔的内侧壁均设置有加热层,多个所述混料加工腔内侧壁的底端与

连续挤压筛盘的上端面均贯穿开设有多个均匀分布的成型通孔,多个所述混料加工腔内部的成型通孔从上至下依次缩小;

7.多个所述混料加工腔的外侧壁均设置有驱动滑块,多个所述混料加工腔的左右两侧设置有定位支架,两个所述定位支架向背的一侧均设置有固定支架,两个所述定位支架相对的一侧均开设有与驱动滑块相匹配的定位槽,两个所述定位支架向背的一侧均固定连接有多个均匀分布的连接支座件,所述固定支架靠近定位支架的一侧固定连接有与连接支座件相匹配的固定支座件,所述固定支座件位于连接支座件的下方,所述固定支座件和连接支座件的中部螺纹连接有固定螺栓,所述固定支架的下端面与第三混料釜腔内侧壁的底端活动连接。

8.为了方便检修与更换第三混料釜腔内部的加工部件,作为本实用新型的一种肥料硫酸铵用高效混料釜优选的,所述第三混料釜腔前端面的中部活动连接有驱动门,所述驱动门的外侧壁固定连接有密封套。

9.为了方便检修与更换第三混料釜腔内部的加工部件,作为本实用新型的一种肥料硫酸铵用高效混料釜优选的,所述旋转轴管的下端面通过轴承套活动连接有排料管,所述驱动旋转座的中部设置有盛料腔。

10.为了方便将加工好的硫酸铵的化肥从第三混料釜腔内输送出,作为本实用新型的一种肥料硫酸铵用高效混料釜优选的,所述密封盖的下端面活动连接有限位旋转套,所述驱动旋转座位于限位旋转套的中部。

11.为了使驱动旋转座的转动稳定性能提高,作为本实用新型的一种肥料硫酸铵用高效混料釜优选的,多个所述初挤压板相对的一侧固定连接有第一轴套,多个所述上挤压板相对的一侧固定连接有第二轴套,多个所述下挤压板相对的一侧固定连接有第三轴套,所述第一轴套、第二轴套和第三轴套的内侧壁与驱动轴的外侧壁固定连接。

12.为了方便将上方混料加工腔内的物料输送到下方混料加工腔内,作为本实用新型的一种肥料硫酸铵用高效混料釜优选的,多个所述混料加工腔下端面的中部均固定连接有导向套,所述导向套下端面的开口小于上端面开口。

13.为了便于驱动初挤压板、上挤压板和下挤压板转动,作为本实用新型的一种肥料硫酸铵用高效混料釜优选的,所述密封盖的上端面固定连接有驱动电机,所述驱动轴的上端面贯穿密封盖并延伸至密封盖的外部与驱动电机的输出端固定连接。

14.为了便于混合物料与均匀输送物料,作为本实用新型的一种肥料硫酸铵用高效混料釜优选的,所述第二混料输送腔的右侧固定连接有输料电机,所述输送轴的右端贯穿第二混料输送腔并延伸至第二混料输送腔的外部与输料电机的输出端固定连接。

15.为了方便准确计量添加物料的量,使添加的物料比值准确,提高化肥生产的质量,作为本实用新型的一种肥料硫酸铵用高效混料釜优选的,所述第一混料釜腔左右两侧的上方均连通有进料斗,两个所述进料斗的中部均设置有物料流量计。

16.为了便于将其他物料与硫酸铵进行混合搅拌,作为本实用新型的一种肥料硫酸铵用高效混料釜优选的,所述第一混料釜腔的上端面固定连接有混料电机,所述搅拌轴的上端面贯穿第一混料釜腔并延伸至第一混料釜腔的外部与混料电机的输出端固定连接

17.与现有技术相比,本实用新型的有益效果是:

18.1.该种肥料硫酸铵用高效混料釜,通过在第三混料釜腔的上方从上至下依次设置

有第一混料釜腔和第二混料输送腔,制作化肥的硫酸铵与其它物料按比例一同添加到第一混料釜腔内,搅拌轴进行转动,进而方便将硫酸铵与其它物料混合,使粉末状硫酸铵物料与其它物料形成固体物料,搅拌后,继续输送到第二混料输送腔,输送轴驱动螺旋叶逆时针和顺时针循环转动,提高物料混合均匀性能,螺旋叶的上方开设有无数的挤料通孔,挤料通孔方便将物料挤压成颗粒状,且便于匀速的输送到第三混料釜腔内,硫酸铵匀速的输送方便第三混料釜腔进行加工,使硫酸铵的加工质量提高;

19.2.该种肥料硫酸铵用高效混料釜,通过在多个混料加工腔和驱动旋转座的上端面均固定连接有与定位安装槽相匹配的定位安装凸块,进而方便将多个混料加工腔安装到一起,驱动旋转座上方设置的连接轴便于将混料加工腔安装固定到驱动旋转座的上方,启动带动电机,进一步方便驱动混料加工腔进行转动,启动驱动电机,驱动轴转动,便于驱动初挤压板、上挤压板和下挤压板转动,驱动轴与混料加工腔的转动方向相反,方便对挤压成型颗粒的物料进行循环研磨挤压,使颗粒的中部压实,且通过多个混料加工腔进行挤压研磨,使物料的颗粒大小一致,提高化肥硫酸铵加工的质量与效率;

20.3.该种肥料硫酸铵用高效混料釜,通过在多个混料加工腔的左右两侧设置定位支架和固定支架,两个定位支架相对的一侧均开设有与驱动滑块相匹配的定位槽,混料加工腔转动时,驱动滑块受定位槽的限制,进一步加强混料加工腔转动的平稳性能,固定支架与定位支架活动连接,固定支架的下端面与第三混料釜腔内侧壁的底端活动连接,打开驱动门,方便检修与更换第三混料釜腔内部的加工部件,使肥料硫酸铵用高效混料釜方便检修与清理更换。

附图说明

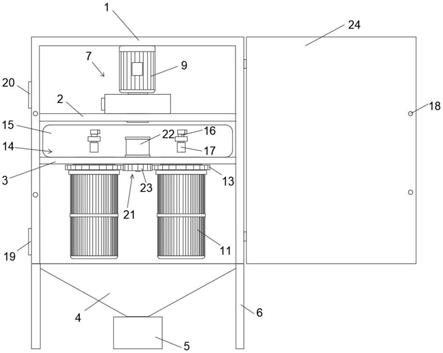

21.图1为本实用新型的一种肥料硫酸铵用高效混料釜的主视结构图;

22.图2为本实用新型一种肥料硫酸铵用高效混料釜的整体剖视图;

23.图3为本实用新型混料加工腔与驱动旋转座的结构图;

24.图4为本实用新型混料加工腔的内部结构图;

25.图5为本实用新型固定支架的结构图;

26.图6为本实用新型定位支架的结构图;

27.图7为本实用新型a的放大结构图;

28.图8为本实用新型初挤压板与第一轴套的俯视结构图;

29.图9为本实用新型连续挤压筛盘的俯视结构图。

30.图中,1、第一混料釜腔;101、混料电机;102、进料斗;103、连接管;104、控制阀;105、搅拌轴;2、第二混料输送腔;201、输料电机;202、输送轴;203、螺旋叶;204、挤料通孔固定支架;3、第三混料釜腔;301、密封套;302、驱动门;303、密封盖;304、;3041、固定支座件;305、定位支架;3051、连接支座件;3052、定位槽;306、限位旋转套;307、固定螺栓;4、驱动电机;401、驱动轴;402、第一轴套;403、初挤压板;404、第二轴套;405、上挤压板;406、第三轴套;407、下挤压板;5、驱动旋转座;501、旋转轴管;502、从动齿轮;503、排料管;504、带动电机;505、主动轮;506、连接轴;507、固定螺母;508、盛料腔;6、混料加工腔;601、定位安装槽;602、定位安装凸块;603、驱动滑块;604、成型通孔;605、导向套;606、连续挤压筛盘;607、加热层;7、混料挤压腔;701、初挤压筛盘。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

33.请参阅图1

‑

9,本实用新型提供一种技术方案:一种肥料硫酸铵用高效混料釜,包括第三混料釜腔3,第三混料釜腔3的上方从上至下依次设置有第一混料釜腔1和第二混料输送腔2,第一混料釜腔1内侧壁的中部设置有搅拌轴105,第二混料输送腔2内侧壁的中部设置有输送轴202,输送轴202的外侧壁固定连接有螺旋叶203,螺旋叶203的左侧贯穿开设有多个均匀分布的挤料通孔204,第二混料输送腔2的内侧壁与螺旋叶203的外侧壁紧贴,第一混料釜腔1和第二混料输送腔2的下端面均连通有连接管103,连接管103的中部均通过法兰固定连接有控制阀104;

34.第三混料釜腔3内侧壁的底端设置有驱动旋转座5,驱动旋转座5的上端面设置有多个均匀分布的混料加工腔6,第三混料釜腔3上端面的中部活动连接有密封盖303,密封盖303的下端面活动连接有混料挤压腔7,混料挤压腔7的下端面与混料加工腔6的上端面固定连接,多个混料加工腔6的下端面均开设有定位安装槽601,多个混料加工腔6和驱动旋转座5的上端面均固定连接有与定位安装槽601相匹配的定位安装凸块602,多个混料加工腔6的上方设置有多个均匀分布的固定螺母507,驱动旋转座5的上端面固定连接有多个均匀分布的连接轴506,多个连接轴506的上端面均贯穿多个混料加工腔6并延伸至混料加工腔6的外部与固定螺母507螺纹连接,驱动旋转座5的下端面固定连接有旋转轴管501,旋转轴管501的下端面贯穿第三混料釜腔3并延伸至第三混料釜腔3的外部,第三混料釜腔3的下端面固定连接有带动电机504,带动电机504的输出端固定连接有主动轮505,旋转轴管501的外侧壁固定连接有与主动轮505相匹配的从动齿轮502,多个混料加工腔6与混料挤压腔7的中部通过轴承套活动连接有驱动轴401,混料挤压腔7的内侧壁设置有初挤压筛盘701,初挤压筛盘701的上端面设置有多个均匀分布的初挤压板403,多个混料加工腔6的内侧壁均活动连接有连续挤压筛盘606,连续挤压筛盘606的上下两端均设置有多个均匀分布的上挤压板405和多个下挤压板407,多个混料加工腔6的内侧壁均设置有加热层607,多个混料加工腔6内侧壁的底端与连续挤压筛盘606的上端面均贯穿开设有多个均匀分布的成型通孔604,多个混料加工腔6内部的成型通孔604从上至下依次缩小;

35.多个混料加工腔6的外侧壁均设置有驱动滑块603,多个混料加工腔6的左右两侧设置有定位支架305,两个定位支架305向背的一侧均设置有固定支架304,两个定位支架305相对的一侧均开设有与驱动滑块603相匹配的定位槽3052,两个定位支架305向背的一侧均固定连接有多个均匀分布的连接支座件3051,固定支架304靠近定位支架305的一侧固定连接有与连接支座件3051相匹配的固定支座件3041,固定支座件3041位于连接支座件

3051的下方,固定支座件3041和连接支座件3051的中部螺纹连接有固定螺栓307,固定支架304的下端面与第三混料釜腔3内侧壁的底端活动连接。

36.在本实施例中:带动电机504的型号为:3k15rgn

‑

c,通过在第三混料釜腔3的上方从上至下依次设置有第一混料釜腔1和第二混料输送腔2,制作化肥的硫酸铵与其它物料按比例一同添加到第一混料釜腔1内,搅拌轴105进行转动,进而方便将硫酸铵与其它物料混合,使粉末状硫酸铵物料与其它物料形成固体物料,搅拌后,继续输送到第二混料输送腔2,输送轴202驱动螺旋叶203逆时针和顺时针循环转动,提高物料混合均匀性能,螺旋叶203的上方开设有无数的挤料通孔204,挤料通孔204方便将物料挤压成颗粒状,且便于匀速的输送到第三混料釜腔3内,硫酸铵匀速的输送方便第三混料釜腔3进行加工,使硫酸铵的加工质量提高;

37.通过在多个混料加工腔6和驱动旋转座5的上端面均固定连接有与定位安装槽601相匹配的定位安装凸块602,进而方便将多个混料加工腔6安装到一起,驱动旋转座5上方设置的连接轴506便于将混料加工腔6安装固定到驱动旋转座5的上方,启动带动电机504,进一步方便驱动混料加工腔6进行转动,启动驱动电机4,驱动轴401转动,便于驱动初挤压板403、上挤压板405和下挤压板407转动,驱动轴401与混料加工腔6的转动方向相反,方便对挤压成型颗粒的物料进行循环研磨挤压,使颗粒的中部压实,且通过多个混料加工腔6进行挤压研磨,使物料的颗粒大小一致,提高化肥硫酸铵加工的质量与效率;

38.通过在多个混料加工腔6的左右两侧设置定位支架305和固定支架304,两个定位支架305相对的一侧均开设有与驱动滑块603相匹配的定位槽3052,混料加工腔6转动时,驱动滑块603受定位槽3052的限制,进一步加强混料加工腔6转动的平稳性能,固定支架304与定位支架305活动连接,固定支架304的下端面与第三混料釜腔3内侧壁的底端活动连接,打开驱动门302,方便检修与更换第三混料釜腔3内部的加工部件,使肥料硫酸铵用高效混料釜方便检修与清理更换。

39.作为本实用新型的一种技术优化方案,第三混料釜腔3前端面的中部活动连接有驱动门302,驱动门302的外侧壁固定连接有密封套301。

40.在本实施例中:通过在第三混料釜腔3前端面的中部活动连接有驱动门302,打开驱动门302,进一步方便检修与更换第三混料釜腔3内部的加工部件。

41.作为本实用新型的一种技术优化方案,旋转轴管501的下端面通过轴承套活动连接有排料管503,驱动旋转座5的中部设置有盛料腔508。

42.在本实施例中:通过在旋转轴管501的下端面通过轴承套活动连接有排料管503,进而方便将加工好的硫酸铵的化肥从第三混料釜腔3内输送出。

43.作为本实用新型的一种技术优化方案,密封盖303的下端面活动连接有限位旋转套306,驱动旋转座5位于限位旋转套306的中部。

44.在本实施例中:将驱动旋转座5设置在限位旋转套306的中部,进而使限位旋转套306方便限制驱动旋转座5,使驱动旋转座5的转动稳定性能提高。

45.作为本实用新型的一种技术优化方案,多个初挤压板403相对的一侧固定连接有第一轴套402,多个上挤压板405相对的一侧固定连接有第二轴套404,多个下挤压板407相对的一侧固定连接有第三轴套406,第一轴套402、第二轴套404和第三轴套406的内侧壁与驱动轴401的外侧壁固定连接。

46.在本实施例中:将第一轴套402、第二轴套404和第三轴套406的内侧壁与驱动轴401的外侧壁固定连接,驱动轴401进行转动,进一步方便驱动初挤压板403、上挤压板405和下挤压板407进行转动,便于将硫酸铵研磨加工成颗粒状。

47.作为本实用新型的一种技术优化方案,多个混料加工腔6下端面的中部均固定连接有导向套605,导向套605下端面的开口小于上端面开口。

48.在本实施例中:通过在多个混料加工腔6下端面的中部均固定连接有导向套605,进一步方便将上方混料加工腔6内的物料输送到下方混料加工腔6内。

49.作为本实用新型的一种技术优化方案,密封盖303的上端面固定连接有驱动电机4,驱动轴401的上端面贯穿密封盖303并延伸至密封盖303的外部与驱动电机4的输出端固定连接。

50.在本实施例中:驱动电机4的型号为:ihsv42,将驱动轴401与驱动电机4的输出端固定连接,驱动电机4与混料加工腔6旋转方向相反,启动驱动电机4,进而方便带动驱动轴401转动,进一步便于驱动初挤压板403、上挤压板405和下挤压板407转动。

51.作为本实用新型的一种技术优化方案,第二混料输送腔2的右侧固定连接有输料电机201,输送轴202的右端贯穿第二混料输送腔2并延伸至第二混料输送腔2的外部与输料电机201的输出端固定连接。

52.在本实施例中:输料电机201的型号为:da200,将输送轴202与输料电机201的输出端固定连接,启动输料电机201,进一步方便驱动输送轴202转动,便于混合物料与均匀输送物料。

53.作为本实用新型的一种技术优化方案,第一混料釜腔1左右两侧的上方均连通有进料斗102,两个进料斗102的中部均设置有物料流量计。

54.在本实施例中:通过在两个进料斗102的中部均设置物料流量计,向第一混料釜腔1内添加物料时,进步方便准确计量添加物料的量,使添加的物料比值准确,提高化肥生产的质量。

55.作为本实用新型的一种技术优化方案,第一混料釜腔1的上端面固定连接有混料电机101,搅拌轴105的上端面贯穿第一混料釜腔1并延伸至第一混料釜腔1的外部与混料电机101的输出端固定连接。

56.在本实施例中:混料电机101的型号为:rf

‑

300,将搅拌轴105与混料电机101的输出端固定连接,启动混料电机101,进一步方便驱动搅拌轴105进行转动,便于将其他物料与硫酸铵进行混合搅拌。

57.工作原理:首先,通过在第三混料釜腔3的上方从上至下依次设置有第一混料釜腔1和第二混料输送腔2,制作化肥的硫酸铵与其它物料按比例一同添加到第一混料釜腔1内,搅拌轴105进行转动,进而方便将硫酸铵与其它物料混合,使粉末状硫酸铵物料与其它物料形成固体物料,搅拌后,继续输送到第二混料输送腔2,输送轴202驱动螺旋叶203逆时针和顺时针循环转动,提高物料混合均匀性能,螺旋叶203的上方开设有无数的挤料通孔204,挤料通孔204方便将物料挤压成颗粒状,且便于匀速的输送到第三混料釜腔3内,方便第三混料釜腔3进行加工,在多个混料加工腔6和驱动旋转座5的上端面均固定连接有与定位安装槽601相匹配的定位安装凸块602,进而方便将多个混料加工腔6安装到一起,驱动旋转座5上方设置的连接轴506便于将混料加工腔6安装固定到驱动旋转座5的上方,启动带动电机

504,进一步方便驱动混料加工腔6进行转动,启动驱动电机4,驱动轴401转动,便于驱动初挤压板403、上挤压板405和下挤压板407转动,驱动轴401与混料加工腔6的转动方向相反,方便对挤压成型颗粒的物料进行循环研磨挤压,使颗粒的中部压实,且通过多个混料加工腔6进行挤压研磨,使物料的颗粒大小一致,提高化肥硫酸铵加工的质量与效率。

58.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。