1.本实用新型涉及注射成型所用的注塑机领域,尤其涉及为一种巨型模阵注塑装备。

背景技术:

2.随着工业技术的发展,注塑制品逐渐跨向大型化,对于当前大型注塑制品装备,当前多采用提高注塑单机尺寸和数量,来提升针对大型注塑制品的需求,同时对于大型全电动注塑机以提高电机数量来达到大型制品模塑成型目的。如专利号cn 207310442 u公布的一种大型注塑机,包括机架,机架上设有定模板和能够朝向定模板往复移动的动模板,定模板和动模板均呈矩形,机架上固设有竖直的安装板,安装板上横向滑动穿设有四个推动杆,四个推动杆呈矩形阵列分布,四个推动杆的一端穿过安装板分别与动模板的四角固定连接;四个推动杆的另一端均固连在一推动板上,安装板上还固设有与推动杆相平行的丝杆,推动板上设有能够周向转动的螺套,螺套与丝杆相螺接,推动板上还设有能够带动螺套转动的伺服电机。cn 101422943b大型注塑机,包括固定模板、移动模板、拉杆、调模模板,调模模板一侧设置调模螺母,固定模板上设置抱闸机构,一侧的上拉杆为可抽出拉杆,在调模模板上设置抽拉杆油缸。但目前无法实现大型制品的集成化成套生产。

技术实现要素:

3.本实用新型所要解决的技术问题在于,针对现有技术的上述不足与大型成套制品的需求,采用模塑成型的技术手段注塑制品,提供一种巨型模阵模塑成型智能装备。

4.本实用新型通过采取如下的技术方案实现:

5.一种巨型模阵模塑成型装备,其特征在于,采用独立移动合模组组成模塑成型阵列结构与天桥横跨式搭载塑化及注射装置相结合组成模阵成型装备,主要包括合模组、移动天桥塑化结构和天桥式注射结构。其中所述合模组成横向多条排列于移动天桥下方;所述天桥塑化结构纵向沿天桥脊线安装于天桥垮梁夹槽内部;所述注射结构安装于天桥内部依靠垂直滑轨结构安装,且内部驱动采用液压缸。

6.合模组呈线性阵列横向排列,塑化装置安装在塑化天桥脊梁,天桥两侧安装滚轮,滚轮在天桥滑轨上滚动,实现注射天桥在承重梁上沿着与合模组轨道平行的天桥滑轨导向滑动,注射装置安装于注射天桥上,依靠注射滑轨结构配合,实现对注塑成型模具的定向注射。

7.进一步地,所述合模组由多个模板单元组成,下方通过自带动力的车轮式移动托盘,依动车车厢形式对接相连,并可在水平轨道滑动,合模组长度因模板单元数量决定。

8.合模组由多个模板单元组成,两端模板单侧安装模具,位于合模组中间的各模板两侧对称安装模具,所述成型设备阵列由多个合模组横向排列组成。模板安装于动力底盘上,并且依次并行于合模组轨道,模具动模板与定模板分别安装于两块模板,通过底部动力底盘驱动两块模板的相对移动,进而实现所述开合模过程。合模过程由各动力底盘驱动个

模板向端部基准模板移动,注射天桥在天桥滑轨上滑动,所述天桥滑轨成并行安装于承重梁上。并带动塑化装置与注射流道和喷嘴同各列合模组完成第一次注射定位。

9.进一步地,塑化与注射装置安装于移动天桥,驱动液压缸固定于天桥横梁,并驱动注射装置实现上下垂直注射动作。

10.与现有技术相比,本实用新型专利通过采用多组合模组布局,从而形成巨型模阵模塑成型装备,实现对大型化、多样式制品成套注塑成型。整个机构注射装置采用独立顶部注射,布局紧凑,节省空间。使得大型成型多类型制品生产过程更加集成化,成型效率更高。

附图说明

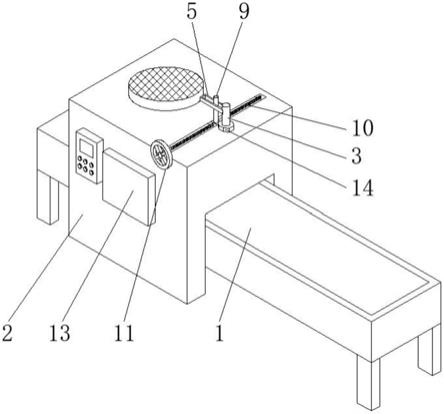

11.图1为本实用新型一种巨型模阵模塑成型装备三维示意图。

12.图2为本实用新型一种巨型模阵模塑成型装备主视图。

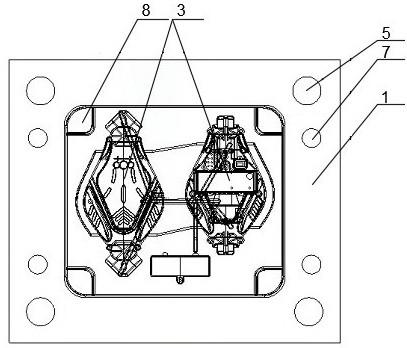

13.图3为本实用新型一种巨型模阵模塑成型装备合模组俯视图。

14.图4为本实用新型一种巨型模阵模塑成型装备合模组三维示意图。

15.图中:1.合模组、2.承重梁、3.天桥滑轨、4.注射天桥、5.塑化装置、6.天桥脊梁、7.注射滑轨结构、8.喷嘴、9.注射流道、10.锁模油缸、11.锁模电机、12.锁模丝杠、13.模板、14.动力底盘、15.合模组轨道、16.模具。

具体实施方式

16.以下结合附图对本实用新型作进一步描述。

17.一种巨型模阵模塑成型装备,如图1所示,合模组1呈线性阵列横向排列,例如图中的四横五列,塑化装置5安装在塑化天桥脊梁6,天桥两侧安装滚轮,滚轮在天桥滑轨3上滚动,实现注射天桥4在承重梁2上沿着与合模组轨道15平行的天桥滑轨3导向滑动,注射装置安装于注射天桥4上,依靠注射滑轨结构7配合,实现对注塑成型模具的定向注射。

18.如图4所示,所述合模组1由多个模板13单元组成,两端模板13单侧安装模具16,位于合模组中间的各模板两侧对称安装模具16,所述成型设备阵列由多个合模组1横向排列组成。模板安装于动力底盘14上,并且依次并行于合模组轨道15,模具动模板与定模板分别安装于两块模板,通过底部动力底盘14驱动两块模板的相对移动,进而实现所述开合模过程。合模过程由各动力底盘14驱动个模板13向端部基准模板移动,注射天桥4在天桥滑轨3上滑动,所述天桥滑轨3成并行安装于承重梁2上。并带动塑化装置5与注射流道9和喷嘴8同各列合模组完成第一次注射定位。

19.如图2和图3所示,塑化装置5完成塑化后在驱动液压缸的动力支持下,在注射滑轨结构7上实现垂直移动,同时带动注射流道9依次实现将各喷嘴8移至模具浇口,在合模组各模具单元在锁模电机11驱动下卡紧锁模丝杠12,在锁模油缸10工作实现锁模,完成注射成型过程。例如图中所示的一次注射完成四个模具的充模。

20.如图4所示,注射五次完成后,注射天桥4已移动至合模组1末端,合模组1内部各模板13单元带动模具16以末端模板为基准,依次远离滑动,各模具16单元张开完成各成型过程开模运动。至此,一次阵列模塑成型完成。图1一次注射四个模具,四横;图4所示有五列,五次注射4x5=20个模具。

21.最后,还需要注意的是,以上所述的实施例只是本实用新型的一种较佳的方案,并

非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

技术特征:

1.一种巨型模阵模塑成型装备,其特征在于:采用独立移动合模组组成模塑成型阵列结构与天桥横跨式搭载塑化及注射装置相结合组成模阵成型装备,主要包括合模组、移动天桥塑化结构和天桥式注射结构,其中所述合模组成横向多条排列于移动天桥下方;所述移动天桥塑化结构纵向沿天桥脊线安装于天桥垮梁夹槽内部;所述注射结构安装于天桥内部依靠垂直滑轨结构安装,且内部驱动采用液压缸。2.根据权利要求1所述的一种巨型模阵模塑成型装备,其特征在于:塑化装置安装在塑化天桥脊梁,天桥两侧安装滚轮,滚轮在天桥滑轨上滚动,实现注射天桥在承重梁上沿着与合模组轨道平行的天桥滑轨导向滑动,注射装置安装于注射天桥上,依靠注射滑轨结构配合,实现对注塑成型模具的定向注射。3.根据权利要求1所述的一种巨型模阵模塑成型装备,其特征在于:合模组由多个模板单元组成,下方通过自带动力的车轮式移动托盘,并可在水平轨道滑动,合模组长度因模板单元数量决定。4.根据权利要求1所述的一种巨型模阵模塑成型装备,其特征在于:塑化与注射装置安装于移动天桥,驱动液压缸固定于天桥横梁,并驱动注射装置实现上下垂直注射动作。5.根据权利要求1所述的一种巨型模阵模塑成型装备,其特征在于:合模组各模具单元在锁模电机驱动下卡紧锁模丝杠,在锁模油缸工作实现锁模。6.根据权利要求1所述的一种巨型模阵模塑成型装备,其特征在于:合模组内部各模板单元带动模具以末端模板为基准,依次远离滑动,各模具单元张开完成各成型过程开模运动。

技术总结

本实用新型公开一种巨型模阵模塑成型装备,采用独立移动合模组组成模塑成型阵列结构与天桥横跨式搭载塑化及注射装置相结合组成模阵成型装备,主要包括合模组、移动天桥塑化结构和天桥式注射结构。其中所述合模组成横向多条排列于移动天桥下方;所述天桥塑化结构纵向沿天桥脊线安装于天桥垮梁夹槽内部;所述注射结构安装于天桥内部依靠垂直滑轨结构安装,且内部驱动采用液压缸,注射装置安装于注射天桥上,依靠注射滑轨结构配合,实现对注塑成型模具定向注射。本实用新型通过采用多组合模组布局,实现对大型化、多样式制品成套注塑成型。整个机构注射装置采用独立顶部注射,布局紧凑,节省空间,使得大型成型多类型制品生产过程更加集成化,成型效率更高。成型效率更高。成型效率更高。

技术研发人员:周宏伟 杨卫民 刘万强 刘志文 朱金柏 李正典 侯钦正 邓世欣 李明昊 陈安民

受保护的技术使用者:泰瑞机器股份有限公司

技术研发日:2021.02.06

技术公布日:2021/11/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。