1.本发明涉及电缆中间接头制造技术领域,更具体的说,是一种高压电缆中间接头的制备方法。

背景技术:

2.电缆接头是电缆线路中不可缺少的部件,当电路较长时,则需要使用电缆接头将两段或多段电缆通过电缆接头连接起来。

3.传统的高压电缆中间接头一般采用以下两种方式生产:

4.1.一种通过螺丝把生产高压电缆接头的模具锁死,然后在模具内注料,注料完成后将模具放入焗炉内加热成型。

5.2.另一种是通过大型合模机将模具锁死,然后在模具内注料,注料完成后通过热水机加热生产。

6.但是发明人在实现本发明的过程中,发现现有技术中存下如下问题:上述两种生产方式的自动化程度较低,人工参与操作较多,导致生产效率较低,产品合格率较低。

技术实现要素:

7.本发明的目的在于提供一种高压电缆中间接头的制备方法,本发明可实现高压电缆中间接头的自动化生产,提高了高压电缆中间接头的生产效率及产品的合格率。

8.其技术方案如下:

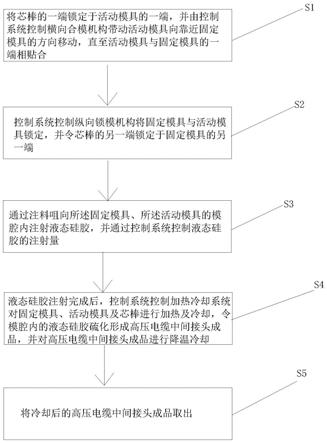

9.高压电缆中间接头的制备方法,包括以下步骤:

10.s1:将芯棒的一端锁定于活动模具的一端,并由控制系统控制横向合模机构带动活动模具向靠近固定模具的方向移动,直至活动模具与固定模具的一端相贴合;

11.s2:控制系统控制纵向锁模机构将固定模具与活动模具锁定,并令芯棒的另一端锁定于固定模具的另一端;

12.s3:通过注料咀向所述固定模具、所述活动模具的模腔内注射液态硅胶,并通过控制系统控制液态硅胶的注射量;

13.s4:液态硅胶注射完成后,控制系统控制加热冷却系统对固定模具、活动模具及芯棒进行加热及冷却,令模腔内的液态硅胶硫化形成高压电缆中间接头成品,并对高压电缆中间接头成品进行降温冷却;

14.s5:将冷却后的高压电缆中间接头成品取出。

15.进一步地,在步骤s4中,具体包括以下步骤:

16.液态硅胶注射完成后,控制系统控制加热冷却系统向固定模具的水道、活动模具的水道及芯棒的水道输送热水,令模腔内的液态硅胶硫化形成高压电缆中间接头成品;

17.硫化完成后,控制系统控制加热冷却系统向固定模具的水道、活动模具的水道及芯棒的水道输送冷水,对模腔内的高压电缆中间接头成品进行降温冷却;

18.其中,加热冷却系统向芯棒的水道输送热水的时间与向固定模具的水道和活动模

具的水道输送热水的时间相互错开。

19.进一步地,在步骤s5中,具体包括以下步骤:

20.控制系统控制纵向锁模机构解除对固定模具、活动模具的锁定状态;

21.解除芯棒的一端与活动模具的锁定状态,并控制横向合模机构带动活动模具向远离固定模具的方向移动一定的距离,令高压电缆中间接头成品与活动模具的模腔分离;

22.将芯棒的一端与活动模具再次锁定,并解除芯棒与固定模具的锁定状态;

23.控制横向合模机构带动芯棒及高压电缆中间接头成品向远离固定模具的方向继续移动一定的距离;

24.解除芯棒与活动模具的锁定状态,将芯棒及高压电缆中间接头成品从活动模具上取下。

25.进一步地,在横向合模机构带动芯棒及高压电缆中间接头成品向远离固定模具的方向继续移动一定的距离之前,还包括:

26.控制系统控制装脱模装置的升降机构带动固定基座向上移动,在移动的过程中控制装脱模装置的限位机构对升降机构的上升高度进行限位;

27.固定基座移动至高压电缆中间接头成品的下方,并通过固定基座对高压电缆中间接头成品进行支撑;

28.在将芯棒及高压电缆中间接头成品从活动模具上取下之后,还包括:

29.控制系统控制装脱模装置的限位机构解除对升降机构的限位,升降机构带动固定基座向下移动。

30.进一步地,将芯棒的一端锁定于活动模具的一端之前,控制系统控制装脱模装置的升降机构带动固定基座向上移动,通过固定基座对芯棒进行支撑,并在横向合模机构带动活动模具向靠近固定模具的方向移动的同时,控制系统控制装脱模装置的升降机构带动固定基座向下移动。

31.进一步地,通过注料咀向所述固定模具、所述活动模具的模腔内注射液态硅胶之前,还包括:

32.固定模具及活动模具上设置有排气孔,控制系统控制封堵封针对固定模具及活动模具上的排气孔进行封堵;

33.在令模腔内的液态硅胶硫化形成高压电缆中间接头成品的过程中,还包括:

34.注料咀上的压力传感器实时监测模腔内的压力值,并将监测的压力值传输至控制系统,当控制系统接收的压力值达到设定的第一阈值时,控制系统控制封堵封针向远离固定模具、活动模具上的排气孔的方向移动,令封堵封针从排气孔中离开,模腔内的气体通过排气孔排出。

35.进一步地,通过注料咀向所述固定模具、所述活动模具的模腔内注射液态硅胶的过程中,还包括:

36.注料咀上的压力传感器实时监测模腔内的压力值,并将监测的压力值传输至控制系统;

37.控制系统接收压力传感器传输的压力值,并在接收的压力值达到设定的第二阈值时,控制注料咀自动切断其上的注料通道,停止向模腔内注射液态硅胶。

38.进一步地,纵向锁模机构包括上下相对设置的上锁定环及下锁定环,控制系统控

制纵向锁模机构将固定模具与活动模具锁定,具体包括以下步骤:

39.控制系统首先控制下锁定环向上移动一定距离,然后控制系统控制上锁定环向下移动一定距离,并令上锁定环上的锁定凸出部置于固定模具、活动模具的锁定凹槽内;

40.接着控制系统继续控制下锁定环向上移动一定距离,并令下锁定环的锁定凸出部置于固定模具、活动模具的锁定凹槽内,实现上锁定环、下锁定环对固定模具及活动模具的锁定状态。

41.进一步地,纵向锁模机构在锁定状态下,所述上锁定环向所述固定模具、所述活动模具施加向下的作用力,所述上锁定环通过所述锁定凸出部及锁定凹槽对所述固定模具施加向靠近活动模具方向的作用力,所述上锁定环通过所述锁定凸出部及所述锁定凹槽对所述活动模具施加向靠近固定模具方向的作用力。

42.进一步地,纵向锁模机构在锁定状态下,所述下锁定环向所述固定模具、所述活动模具施加向上的作用力,所述下锁定环通过所述锁定凸出部及锁定凹槽向所述固定模具施加向靠近活动模具方向的作用力,所述下锁定环通过所述锁定凸出部及所述锁定凹槽向所述活动模具施加向靠近固定模具方向的作用力。

43.下面对本发明的优点或原理进行说明:

44.采用本发明的制备方法在生产高压电缆中间接头时,在将芯棒固定后,通过控制系统控制活动模具的移动实现合模,并控制纵向锁模机构实现活动模具与固定模具的锁模,接着注射液态硅胶。硅胶注射完成后,通过控制系统控制加热冷却系统实现液态硅胶的硫化以及高压电缆中间接头成品的降温冷却,最后将高压电缆中间接头取出即可。本发明通过控制系统控制实现高压电缆中间接头的自动化生产,提高了生产效率及产品合格率。

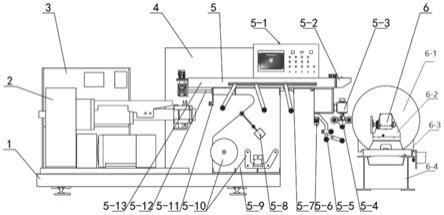

附图说明

45.图1是本实施例的高压电缆中间接头的制备方法的总的流程图。

具体实施方式

46.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

47.如图1所示,本实施例公开一种高压电缆中间接头的制备方法,该制备方法包括以下步骤:

48.s1:将芯棒的一端锁定于活动模具的一端,并由控制系统控制横向合模机构带动活动模具向靠近固定模具的方向移动,直至活动模具与固定模具的一端相贴合。

49.本实施例的活动模具与固定模具左右相对设置,在生产高压电缆中间接头之前,活动模具与固定模具之间间隔有一段距离。在生产高压电缆中间接头时,首先将芯棒置于活动模具的模腔内,并令芯棒的一端凸出于活动模具外侧并通过螺母实现固定。接着由控制系统控制横向合模机构带动活动模具向靠近固定模具的方向移动,实现固定模具与活动模具的合模。

50.为了便于芯棒的安装,在将芯棒的一端锁定于活动模具的一端的同时,控制系统控制装脱模装置的升降机构带动固定基座向上移动,通过固定基座对芯棒进行支撑。通过固定基座的支撑,令芯棒的安装更简单方便。在横向合模机构带动活动模具向靠近固定模

具的方向移动过程中,为了防止固定基座对活动模具的移动造成影响,控制系统控制装脱模装置的升降机构带动固定基座向下移动。

51.s2:控制系统控制纵向锁模机构将固定模具与活动模具锁定,并令芯棒的另一端锁定于固定模具的另一端。

52.固定模具与活动模具合模之后,则由纵向锁模机构实现固定模具与活动模具的锁定。本实施例的纵向锁模机构包括上下相对设置的上锁定环及下锁定环,固定模具与活动模具位于上锁定环与下锁定环之间。在实现固定模具与活动模具的锁定时,控制系统首先控制下锁定环向上移动一定距离,然后控制系统控制上锁定环向下移动一定距离,并令上锁定环上的锁定凸出部置于固定模具、活动模具的锁定凹槽内。接着控制系统继续控制下锁定环向上移动一定距离,并令下锁定环的锁定凸出部置于固定模具、活动模具的锁定凹槽内,实现上锁定环、下锁定环对固定模具及活动模具的锁定状态。

53.纵向锁模机构在锁定状态下,所述上锁定环向所述固定模具、所述活动模具施加向下的作用力。所述上锁定环通过所述锁定凸出部及锁定凹槽对所述固定模具施加向靠近活动模具方向的作用力;所述上锁定环通过所述锁定凸出部及所述锁定凹槽对所述活动模具施加向靠近固定模具方向的作用力。

54.纵向锁模机构在锁定状态下,所述下锁定环向所述固定模具、所述活动模具施加向上的作用力。所述下锁定环通过所述锁定凸出部及锁定凹槽向所述固定模具施加向靠近活动模具方向的作用力,所述下锁定环通过所述锁定凸出部及所述锁定凹槽向所述活动模具施加向靠近固定模具方向的作用力。

55.s3:通过注料咀向所述固定模具、所述活动模具的模腔内注射液态硅胶,并通过控制系统控制液态硅胶的注射量。

56.本实施例在固定模具的底部设置有注料咀,在固定模具与活动模具锁定后,通过注料机及注料咀向固定模具及活动模具的模腔内注射液态硅胶。本实施例的固定模具及活动模具上分别设置有排气孔,在向所述固定模具、所述活动模具的模腔内注射液态硅胶之前,控制系统控制封堵封针对固定模具及活动模具上的排气孔进行封堵。

57.本实施例在注料咀上设置有压力传感器,注料咀上的压力传感器实时监测模腔内的压力值,并将监测的压力值传输至控制系统。当控制系统接收的压力值达到设定的第一阈值时,控制系统控制封堵封针向远离固定模具、活动模具上的排气孔的方向移动,令封堵封针从排气孔中离开,模腔内的气体通过排气孔排出,从而更好的控制模腔内的压力。

58.进一步地,在向所述固定模具、所述活动模具的模腔内注射液态硅胶的过程中,还包括:

59.注料咀上的压力传感器实时监测模腔内的压力值,并将监测的压力值传输至控制系统;

60.控制系统接收压力传感器传输的压力值,并在接收的压力值达到设定的第二阈值时,控制注料咀自动切断其上的注料通道,停止向模腔内注射液态硅胶。

61.本实施例通过压力传感器实时监测模腔内的压力值,当注料完成后,通过控制系统控制禁止再向模腔内注射液态硅胶,从而可精确的控制液态硅胶的注射量,防止液态硅胶的注射量过多或过少。

62.s4:液态硅胶注射完成后,控制系统控制加热冷却系统对固定模具、活动模具及芯

棒进行加热及冷却,令模腔内的液态硅胶硫化形成高压电缆中间接头成品,并对高压电缆中间接头成品进行降温冷却。

63.具体的:

64.本实施例在固定模具、活动模具及芯棒上均设置有水道。

65.液态硅胶注射完成后,控制系统控制加热冷却系统向固定模具的水道、活动模具的水道及芯棒的水道输送热水,令模腔内的液态硅胶硫化形成高压电缆中间接头成品。

66.硫化完成后,控制系统控制加热冷却系统向固定模具的水道、活动模具的水道及芯棒的水道输送冷水,对模腔内的高压电缆中间接头成品进行降温冷却。

67.其中,加热冷却系统向芯棒的水道输送热水的时间与向固定模具的水道和活动模具的水道输送热水的时间相互错开,加热冷却系统向固定模具的水道及活动模具的水道同时输送热水。

68.s5:将冷却后的高压电缆中间接头成品取出。

69.高压电缆中间接头在制备完成后,将高压电缆中间接头成品从活动模具的模腔及固定模具的模腔内取出即可。

70.高压电缆中间接头的取出具体包括以下步骤:

71.控制系统控制纵向锁模机构解除对固定模具、活动模具的锁定状态;

72.解除芯棒的一端与活动模具的锁定状态,并控制横向合模机构带动活动模具向远离固定模具的方向移动一定的距离,令高压电缆中间接头成品与活动模具的模腔分离;

73.将芯棒的一端与活动模具再次锁定,并解除芯棒与固定模具的锁定状态;

74.控制横向合模机构带动芯棒及高压电缆中间接头成品向远离固定模具的方向继续移动一定的距离;

75.解除芯棒与活动模具的锁定状态,将芯棒及高压电缆中间接头成品从活动模具上取下。

76.高压电缆中间接头成品在取下时,首先实现高压电缆中间接头成品与活动模具的模腔分离,然后实现高压电缆中间接头成品与固定模具的模腔内分离。接着通过固定模具带动高压电缆中间接头从固定模腔的模腔内移动出去,最后将高压电缆中间接头成品及芯棒从活动模具上取下即可。

77.为了便于高压电缆中间接头成品的拆取,在横向合模机构带动芯棒及高压电缆中间接头成品向远离固定模具的方向继续移动一定的距离之前,还包括:

78.控制系统控制装脱模装置的升降机构带动固定基座向上移动,在移动的过程中控制装脱模装置的限位机构对升降机构的上升高度进行限位;

79.固定基座移动至高压电缆中间接头成品的下方,并通过固定基座对高压电缆中间接头成品进行支撑。

80.在将芯棒及高压电缆中间接头成品从活动模具上取下之后,还包括:

81.控制系统控制装脱模装置的限位机构解除对升降机构的限位,升降机构带动固定基座向下移动。

82.用本实施例的制备方法在生产高压电缆中间接头时,在将芯棒固定后,通过控制系统控制活动模具的移动实现合模,并控制纵向锁模机构实现活动模具与固定模具的锁模,接着注射液态硅胶。硅胶注射完成后,通过控制系统控制加热冷却系统实现液态硅胶的

硫化以及高压电缆中间接头成品的降温冷却,最后将高压电缆中间接头取出即可。本实施例通过控制系统控制实现高压电缆中间接头的自动化生产,提高了生产效率及产品合格率。

83.本发明的实施方式不限于此,按照本发明的上述内容,利用本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,本发明还可以做出其它多种形式的修改、替换或组合,均落在本发明权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。