1.本发明涉及变速机构领域,具体是一种机械变速结构。

背景技术:

2.目前,现有的机械变速机构主要是齿轮啮合和摩擦力传递两种方式。齿轮类型的变速结构是利用不同齿数的齿轮啮合传动的组合实现转速和转矩的改变;通过摩擦力传递动力的结构,主要是利用传动带和工作直径可变的主、从动锥形轮相配合来传递动力,以此实现传动比的连续改变。但上述机械变速机构在使用时往往存在以下问题:

3.1)齿轮类型的变速结构,需要多个或多组齿轮实现,变速的级数越多,需要的齿轮越多,控制也越复杂;

4.2)通过摩擦力传递动力的结构,不能承受较大的载荷,扭矩有限、容易打滑、动力传递不稳定。

技术实现要素:

5.本发明的目的在于解决现有技术中存在的问题,提供一种使用滑杆环和滑槽环实现动力传递的机械变速结构,能够实现反转、空转、多倍速的输出,结构简单,控制方便,扭矩较大,动力传递稳定性高。

6.本发明为实现上述目的,通过以下技术方案实现:

7.一种机械变速结构,包括:

8.滑槽环,所述滑槽环的外壁上均匀设有若干个外滑槽,所述滑槽环的内壁上均匀设有若干个内滑槽,所述外滑槽与内滑槽均倾斜布置,且所述内滑槽与外滑槽反向对称,所述滑槽环的侧壁上均匀设有若干个第一齿牙;

9.固定架,所述固定架用于装配滑槽环,且滑槽环可自由旋转;

10.滑杆环,滑杆环与滑槽环连接成链状,所述滑杆环的外壁上均匀设有若干个与内滑槽相适应的外滑块,所述滑杆环的内壁上均匀设有若干个与外滑槽相适应的内滑块,所述滑杆环的侧壁上均匀设有若干个第二齿牙;

11.偏转架,偏转架与固定架对置安装,所述偏转架可相对于固定架进行角度偏转,形成设定的夹角;所述偏转架用于安装滑杆环,且滑杆环可自由旋转。

12.优选的,所述固定架的中部设有中心轴,所述偏转架通过中心轴与固定架转动连接。

13.优选的,所述内滑块和外滑块均与滑杆环转动连接。

14.优选的,所述内滑块和外滑块远离滑杆环的一端均呈锥形。

15.优选的,所述滑槽环和滑杆环均采用轮形结构。

16.优选的,所述固定架的两端均设有与滑槽环相适应的第一穿孔,所述偏转架的两端均设有与滑杆环相适应的第二穿孔。

17.优选的,所述固定架可以是整体的外壳。

18.对比现有技术,本发明的有益效果在于:

19.本发明使用滑杆环和滑槽环实现动力的传递,在输入不变时,通过改变滑杆环和滑槽环的夹角,滑杆环上的内外滑块分别进入滑槽环上不同的外内滑槽中,带动滑槽环的旋转,就实现了反转、空转、1倍速、2倍速到多倍速的输出,使用的器件远远少于通过多组齿轮改变啮合实现变速的结构,又因为传动结构为刚性连接,没有依靠摩擦力传动机构存在的打滑问题,控制方便,扭矩较大,动力传递稳定性高。

附图说明

20.附图1是本发明的结构示意图;

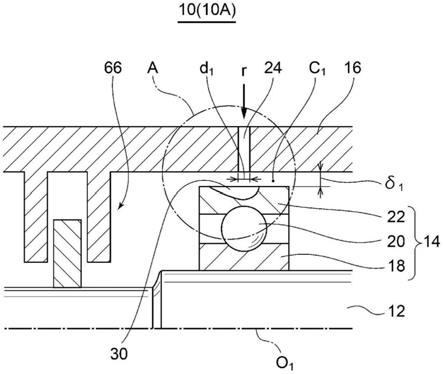

21.附图2是固定架与偏转架的连接结构示意图;

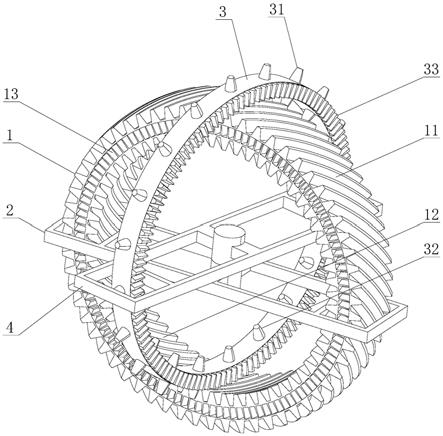

22.附图3是滑槽环的结构示意图;

23.附图4是滑杆环的结构示意图。

24.附图中标号:

25.1、滑槽环;11、外滑槽;12、内滑槽;13、第一齿牙;

26.2、固定架;21、第一穿孔;

27.3、滑杆环;31、外滑块;32、内滑块;33、第二齿牙;

28.4、偏转架;41、第二穿孔。

具体实施方式

29.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

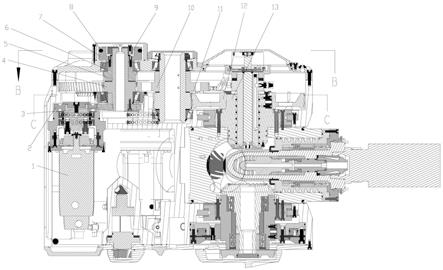

30.实施例:如附图1

‑

4所示,本发明所述是一种机械变速结构,包括:

31.滑槽环1,所述滑槽环1的外壁上均匀设有若干个外滑槽11,所述滑槽环1的内壁上均匀设有若干个内滑槽12,所述外滑槽11与内滑槽12均在滑槽环1上倾斜布置,内滑槽12与外滑槽11的数量相同,且所述内滑槽12与外滑槽11反向对称,所述滑槽环1的侧壁上均匀设有若干个第一齿牙13,侧面设计第一齿牙13,可装配齿轮啮合联动。

32.固定架2,所述固定架2用于装配滑槽环1,且滑槽环1可自由旋转。

33.优选的,为了方便滑环槽的装配,所述固定架2的两端均设有与滑槽环1相适应的第一穿孔21。

34.滑杆环3,滑杆环3与滑槽环1连接成链状,所述滑杆环3的外壁上均匀设有若干个与内滑槽12相适应的外滑块31,所述滑杆环3的内壁上均匀设有若干个与外滑槽11相适应的内滑块32,内滑块32与外滑块31的数量相同,所述滑杆环3的侧壁上均匀设有若干个第二齿牙33,侧面设计第二齿牙33,可装配齿轮啮合联动。

35.滑杆环3上的外滑块31与滑槽环1上的内滑槽12组合为一组连接,滑杆环3上的内滑块32与滑槽环1上的外滑槽11组合为另一组连接,共两组连接。

36.优选的,所述内滑块31和外滑块32均与滑杆环3转动连接,内滑块31和外滑块32均可自转,能够降低与相应的滑槽接触滑动时的摩擦。

37.优选的,所述内滑块31和外滑块32为整体结构,穿过滑杆环3外壁部分形成外滑块

31,穿过滑杆环3内壁部分形成内滑块32。

38.进一步的,所述内滑块31和外滑块32远离滑杆环3的一端均呈锥形杆状。

39.优选的,所述滑槽环1和滑杆环3均采用轮形结构。

40.偏转架4,偏转架4与固定架2对置安装,所述偏转架4可相对于固定架2进行角度偏转,形成设定的夹角;所述偏转架4用于安装滑杆环3,且滑杆环3可自由旋转。

41.优选的,为了方便固定架与偏转架的连接,所述固定架2的中部设有中心轴,所述偏转架4通过中心轴与固定架2转动连接。

42.优选的,为了方便滑杆环的安装,所述偏转架4的两端均设有与滑杆环3相适应的第二穿孔41。

43.本发明使用时,滑杆环3由与侧面的第二齿牙33啮合的齿轮带动旋转,假设为顺时针转动,滑杆环3上的外滑块31、内滑块32跟随滑杆环3旋转,分别依次进入滑槽环1上的内滑槽12、外滑槽11。由于外滑块31、内滑块32同时进入相应的内滑槽12、外滑槽11中,因此,为方便描述,将外滑块31、内滑块32统称为滑块,将内滑槽12、外滑槽11统称为滑槽。

44.①

、偏转架4在初始位置,偏转角度与滑槽环1上的滑槽的角度平行,即将进入滑槽的滑块进入滑槽中的前一个滑块所在的相同的滑槽,滑块运动的方向与滑槽的角度平行,此时,没有力作用在滑槽上,滑槽环1不转动,滑杆环3空转,相当于空挡。

45.②

、偏转架4向左边偏转到角度a1的位置,偏转角度比滑槽环1上的滑槽的平行角度小,即将进入滑槽的滑块进入在滑槽中的前一个滑块所在的滑槽的左边紧邻的第一个滑槽,滑块继续向前运动时将挤压滑槽右边的面,带动滑槽环1顺时针转动,相当于倒挡。

46.③

、偏转架4向右边偏转到角度b1的位置,偏转角度比滑槽环1上的滑槽的平行角度大,即将进入滑槽的滑块进入在滑槽中的前一个滑块所在的滑槽的右边紧邻的第一个滑槽,滑块继续向前运动时将挤压滑槽左边的面,带动滑槽环1逆时针转动,角速度比例为每一个滑块的角度对应一个滑槽的角度,相当于1挡。

47.④

、偏转架4向右边偏转到角度b2的位置,偏转角度比滑槽环1上的滑槽的平行角度大,即将进入滑槽的滑块进入在滑槽中的前一个滑块所在的滑槽的右边第二个滑槽(隔开右边第一个滑槽),滑块继续向前运动时将挤压滑槽左边的面,带动滑槽环1逆时针转动,角速度比例为每一个滑块的角度对应2个滑槽的角度,相当于2挡。

48.⑤

、偏转架4向右边偏转到角度b3的位置,偏转角度比滑槽环1上的滑槽的平行角度大,即将进入滑槽的滑块进入在滑槽中的前一个滑块所在的滑槽的右边第三个滑槽(隔开右边第一个和第二个滑槽),滑块继续向前运动时将挤压滑槽左边的面,带动滑槽环逆时针转动,角速度比例为每一个滑块的角度对应3个滑槽的角度,相当于3挡。

49.⑥

、依次偏转不同的角度可形成更多的变速比例,与滑槽环1侧面的第一齿牙13啮合的齿轮将动力输出。

50.本发明使用滑杆环3和滑槽环1实现动力的传递,在输入不变时,通过改变滑杆环3和滑槽环1的夹角,滑杆环3上的滑块进入滑槽环1上的不同的滑槽,带动滑槽环1的旋转,就实现了反转、空转、1倍速、2倍速到多倍速的输出;使用的器件远远少于通过多组齿轮改变啮合实现变速的结构,无需离合可直接偏转角度换挡,大大提高变速速度;又因为传动结构为刚性连接,没有依靠摩擦力传动机构存在的打滑问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。