1.本发明涉及一种解决二极管焊接空洞的组装工艺。

背景技术:

2.目前,国内二极管生产制造商,在生产大功率产品时,空洞问题一直难以解决,同时又迫于产品结构的关系,难以在焊接时排出空洞,此类产品基本使用在汽车电子、军工、航空产品,空洞较大散热存在极大隐患,最终产品性能及寿命会受到影响。

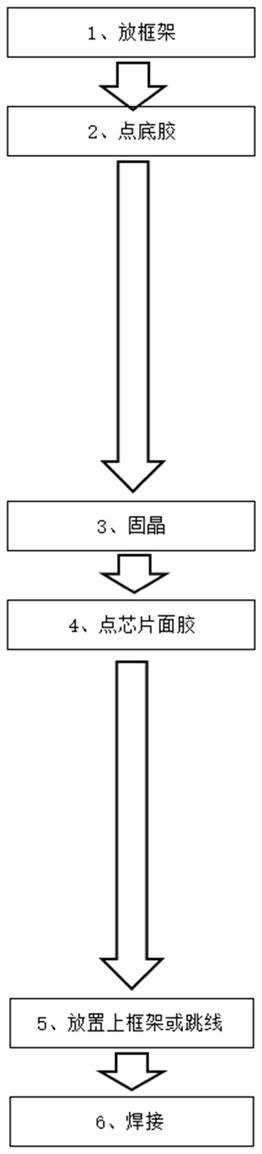

3.现有二极管产品焊接方案如图1所示:步骤1、放框架。步骤2、点底胶。步骤3、固晶。步骤4、二遍点胶。步骤5、放置上框架、芯片或跳线。步骤6、焊接。现有的焊接工艺流程中,部分助焊剂由于密度关系会悬浮在焊料表面,放置上框架、芯片或跳线后,焊料受到上框架、芯片或跳线的挤压,则焊料表面的助焊剂有较大概率会挤压在焊料内部,在焊料成型前无法有效排出,形成气孔空洞。

技术实现要素:

4.本发明所要解决的技术问题是,克服现有技术的不足,提供一种解决二极管焊接空洞的组装工艺,采用多次焊接的方式,让产品在自由状态下,进行分段式排出气孔,则焊接气孔会最大程度、无阻力式排出。

5.为了解决上述技术问题,本发明的技术方案是:一种解决二极管焊接空洞的组装工艺,它包括:步骤s1、放置金属框架基岛于工装上,对金属框架基岛进行定位;步骤s2、通过点胶设备批量在所述金属框架基岛的上表面点一遍底胶;步骤s3、对所述金属框架基岛和底胶进行焊接,使底胶熔化,所述底胶中的一部分助焊剂会随着温度上升从而排出,其余助焊剂以液体混合物的方式附于底胶表面;步骤s4、将焊接完的所述金属框架基岛放入具备有机溶剂的气相超声设备中,进行助焊剂清洗操作,将底胶表面多余的助焊剂清洗掉;步骤s5、在所述底胶上方再次点上第二遍底胶;步骤s6、将芯片放置在底胶上,进行固晶操作,使芯片的下表面与底胶粘接;步骤s7、在芯片的上表面点一遍面胶;步骤s8、对所述面胶、芯片、底胶以及金属框架基岛进行焊接,使面胶和底胶熔化,所述面胶和底胶中的一部分助焊剂会随着温度上升从而排出,其余助焊剂以液体混合物的方式附于面胶和底胶的表面;步骤s9、将焊接完的所述芯片和金属框架基岛放入具备有机溶剂的气相超声设备中,进行助焊剂清洗操作,将所述面胶和底胶的表面多余的助焊剂清洗掉;步骤s10、在所述面胶上方再次点上第二遍面胶;步骤s11、将上框架放置在面胶上,使所述上框架的下表面与面胶粘接,使整个产品结构完整;

步骤s12、最后对整个产品结构进行焊接,使整个产品内部元器件行程欧姆接触。

6.进一步,所述面胶和底胶均为焊料。

7.进一步,所述有机溶剂为正溴丙烷。

8.进一步,所述助焊剂清洗操作包括如下步骤:将所述有机溶剂加热至沸点,将待清洗的产品在有机溶剂中先浸泡5

‑

10分钟,再超声波清洗5

‑

10分钟,然后漂洗5分钟,最后烘干。

9.采用了上述技术方案,本发明具有以下的有益效果:1、采用多次焊接和清洗的方式,逼出焊料中的助焊剂,多次焊接还可以有效解决产品内部虚焊问题。

10.2、在无重物压制的自由环境下,焊料中的助焊剂可最大程度、无阻力进行挥发,从而达到空洞最小化。

11.3、产品散热能力得到显著提升,由此带来的产品寿命、可靠性性能,将得到最大提升。

12.4、操作门槛低,功能性强,适用于国内绝大多数厂家。

13.5、为了最大增加产品浪涌及散热能力,在产品设计上,可以使用更大面积的接触设计,以及更厚的框架结构,以此增加功率器件可靠性。

附图说明

14.图1为本发明的现有技术的二极管焊接的工艺的流程图;图2为本发明的一种解决二极管焊接空洞的组装工艺的流程图;图3为本发明的金属框架基岛点底胶时的状态图;图4为本发明的金属框架基岛点底胶后焊接的状态图;图5为本发明的金属框架基岛固晶后焊接的状态图。

具体实施方式

15.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明。

16.如图2所示,本实施例提供一种解决二极管焊接空洞的组装工艺,它包括:步骤s1、放置金属框架基岛3于工装上,对金属框架基岛3进行定位,方便批量程序化点胶;步骤s2、如图3所示,通过点胶设备批量在金属框架基岛3的上表面点一遍底胶,底胶为焊料2;步骤s3、如图4所示,对金属框架基岛3和底胶进行焊接,使底胶熔化,底胶中的一部分助焊剂1会随着温度上升从而排出,其余助焊剂1以液体混合物的方式附于底胶表面;步骤s4、将焊接完的金属框架基岛3放入具备有机溶剂的气相超声设备中,本实施例中的有机溶剂采用正溴丙烷,进行助焊剂1清洗操作,将有机溶剂加热至沸点,清洗效果更佳,将焊接完的金属框架基岛3在有机溶剂中先浸泡5

‑

10分钟,再超声波清洗5

‑

10分钟,然后漂洗5分钟,最后烘干,将底胶表面多余的助焊剂1清洗掉;步骤s5、清洗后,底胶表面已无多余助焊剂1,在底胶上方再次点上第二遍底胶,这

一步骤中点上的底胶作用为胶水粘连作用,方便芯片4可放置在上面;步骤s6、将芯片4放置在底胶上,进行固晶操作,使芯片4的下表面与底胶粘接;步骤s7、在芯片4的上表面点一遍面胶;步骤s8、如图5所示,对面胶、芯片4、底胶以及金属框架基岛3进行焊接,使面胶和底胶熔化,本实施例中的面胶和底胶均为焊料2,面胶和底胶中的一部分助焊剂1会随着温度上升从而排出,其余助焊剂1以液体混合物的方式附于面胶和底胶的表面;步骤s9、将焊接完的芯片4和金属框架基岛3放入具备有机溶剂的气相超声设备中,进行助焊剂1清洗操作,将面胶和底胶的表面多余的助焊剂1清洗掉,通过将有机溶剂加热至沸点,清洗效果更佳,在气相超声设备中先浸泡5

‑

10分钟,再超声5

‑

10分钟,然后漂洗5分钟,最后烘干。

17.步骤s10、清洗后,面胶和底胶的表面已无多余助焊剂1,在面胶上方再次点上第二遍面胶;这一步骤中点上的面胶作用为胶水粘连作用,方便上框架可放置在上面,粘接在一起。

18.步骤s11、将上框架放置在面胶上,使上框架的下表面与面胶粘接,使整个产品结构完整。

19.步骤s12、最后对整个产品结构进行焊接,使整个产品内部元器件行程欧姆接触。

20.以上所述的具体实施例,对本发明解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种解决二极管焊接空洞的组装工艺,其特征在于,它包括:步骤s1、放置金属框架基岛于工装上,对金属框架基岛进行定位;步骤s2、通过点胶设备批量在所述金属框架基岛的上表面点一遍底胶;步骤s3、对所述金属框架基岛和底胶进行焊接,使底胶熔化,所述底胶中的一部分助焊剂会随着温度上升从而排出,其余助焊剂以液体混合物的方式附于底胶表面;步骤s4、将焊接完的所述金属框架基岛放入具备有机溶剂的气相超声设备中,进行助焊剂清洗操作,将底胶表面多余的助焊剂清洗掉;步骤s5、在所述底胶上方再次点上第二遍底胶;步骤s6、将芯片放置在底胶上,进行固晶操作,使芯片的下表面与底胶粘接;步骤s7、在芯片的上表面点一遍面胶;步骤s8、对所述面胶、芯片、底胶以及金属框架基岛进行焊接,使面胶和底胶熔化,所述面胶和底胶中的一部分助焊剂会随着温度上升从而排出,其余助焊剂以液体混合物的方式附于面胶和底胶的表面;步骤s9、将焊接完的所述芯片和金属框架基岛放入具备有机溶剂的气相超声设备中,进行助焊剂清洗操作,将所述面胶和底胶的表面多余的助焊剂清洗掉;步骤s10、在所述面胶上方再次点上第二遍面胶;步骤s11、将上框架放置在面胶上,使所述上框架的下表面与面胶粘接,使整个产品结构完整;步骤s12、最后对整个产品结构进行焊接,使整个产品内部元器件行程欧姆接触。2.根据权利要求1所述的一种解决二极管焊接空洞的组装工艺,其特征在于:所述面胶和底胶均为焊料。3.根据权利要求1所述的一种解决二极管焊接空洞的组装工艺,其特征在于:所述有机溶剂为正溴丙烷。4.根据权利要求1所述的一种解决二极管焊接空洞的组装工艺,其特征在于,所述助焊剂清洗操作包括如下步骤:将所述有机溶剂加热至沸点,将待清洗的产品在有机溶剂中先浸泡5

‑

10分钟,再超声波清洗5

‑

10分钟,然后漂洗5分钟,最后烘干。

技术总结

本发明公开了一种解决二极管焊接空洞的组装工艺,它包括:步骤S1、放置金属框架基岛于工装上,对金属框架基岛进行定位;步骤S2、通过点胶设备批量在所述金属框架基岛的上表面点一遍底胶;步骤S3、对所述金属框架基岛和底胶进行焊接,使底胶熔化,所述底胶中的一部分助焊剂会随着温度上升从而排出,其余助焊剂以液体混合物的方式附于底胶表面;步骤S4、将焊接完的所述金属框架基岛放入具备有机溶剂的气相超声设备中,进行助焊剂清洗操作,将底胶表面多余的助焊剂清洗掉。本发明提供一种解决二极管焊接空洞的组装工艺,采用多次焊接的方式,让产品在自由状态下,进行分段式排出气孔,则焊接气孔会最大程度、无阻力式排出。无阻力式排出。无阻力式排出。

技术研发人员:陶涛 李勇 王玉桃

受保护的技术使用者:常州银河世纪微电子股份有限公司

技术研发日:2021.06.30

技术公布日:2021/11/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。