1.本技术涉及硅胶管生产设备领域,尤其是涉及一种硅胶管生产设备。

背景技术:

2.硅胶管由硅橡胶生胶加到双辊炼胶机上或密闭捏合机中,逐渐加入白炭黑及其它助剂反复炼制均匀,按行业产品技术标准要求,通过挤出制成产品。在加工硅胶管的过程中需要在硅胶管内部设置钢丝、尼龙带和pet膜等原材料用来增加硅胶管的质量。

3.相关技术中公开了一种硅胶管生产设备,包括工作台,工作台上转动设置有旋转杆,工作台上还设置有用于驱动旋转杆旋转的电机。工作过程中,通过电机驱动旋转杆旋转,人工手动在旋转杆上涂覆硅胶;待硅胶凝固到一定强度后,人工将钢丝或尼龙带或pet膜缠绕于硅胶的外层;钢丝缠绕完毕后,在钢丝外层再涂覆一层硅胶。硅胶完全凝固之后,将硅胶管从旋转杆上取下,从而得到硅胶管。

4.针对上述中的相关技术,发明人在长期工作的过程中发现存在以下缺陷:人工手动将钢丝或尼龙带或pet膜缠绕于硅胶管外层的过程中,需要沿工作台的长度方向来回走动,工作人员的劳动强度大。

技术实现要素:

5.为了减小工作人员的劳动强度,本技术提供一种硅胶管生产设备。

6.本技术提供的一种硅胶管生产设备采用如下的技术方案:一种硅胶管生产设备,所述工作台上设置有导向架,所述导向架上滑移设置有滑动架;所述工作台上还设置有驱动机构,所述驱动机构用于驱动所述滑动架沿所述工作台的长度方向滑动;所述滑动架上设置有卷膜机构和绕带装置,所述卷膜机构用于卷绕pet膜,所述绕带装置用于卷绕尼龙带;所述工作台上固定设置有箱体和机架,所述箱体上转动设置有第一卡盘,所述箱体内设置有用于驱动所述第一卡盘旋转的第二电机;所述机架上滑移设置有滑移件,所述滑移件上转动设置有第二卡盘;所述第一卡盘与所述第二卡盘之间固定设置有旋转杆,所述旋转杆用于卷绕pet膜或尼龙带;所述机架上固定设置有第三气缸,所述第三气缸的活塞杆与所述滑移件固定连接,所述第三气缸用于驱动所述滑移件沿所述工作台的长度方向滑动。

7.通过采用上述技术方案,当需要用pet膜为原材料生产硅胶管时,在生产设备运行前,工作人员首先将pet膜的自由端固定于旋转杆上,然后开启设备,第二电机驱动第一卡盘旋转,第一卡盘带动旋转杆旋转,同时驱动机构驱动滑动架在导向架上沿工作台的长度方向滑动;旋转杆在旋转的同时,驱动机构驱动滑动架沿工作台的长度方向滑动,滑动架带动卷膜机构沿工作台的长度方向滑动,从而将pet膜沿旋转杆的长度方向均匀的卷绕在旋转杆上;当需要用尼龙带为原材料生产硅胶管时,在生产设备运行前,工作人员首先将尼龙

带的自由端固定于旋转杆上,然后开启设备,旋转杆在旋转的同时,驱动机构驱动滑动架沿工作台的长度方向滑动,滑动架带动绕带装置沿工作台的长度方向滑动,从而将尼龙带沿旋转杆的长度方向均匀的卷绕在旋转杆上;不仅减小了工作人员的劳动强度,而且提高了工作效率。

8.可选的,所述绕带装置包括第一旋转机构、夹持机构和绕带柱;所述第一旋转机构包括第一旋转台,所述第一旋转台转动设置于所述滑动架上,所述第一旋转台上开设有用于对绕带柱进行定位的定位孔;所述夹持机构包括安装架、夹持件和第一气缸,所述安装架安装于所述滑动架上,所述夹持件滑移设置于所述安装架上,所述第一气缸固定于所述安装架上,所述第一气缸用于驱动所述夹持件朝向靠近或远离所述绕带柱的方向滑移;所述绕带柱用于卷绕尼龙带,所述绕带柱的一端插设于所述定位孔内,所述夹持件抵接于所述绕带柱远离所述第一旋转台的一端。

9.通过采用上述技术方案,当卷绕在绕带柱上的尼龙带使用完毕后,第一气缸驱动夹持件朝向远离滑动架的方向滑动,解除夹持件对绕带柱的夹持作用,工作人员将绕带柱从定位孔内拆卸下来,将卷绕有尼龙带的绕带柱的一端插入定位孔内,然后通过第一气缸驱动夹持件朝向靠近绕带柱的方向滑动,从而将绕带柱固定于滑动架上,增加了工作人员安装和拆卸绕带柱的便捷性。

10.可选的,所述滑动架上还设置有第二旋转机构,所述第二旋转机构包括第二旋转台,所述第二旋转台转动设置于所述滑动架上;所述第二旋转台的弧形面上开设有供钢丝穿过的定位槽,所述滑动架上设置有用于压机钢丝的压紧机构。

11.通过采用上述技术方案,当工作人员需要将钢丝卷绕于旋转杆上时,将钢丝的自由端穿过第二旋转台顶部的定位槽,并将钢丝的自由端固定于旋转杆上,通过压紧机构将钢丝压紧;然后开启设备,旋转杆在旋转的同时,驱动机构驱动滑动架沿旋转杆的长度方向滑动,压紧机构和第二旋转台对钢丝有限位作用,以使钢丝沿旋转杆的长度方向均匀的卷绕在旋转杆上。

12.可选的,所述压紧机构包括第一安装块、第二气缸、支架和压紧轮,所述第一安装块固定于所述滑移件上,所述第二气缸固定于所述第一安装块上,所述第二气缸的活塞杆上固定设置有第一连接块,所述支架固定于所述第一连接块上,所述压紧轮转动设置于所述支架上,所述压紧轮用于压紧钢丝。

13.通过采用上述技术方案,压紧轮和第二旋转台上的定位槽对钢丝有限位作用,增加了钢丝传动的稳定性;钢丝在传送的过程中,钢丝带动压紧轮绕支架旋转,从而减小了钢丝与压紧轮之间的摩擦力;同时当工作人员需要将钢丝从压紧轮和第二旋转台上拆卸下来时,通过第二气缸驱动活塞杆向上滑动,活塞杆带动第一连接块上升,第一连接块带动支架上升,支架带动压紧轮上升,从而解除对钢丝的压紧作用,便于工作人员将第二旋转台上的钢丝进行处理。

14.可选的,所述工作台上设置有用于支撑所述旋转杆的支撑机构,所述支撑机构包括第四气缸、升降架和两个支撑辊,所述第四气缸固定于所述工作台上,所述第四气缸的活塞杆与所述升降架的下表面固定连接,两个所述支撑辊均转动设置于所述升降架上。

15.通过采用上述技术方案,上料前,升降架带动两个支撑辊下降,使两个支撑辊位于

旋转杆的下方,便于工作人员将硅胶涂覆于旋转杆上;当工作人员将硅胶涂覆于旋转杆上后,通过第四气缸驱动升降架上升,升降架带动两个支撑辊上升,当两个支撑辊接触到旋转杆后,升降架停止运动,升降架和两个支撑辊对旋转杆有向上的支撑作用,从而减小了旋转杆的晃动程度。

16.可选的,所述机架包括导向柱,所述导向柱上开设有滑移孔;所述滑移件包括第二滑移杆、滑动柱和第二导向块,所述滑动柱固定于所述第二滑移杆的一端;所述第二卡盘转动设置于所述滑动柱上,所述第二滑移杆与所述滑移孔滑移配合;所述第二导向块固定于所述第二滑移杆上,所述导向柱上开设有导向槽,所述导向槽与所述滑移孔相连通;所述第二导向块与所述导向槽滑配合;所述第三气缸的活塞杆与所述第二导向块固定连接。

17.通过采用上述技术方案,第三气缸在驱动滑移件滑移的过程中,第二滑移杆和滑移孔滑移配合,同时第二导向块与导向槽滑移配合,增加了滑移件滑移的稳定性,以使使滑移件在滑移的过程中不会发生旋转。

18.可选的,所述第三气缸的活塞杆上固定设置有连接件,所述连接件包括第二连接块、第一定位块和第二定位块,所述第一定位块固定于所述第二连接块的一端,所述第二定位块固定于所述第二连接块的另一端;所述第二导向块位于所述第一定位块与所述第二定位块之间;所述连接件上设置有用于固定所述第二导向块的固定组件。

19.通过采用上述技术方案,第一定位块和第二定位块对第二导向块有定位作用,增加了工作人员将第二导向块固定于连接件上的便捷性;第三气缸驱动第二连接块沿工作台的长度方向滑动,第二连接块同时带动第一定位块和第二定位块沿工作台的长度方向滑动。

20.可选的,所述导向架包括两个承载架和壳体;每个所述承载架均包括承载杆和两个第一支撑杆,两个所述第一支撑杆均固定于所述承载杆的下表面,两个所述第一支撑杆的下表面均与所述工作台的上表面固定连接;所述壳体固定于两个所述承载架上;所述滑动架包括安装板和滑移板,所述安装板固定于所述滑移板的上表面,所述滑移板上开设有滑移槽,两个所述承载杆和所述壳体均穿过所述滑移槽,所述滑移板与所述壳体滑移配合;所述驱动机构用于驱动所述滑移板沿所述工作台的长度方向滑动;所述卷膜机构和所述绕带装置均安装于所述安装板上。

21.通过采用上述技术方案,两个承载架和壳体对滑移板有导向作用,增加了滑移板沿工作台长度方向滑移的稳定性,滑移板带动安装板沿工作台的长度方向稳定的滑移,安装板带动卷膜机构和绕带装置沿工作台的长度方向稳定的滑移,从而提高了硅胶管的质量。

22.可选的,所述驱动机构包括两个第一支撑块、两个链轮、链条和第一电机;两个所述第一支撑块均固定于所述工作台上,两个所述链轮分别转动设置于两个所述第一支撑块上;所述链条环绕设置于两个所述链轮之间,所述链条与所述滑移板固定连接;所述第一电机安装于其中一个所述第一支撑块上,所述第一电机用于驱动链轮旋转。

23.通过采用上述技术方案,第一电机驱动链条旋转,链条带动链条运动,链条带动滑动架沿旋转杆的长度方向滑动,具有省力作用。

24.可选的,所述工作台上固定设置有导轨,所述滑移板上固定设置有第一导向块,所述第一导向块上开设有导槽,所述导轨穿过所述导槽,所述导向块与所述导轨滑移配合。

25.通过采用上述技术方案,导轨对第一导向块有导向作用,增加了第一导向块沿旋转杆长度方向滑移的稳定性,从而增加了滑动架沿旋转杆长度方向滑移的稳定性。

26.综上所述,本技术包括以下至少一种有益技术效果:1.当需要用pet膜为原材料生产硅胶管时,在生产设备运行前,工作人员首先将pet膜的自由端固定于旋转杆上,然后开启设备,第二电机驱动第一卡盘旋转,第一卡盘带动旋转杆旋转,同时驱动机构驱动滑动架在导向架上沿工作台的长度方向滑动;旋转杆在旋转的同时,驱动机构驱动滑动架沿工作台的长度方向滑动,滑动架带动卷膜机构沿工作台的长度方向滑动,从而将pet膜沿旋转杆的长度方向均匀的卷绕在旋转杆上;当需要用尼龙带为原材料生产硅胶管时,在生产设备运行前,工作人员首先将尼龙带的自由端固定于旋转杆上,然后开启设备,旋转杆在旋转的同时,驱动机构驱动滑动架沿工作台的长度方向滑动,滑动架带动绕带装置沿工作台的长度方向滑动,从而将尼龙带沿旋转杆的长度方向均匀的卷绕在旋转杆上;不仅减小了工作人员的劳动强度,而且提高了工作效率;2.当卷绕在绕带柱上的尼龙带使用完毕后,第一气缸驱动夹持件朝向远离滑动架的方向滑动,解除夹持件对绕带柱的夹持作用,工作人员将绕带柱从定位孔内拆卸下来,将卷绕有尼龙带的绕带柱的一端插入定位孔内,然后通过第一气缸驱动夹持件朝向靠近绕带柱的方向滑动,从而将绕带柱固定于滑动架上,增加了工作人员安装和拆卸绕带柱的便捷性;3.上料前,升降架带动两个支撑辊下降,使两个支撑辊位于旋转杆的下方,便于工作人员将硅胶涂覆于旋转杆上;当工作人员将硅胶涂覆于旋转杆上后,通过第四气缸驱动升降架上升,升降架带动两个支撑辊上升,当两个支撑辊接触到旋转杆后,升降架停止运动,升降架和两个支撑辊对旋转杆有向上的支撑作用,从而减小了旋转杆的晃动程度。

附图说明

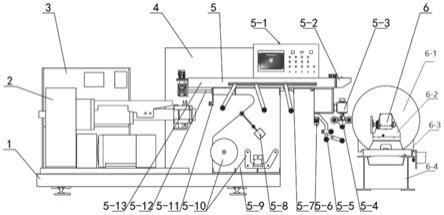

27.图1是本技术实施例中硅胶管生产设备的结构示意图。

28.图2是本技术实施例中硅胶管生产设备第二视角的结构示意图。

29.图3是图2中a部分的局部放大示意图。

30.图4是本技术实施例中第一旋转组件、夹持组件、绕带柱、卷膜机构和第二旋转组件的结构示意图。

31.图5是图1中b部分的局部放大示意图。

32.图6是本技术实施例中硅胶管生产设备第三视角的结构剖视图。

33.图7是本技术实施例中机架的局部剖视图。

34.图8是本技术实施例中工作台的局部剖视图。

35.图9是图8中c部分的局部放大示意图。

36.附图标记说明:1、工作台;101、增高杆;102、导轨;103、槽钢;1031、夹持槽;1032、夹持块;104、安装槽;2、旋转杆;3、导向架;31、承载架;311、承载杆;312、第一支撑杆;32、壳体;4、滑动架;41、安装板;411、传动杆;412、限位块;4121、通孔;42、滑移板;421、滑移槽;422、第一导向块;4221、导槽;5、驱动机构;51、第一支撑块;52、链轮;53、链轴;54、链条;55、第一电机;6、卷膜机构;61、支座;62、第三旋转轴;63、卷膜筒;7、夹持机构;71、安装架;711、承载块;712、

第一支撑件;7121、固定部;7122、支撑部;7123、导向筒;72、夹持件;721、第一滑移杆;722、夹持柱;723、尖端;73、第一气缸;8、第一旋转机构;81、第一旋转台;811、第一旋转柱;812、第一钢丝槽;813、定位孔;82、第一定位台;821、第一旋转孔;9、绕带柱;91、插孔;11、第二旋转机构;111、第二旋转台;1111、第二旋转柱;1112、定位槽;112、第二定位台;1121、第二旋转孔;12、压紧机构;121、第一安装块;122、第一连接块;123、第二气缸;124、支架;125、压紧轮;13、箱体;131、箱盖;132、安装柱;1321、固定块;1322、第三旋转孔;133、第二电机;14、机架;141、底板;142、支撑板;143、导向柱;1431、滑移孔;1432、导向槽;1433、端盖;15、滑移件;151、滑动柱;1511、第四旋转孔;152、第二滑移杆;153、第二导向块;16、第三气缸;17、连接件;171、第二连接块;172、第一定位块;173、第二定位块;18、第二支撑件;181、第二支撑杆;182、第二安装块;19、第一卡盘;191、第一旋转轴;20、第二卡盘;201、第二旋转轴;21、固定组件;211、固定螺栓;212、螺母;22、支撑机构;221、升降架;2211、第三连接块;2212、第二支撑块;22121、避位槽;22122、倒角;222、第四气缸;223、支撑辊;224、第四旋转轴;225、第一螺栓;226、第二螺栓;227、垫片。

具体实施方式

37.以下结合附图1

‑

9对本技术作进一步详细说明。

38.本技术实施例公开一种硅胶管生产设备。参照图1,硅胶管生产设备包括工作台1,工作台1的形状为长方体。工作台1的上表面设置有导向架3,导向架3的长度方向与工作台1的长度方向相同,导向架3上滑移设置有滑动架4,工作台1上还设置有驱动机构5,驱动机构5用于驱动滑动架4沿工作台1的长度方向滑动。滑动架4上设置有卷膜机构6和绕带装置,卷膜机构6用于卷绕pet膜,绕带装置用于卷绕尼龙带。

39.参照图2和图3,导向架3包括两个承载架31和壳体32,两个承载架31均固定于工作台1的上表面,壳体32固定于两个承载架31上。具体的,每个承载架31均包括承载杆311和两个第一支撑杆312,承载杆311的长度方向与工作台1的长度方向相同,两个第一支撑杆312分别一体成型于承载杆311两端的下表面,两个第一支撑杆312的下表面均与工作台1的上表面焊接。壳体32的长度方向与工作台1的长度方向相同,壳体32通过四个螺栓固定于两个承载架31上。

40.参照图3和图4,滑动架4包括安装板41和滑移板42,安装板41和滑移板42的形状均为长方体,滑移板42的侧壁开设有贯穿的滑移槽421,滑移槽421的长度方向与工作台1的长度方向相同。两个承载杆311和壳体32均穿过滑移槽421,滑移板42与壳体32滑移配合。安装板41焊接于滑移板42的上表面,安装板41与滑移板42组合形成l形。卷膜机构6和绕带装置均安装于安装板41上,驱动机构5用于驱动滑移板42沿工作台1的长度方向滑动。

41.参照图1和图3,驱动机构5包括两个第一支撑块51、两个链轮52、两个链轴53、链条54和第一电机55,两个第一支撑块51均固定于工作台1上表面,两个第一支撑块51分别位于导向架3的两端。两个链轴53分别转动设置于两个第一支撑块51上,两个链轮52分别套设于两个链轴53上,两个链轮52分别与两个链轴53固定连接。链条54环绕设置于两个链轮52上,链条54穿过滑移槽421,链条54与滑移板42固定连接。第一电机55安装于其中一个第一支撑块51上,第一电机55的输出轴与链轴53固定连接,第一电机55用于驱动链轴53旋转,从而带动其中一个链轮52旋转,进而带动链条54运动,链条54带动滑移板42沿工作台1的长度方向

滑动,滑移板42带动安装板41沿工作台1的长度方向滑动。

42.参照图3,为了增加滑移板42滑动的稳定性,滑移板42的下表面焊接有第一导向块422,第一导向块422的下表面开设有导槽4221,第一导向块422和导槽4221的长度方向均与工作台的长度方向相同。与之相对应的,工作台1的上表面焊接有增高杆101,增高杆101的上表面焊接有导轨102,增高杆101和导轨102位于两个承载架31之间,增高杆101和导轨102的长度方向均与工作台1的长度方向相同。增高杆101的两端分别与导轨102的两端齐平,导轨102的两端分别与滑移板42的两端齐平。导轨102穿过导槽4221,第一导向块422与导轨102滑移配合,导轨102以使滑移板42沿工作台1的长度方向稳定的滑动,从而带动安装板41沿工作台1的长度方向稳定的滑动。

43.参照图4,绕带装置包括第一旋转机构8、夹持机构7和绕带柱9。第一旋转机构8包括第一旋转台81和第一定位台82,第一定位台82固定设置于安装板41的侧壁,第一定位台82背离安装板41的侧壁开设有第一旋转孔821。第一旋转台81靠近第一定位台82的侧壁一体成型有第一旋转柱811,第一旋转柱811转动设置于第一旋转孔821内。第一旋转柱811背离安装板41的侧壁开设有用于对绕带柱9进行定位的定位孔813。

44.继续参照图4,夹持机构7包括安装架71、夹持件72和第一气缸73,安装架71包括承载块711和第一支撑件712,承载件通过两个螺栓固定于滑移板42的上表面。第一支撑件712包括固定部7121、支撑部7122和导向筒7123,固定部7121通过两个螺栓固定于承载块711上,支撑部7122一体成型于固定部7121的上表面,支撑部7122与固定部7121相互垂直,导向筒7123一体成型与支撑部7122的顶端。

45.继续参照图4,夹持件72包括第一滑移杆721和夹持柱722,第一滑移杆721的端部与夹持柱722的端部固定连接。第一滑移杆721穿过导向筒7123,第一滑移杆721与导向筒7123滑移配合。第一气缸73安装于导向筒7123背离第一旋转机构8的一端,第一气缸73用于驱动第一滑移杆721在滑移筒内滑动,从而带动夹持柱722沿工作台1的长度方向滑动。夹持柱722靠近安装板41的一端一体成型有尖端723,尖端723的形状为圆锥体状。与之相对应的,绕带柱9背离安装板41的一端开设有插孔91。通过第一气缸73驱动夹持件72朝向靠近绕带柱9的方向滑动,以使尖端723插入绕带柱9的插孔91内,实现对绕带柱9的夹持。同时,第一旋转台81在旋转的过程中还会带动绕带柱9旋转。

46.继续参照图4,卷膜机构6包括支座61、第三旋转轴62和卷膜筒63,支座61通过两个螺栓固定于安装板41的侧壁,第三旋转轴62的长度方向与工作台1的长度方向相同,第三旋转轴62靠近安装板41的一端与支座61转动连接。卷膜筒63套设于第三旋转轴62远离支座61的一端,卷膜筒63与第三旋转轴62固定连接。

47.继续参照图4,为了增加pet膜传送的流畅性,安装板41的侧壁还设置有第二旋转机构11,第二旋转机构11包括第二旋转台111和第二定位台112,第二定位台112固定设置于安装板41的侧壁,第二定位台112背离安装板41的侧壁开设有第二旋转孔1121。第二旋转台111靠近第二定位台112的侧壁一体成型有第二旋转柱1111,第二旋转柱1111转动设置于第二旋转孔1121内。第二旋转台111上套设有旋转筒,第二旋转台111与旋转筒固定连接。如此设置,卷绕在卷膜筒63上的pet膜经过旋转筒的顶部传送至旋转杆2,以使pet膜在传送的过程中不会接触到第一旋转台81和绕带柱9,对pet膜有保护作用。

48.继续参照图4,为了便于将钢丝卷绕在旋转杆2上,第一旋转台81和第二旋转台111

弧形的侧壁上均开设有用于对钢丝进行定的定位槽1112,定位槽1112为环形槽,安装板41上还设置有用于压紧钢丝的压紧机构12。

49.继续参照图4,压紧机构12包括第一安装块121、第二气缸123、支架124和压紧轮125。第一安装块121焊接于安装板41的顶端,第一安装块121的一端伸出于安装板41的侧壁。第二气缸123固定于第一安装块121的侧壁,第二气缸123的长度方向为竖直方向,第二气缸123的活塞杆上固定设置有第一连接块122,支架124固定于第一连接块122的下表面,压紧轮125转动设置于支架124上。

50.继续参照图4,为了同时增加pet膜、尼龙带和钢丝传送的流畅性,安装板41的侧壁还固定设置有若干个传动杆411。在本实施例中,传动杆411的数量为三个,三个传动杆411的长度方向均与工作台1的长度方向相同。三个传动杆411可以同时改变pet膜、尼龙带和钢丝的传导路径,对pet膜、尼龙带和钢丝均有保护作用。

51.继续参照图4,为了限制pet膜、尼龙带和钢丝沿传动杆411的长度方向滑动,每个滑动杆上均设置有两个限位块412。具体的,限位块412的形状为圆柱体,限位块412上开设有通孔4121,滑动杆远离安装板41的一端依次穿过两个限位块412上的通孔4121。每个限位块412上均穿设有螺栓,螺栓与限位块412螺纹配合,螺栓的端部抵接于传动杆411上,从而将限位块412固定于传动杆411上,工作人员便于沿传动杆411的长度方向调节限位块412的位置。

52.参照图1,工作台1的上表面固定设置有箱体13和机架14,箱体13和机架14分别位于工作台1的两端,箱体13和机架14之间转动设置有旋转杆2,旋转杆2用于卷绕原材料,旋转杆2的长度方向与工作台1的长度方向相同。

53.参照图1和图5,箱体13上转动设置有第一卡盘19,第一卡盘19用于夹持旋转杆2靠近箱体13的一端。具体的,箱体13朝向机架14的一侧固定设置有安装柱132,安装柱132的长度方向与工作台1的长度方向相同。第一卡盘19上一体成型有第一旋转轴191,安装柱132远离箱体13的一端开设有第三旋转孔1322,第一旋转轴191转动设置于第三旋转孔1322内。

54.参照图6,箱体13内安装有第二电机133,第二电机133的输出轴穿过箱体13靠近第一卡盘19的侧壁,第二电机133的输出轴与第一旋转轴191固定连接,第二电机133用于驱动第一卡盘19旋转。

55.参照图5,为了增加工作人员安装和拆卸安装柱132的便捷性,安装柱132朝向箱体13的一端一体成型有固定块1321,固定块1321上穿设有四个螺栓,四个螺栓均与箱体13螺纹配合,从而将安装柱132固定于箱体13上。

56.参照图1和图6,箱体13远离第一卡盘19的一侧呈开口设置,箱体13远离第一卡盘19的一侧设置有箱盖131,箱盖131上穿设有四个螺栓,四个螺栓均与箱体13螺纹配合,从而将箱盖131固定于箱体13上,增加了工作人员安装和拆卸箱盖131的编辑性,同时也便于工作人员对箱体13内的第二电机133进行清扫。

57.参照图6,工作台1的上表面焊接有两个槽钢103,两个槽钢103相互平行,两个槽钢103的长度方向与工作台1的长度方向相同。两个槽钢103上固定设置有机架14,机架14上滑移设置有滑移件15,滑移件15靠近箱体13的一端转动设置有第二卡盘20,第二卡盘20用于夹持旋转杆2靠近机架14的一端。机架14上固定设置有第三气缸16,第三气缸16的活塞杆与滑移件15固定连接,第三气缸16用于驱动滑移件15朝向靠近或远离第一卡盘19的方向滑

动。

58.参照图6和图7,机架14包括底板141、支撑板142和导向柱143,底板141呈水平设置,支撑板142呈竖直设置,支撑板142的底部与底板141的上表面焊接,支撑板142的顶部与导向柱143焊接。两个槽钢103相互靠近的侧壁均开设有安装槽104,安装槽104的长度方向与工作台1的长度方向相同,两个槽钢103的安装槽104内设置有夹持块1032,底板141上穿设有两个螺栓,两个螺栓均与夹持块1032螺纹配合,从而将机架14固定于两个槽钢103上。工作人员便于沿槽钢103的长度方向调节机架14的位置。

59.参照图6和图7,滑移件15包括滑动柱151、第二滑移杆152和第二导向块153,第二滑移杆152的长度方向与工作台1的长度方向相同,滑动柱151一体成型于第二滑移杆152靠近箱体13的一端,滑动柱151与第二滑移杆152同轴。第二导向块153一体成型于第二滑移杆152靠近机架14的一端,第二导向块153与第二滑移杆152相互垂直。导向柱143内开设有滑移孔1431,滑移孔1431的两端均呈开口设置。导向柱143的顶部开设有导向槽1432,导向槽1432靠近箱体13的一端呈开口设置,导向槽1432远离箱体13的一端呈封闭设置。第二滑移杆152与滑移孔1431滑移配合,同时第二导向块153与导向槽1432滑移配合。

60.参照图6,滑动柱151靠近箱体13的一端开设有第四旋转孔1511,第二卡盘20远离箱体13的侧壁一体成型有第二旋转轴201,第二旋转轴201位于第四旋转孔1511内,第二旋转轴201与滑动柱151转动连接。

61.参照图6和图7,导向柱143的两端均设置有端盖1433,每个端盖1433上均穿设有四个螺栓,每个螺栓均与导向柱143螺纹配合,从而将两端盖1433固定于导向柱143的两端。滑移杆穿过其中一个端盖1433,导向柱143与端盖1433滑移配合。

62.参照图7,导向柱143上固定设置有第二支撑件18,第三气缸16固定于第二支撑件18上。具体的,第二支撑件18包括第二支撑杆181和第二安装块182,第二支撑杆181和第二安装块182的形状均为长方体,第二安装块182一体成型于第二支撑杆181的侧壁。第二支撑杆181的底端穿过导向槽1432,第二支撑杆181与导向柱143固定连接,固定连接的方式可以为焊接。

63.继续参照图7,第三气缸16固定于第二安装块182上,第三气缸16的活塞杆上固定设置有连接件17,连接件17包括第二连接块171、第一定位块172和第二定位块173,第一定位块172和第二定位块173分别固定于第二连接块171的两端。第三气缸16的活塞杆与第二连接块171固定连接,第二导向块153的顶端位于第一定位块172和第二定位块173之间,第二导向块153其中一个侧壁抵接于第一定位块172的侧壁,第二导向块153另一个侧壁抵接于第二定位块173的侧壁,第一定位块172和第二定位块173对第二导向块153有夹持作用。

64.继续参照图7,连接件17上设置有用于固定第二导向块153的固定组件21,固定组件21包括固定螺栓211和螺母212,固定螺栓211的一端依次穿过第一定位块172、第二导向块153、第二定位块173,固定螺栓211与螺母212螺纹配合,从而将第二导向块153固定于连接件17上。

65.参照图8,工作台1上设置有两个用于支撑旋转杆2的支撑机构22,两个支撑机构22沿工作台1的长度方向间隔排布。

66.参照图8和图9,支撑机构22包括升降架221、第四气缸222和两个支撑辊223,工作台1上开设有安装槽104,安装槽104的长度方向与工作台1的长度方向相同,安装槽104的两

端均呈开口设置。第四气缸222固定于安装槽104的上表面,第四气缸222的活塞杆与升降架221的下表面固定连接,两个支撑辊223均转动设置于升降架221上。当pet膜缠绕于旋转杆2上后,通过第四气缸222驱动升降架221上升,升降架221带动两个支撑辊223上升,两个支撑辊223对旋转杆2有向上的支撑作用,从而减小旋转杆2的晃动。

67.参照图9,升降架221包括第三连接块2211和两个第二支撑块2212,第三连接块2211呈水平设置,第四气缸222的活塞杆与第三连接块2211的下表面固定连接。两个第二支撑块2212均呈竖直设置,两个第二支撑块2212相互平行,第三连接块2211的两端分别抵接于两个第二支撑块2212的侧壁。每个第二支撑块2212的底端均穿设有两个第一螺栓225,每个第一螺栓225均与第三连接块2211螺纹配合,从而将两个第二支撑块2212分别固定于第三连接块2211的两端。每个第一螺栓225上均套设有垫片227,垫片227增大了第一螺栓225与支撑块之间的接触面积,从而增大了第一螺栓225安装的牢固性。

68.继续参照图9,两个第二支撑块2212之间设置有两个第四旋转轴224,两个第四旋转轴224的长度方向与工作台1的长度方向相同,第四旋转轴224的两端分别抵接于两个第二支撑块2212的侧壁,每个第二支撑块2212上均穿设有两个第二螺栓226,每个第二螺栓226均与第四旋转轴224的端部螺纹配合,从而将两个第四旋转轴224固定于两个第二支撑块2212之间,每个第二螺栓226上也套设有垫片227。

69.继续参照图9,两个支撑辊223分别转动设置于两个第四旋转轴224上,支撑辊223与第四旋转轴224转动连接。两个第二支撑块2212的上表面均开设有避位槽22121,避位槽22121的两个侧壁均设置有倒角22122。当两个支撑辊223支撑旋转杆2时,避位槽22121和倒角22122使第二支撑块2212不会接触到旋转杆2,对套设于旋转杆2上的硅胶管有保护作用。

70.本技术实施例一种硅胶管生产设备的实施原理为:当需要用pet膜为原材料生产硅胶管时,在生产设备运行前,工作人员首先将pet膜的自由端固定于旋转杆2上,然后开启设备,第二电机133驱动第一卡盘19旋转,第一卡盘19带动旋转杆2旋转,同时驱动机构5驱动滑动架4在导向架3上沿工作台1的长度方向滑动;旋转杆2在旋转的同时,驱动机构5驱动滑动架沿工作台1的长度方向滑动,滑动架带动卷膜机构6沿工作台1的长度方向滑动,从而将pet膜沿旋转杆2的长度方向均匀的卷绕在旋转杆2上;当需要用尼龙带为原材料生产硅胶管时,在生产设备运行前,工作人员首先将尼龙带的自由端固定于旋转杆2上;然后开启设备,旋转杆2在旋转的同时,驱动机构5驱动滑动架沿工作台1的长度方向滑动,滑动架带动绕带装置沿工作台1的长度方向滑动,从而将尼龙带沿旋转杆2的长度方向均匀的卷绕在旋转杆2上;当需要用钢丝为原材料生产硅胶管时,在生产设备运行前,工作人员将钢丝的自由端穿过第二旋转台111顶部的定位槽1112,并将钢丝的自由端固定于旋转杆2上,通过压紧机构12将钢丝压紧;然后开启设备,旋转杆2在旋转的同时,驱动机构5驱动滑动架沿旋转杆2的长度方向滑动,压紧机构12和第二旋转台111对钢丝有限位作用,以使钢丝沿旋转杆2的长度方向均匀的卷绕在旋转杆2上;不仅减小了工作人员的劳动强度,而且提高了工作效率。

71.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。