1.本发明涉及一种电路板加工方法,用于在电路板上贴装元器件及附着补强片。

背景技术:

2.柔性电路板(fpc)具有配线密度高、厚度薄、弯折性好的特点。现有技术中,在柔性电路板上贴装元器件时,为保证其平整度,通常需要附加贴装载板,以对柔性电路板进行支撑。另外,通常在柔性电路板表面的预定区域附着补强片,以补足其自身刚性的不足,方便组装。

3.也就是说,现有技术中在柔性电路板上附着补强片以及贴装元器件的过程是分别进行且相互独立的,存在流程复杂且成本高的不足。

技术实现要素:

4.本发明的主要目的是提供一种电路板加工方法,其中将在电路板上贴装元器件及附着补强片的流程结合在一起,以简化生产工序及降低加工成本。

5.为了实现上述的主要目的,本发明提供了一种电路板加工方法,包括如下步骤:

6.s1,制作包括主体部分和第一边框的电路板;

7.s2,制作补强载板,所述补强载板包括含有补强片和第二边框的底板以及设置在所述底板上的支撑部,所述支撑部用于对所述电路板的主体部分进行支撑;

8.s3,采用粘结片连接所述第一边框和所述第二边框,并将所述补强片粘着到所述电路板主体部分的预定位置;

9.s4,在所述电路板的主体部分上贴装元器件;

10.s5,去除所述第一边框,并去除所述补强载板中除补强片之外的部分。

11.由以上技术方案可见,本发明的电路板加工方法将在电路板上贴装元器件及附着补强片的流程巧妙地结合在一起,在贴装元器件时利用补强载板作为电路板的支撑,具有流程简便且成本低的优点。

12.根据本发明的一种具体实施方式,步骤s2包括沿所述第二边框的内缘及所述补强片的外缘制作分板结构。

13.进一步地,所述分板结构是分板槽和/或邮票孔。

14.上述技术方案中,沿所述第二边框的内缘及所述补强片的外缘制作例如分板槽和/或邮票孔的分板结构,便于在完成元器件的贴装后去除补强载板中除补强片之外的部分。

15.进一步地,电路板的主体部分和第一边框之间同样可以形成有例如分板槽和/或邮票孔的分板结构,以便于电路板主体部分和第一边框的分离。

16.根据本发明的一种具体实施方式,所述补强载板为覆铜板,步骤s2包括对所述覆铜板的铜箔层进行蚀刻以形成所述支撑部。

17.上述技术方案中,利用覆铜板作为补强载板,并通过蚀刻覆铜板的铜箔层而形成

支撑部,具有工艺简单且成本低的优点。

18.进一步地,所述铜箔层的厚度为15μm~50μm。

19.进一步地,步骤s2包括蚀刻后在所述铜箔层表面制作保护层。其中,保护层可以避免铜箔支撑部产生氧化、脏污等缺陷。

20.根据本发明的一种具体实施方式,所述支撑部与所述粘结片之间的厚度差小于20μm,以使得承载于支撑部的电路板主体部分具有更佳的平整度。

21.根据本发明的一种具体实施方式,所述支撑部与所述第二边框和所述补强片之间留有间距,以便于去除补强载板中除补强片之外的部分。

22.根据本发明的一种具体实施方式,所述粘结片为半固化片;步骤s3中,将所述半固化片设置在所述第一边框和第二边框之间以及所述补强片与所述电路板的主体部分之间,并进行压合。

23.上述技术方案中,利用半固化片及压合工艺实现电路板及补强载板的粘结连接,具有工艺简单且成本低的优点。其中,压合时可以采用pin钉进行对位,实现电路板、半固化片和补强载板之间的相互定位,以提高压合精度。

24.根据本发明的一种具体实施方式,所述电路板为柔性电路板。

25.为了更清楚地说明本发明的目的、技术方案和优点,下面结合附图和具体实施方式对本发明作进一步的详细说明。

附图说明

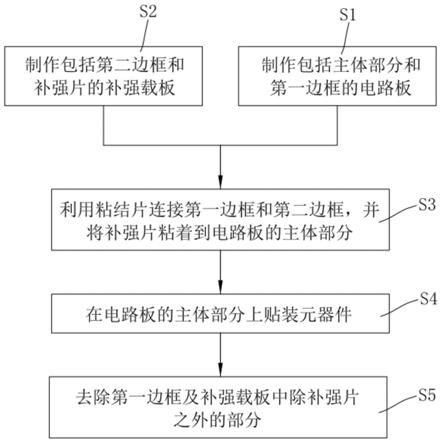

26.图1是本发明电路板加工方法实施例的流程图;

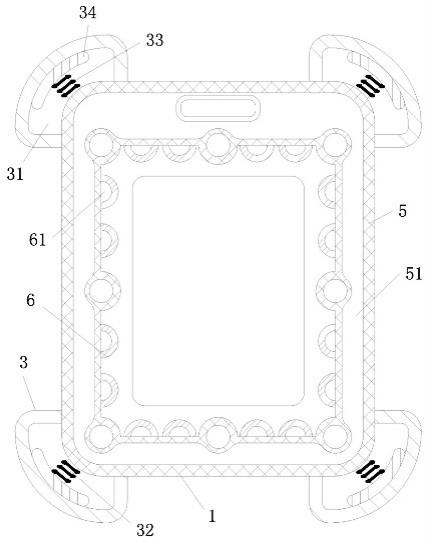

27.图2是电路板实施例的主视图;

28.图3是电路板实施例的侧视图;

29.图4是补强载板实施例的剖面结构图;

30.图5是补强载板实施例的主视图;

31.图6是补强载板上叠置粘结片后的主视图;

32.图7是电路板和补强载板通过粘结片连接后的结构示意图;

33.图8是电路板成品的结构示意图。

34.需说明的是,附图中所示的结构仅为便于理解本发明的一种示意性的描绘,图中不同部分不一定按产品的实际比例、形状和位置绘制。

具体实施方式

35.本发明实施例涉及一种电路板加工方法,该方法将在电路板上贴装元器件及附着补强片的流程结合在一起,在贴装元器件时利用含有补强片的补强载板作为电路板的支撑。

36.具体的,如图1所示,本发明实施例的电路板加工方法包括步骤s1:制作包括主体部分和第一边框的电路板。步骤s1所制备电路板10的结构如图2和3所示,包括主体部分11和第一边框12;其中,第一边框12设置为围绕主体部分11,二者之间可以形成有例如分板槽和/或邮票孔的分板结构(图中未示出)。电路板10的制作方法可以与现有技术相同,在此不再赘述。

37.如图1所示,本发明实施例的电路板加工方法包括还步骤s2:制作包括第二边框和补强片的补强载板。如图4和图5所示,步骤s2所制备的补强载板20包括含有补强片211和第二边框212的底板21,补强片211与第二边框212的内缘连接;底板21上设置支撑部22,支撑部22位于第二边框212的内轮廓范围内,并与第二边框212和补强片211间隔设置。

38.进一步地,步骤s2包括沿第二边框212的内缘及补强片211的外缘制作分板结构,该分板结构可以是分板槽和/或邮票孔。如图4和5所示,作为一个可选的实施方式,在补强载板20的两个主表面上加工作为分板结构的v形分板槽213,分板槽213包括沿第二边框212的内缘设置的第一分板槽2131及沿补强片211的外缘设置的第二分板槽2132。

39.在一个可选的实施方式中,补强载板20为覆铜板(例如fr

‑

4覆铜板),包括绝缘基板(例如fr

‑

4板)和形成在绝缘基板表面的铜箔层。其中,绝缘基板构成底板21,步骤s2包括对覆铜板的铜箔层进行蚀刻,蚀刻后的铜箔层形成支撑部22。其中,铜箔层的厚度(也就是支撑部22凸出于底板21表面的高度)优选为15μm~50μm。

40.进一步地,步骤s2包括蚀刻后在铜箔层表面制作保护层,以避免铜箔支撑部产生氧化、脏污等缺陷。例如,可以在铜箔层上覆盖阻焊材料,或者对铜箔层进行osp(有机保护膜)或沉镍金等表面处理,以形成保护层。

41.如图1所示。本发明的电路板加工方法还包括步骤s3:利用粘结片连接第一边框和第二边框,并将补强片粘着到电路板主体部分的预定位置。本发明的实施例中,粘结片优选为低流动性的半固化片30,例如丙烯酸系列的低温固化热塑性树脂片。

42.如图6所示,半固化片30具有与第二边框212对应的第一粘结部31和与补强片211对应的第二粘结部32;考虑到半固化片的流动性,第一粘结部31与第二边框212之间具有补偿避让s1,第二粘结部32与补强片211之间具有补偿避让s2,其中s2可以小于s1。

43.步骤s3中,首先对补强载板20、半固化片30和电路板10进行叠板,并进行压合。压合时可以采用pin钉进行对位,实现电路板10、半固化片30和补强载板20之间的相互定位,提高压合精度。压合优选采用快压。

44.压合后的结构如图7所示,半固化片30仅设置在第一边框12和第二边框212之间、以及补强片211和电路板10的成品部分11之间,支撑部22与第二边框212之间以及支撑部22与补强片211之间均留有间距42,以便于进行分板加工。其中,第二边框212的内缘与第一边框12的内缘相对齐,支撑部22凸出于底板21的主表面,对电路板10的主体部分11进行支撑;优选地,支撑部22与固化后的半固化片30之间的厚度差小于20μm,以提高电路板10的主体部分11的平整度。

45.如图1所示,本发明的电路板加工方法包括还步骤s4:在电路板10的主体部分11上贴装元器件(图中未示出)。元器件可以通过smt(表面组装技术)贴装到主体部分11上,在贴装元器件的过程中,支撑部22可以对电路板10的主体部分11进行支撑,使得主体部分11具有较佳的平整度。

46.如图1所示,本发明的电路板加工方法还包括步骤s5:去除电路板的第一边框,并去除补强载板中除补强片之外的部分。本发明的实施例中,可以沿设置在第二边框212内缘的第一分板槽2131对补强载板20和电路板10进行机械切割;并且,沿补强片211外缘的第二分板槽2132对补强载板20进行机械切割,以去除电路板10的第一边框12以及补强载板20中除补强片211之外的部分,最终得到如图8所示的电路板成品。

47.需说明的是,上述实施例以柔性电路板为例对本发明进行了说明,但本发明的技术方案也适用于加工轻薄的刚性电路板,例如板厚小于0.35mm的刚性电路板。

48.虽然本发明以具体实施例揭露如上,但任何本领域的普通技术人员,在不脱离本发明的发明范围内,当可作些许的改变或替换,即凡是依照本发明所做的等同变化,应为本发明的范围所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。