1.本发明属于真空冶炼技术领域,特别涉及一种真空感应炉用砖砌坩埚及其制备方法。

背景技术:

2.真空感应熔炼是通过电磁感应,在金属料中产生涡电流,使金属熔化的一种熔炼方式。因为真空感应炉的真空环境有利于钢和合金中的氮、氢、氧和五害元素的去除,而合金中需要控制的铝、钛、硼及锆等活性元素的收得率稳定。因此经真空感应熔炼的金属材料可明显地提高韧性、疲劳强度、耐腐蚀性能,高温蠕变性能以及磁性合金的磁导率等多种性能。

3.在真空感应熔炼过程中,制备的坩埚质量对冶炼过程的安全性和钢液质量有着重要的影响。坩埚直接与钢液接触,在高温环境下会冲刷坩埚内壁,当坩埚为传统的打结坩埚时,坩埚的强度不高,会有部分耐火材料进入到钢液中,污染钢液,增加钢液中的夹杂物。当坩埚被侵蚀到一定程度时,浇注后钢液仍会有一部分残留在被侵蚀的部分,从而影响下一炉的成分。坩埚的侵蚀还可能造成渗钢,引起安全事故。

技术实现要素:

4.本发明的目的是在于克服现有技术中存在的不足,提供一种真空感应炉用砖砌坩埚的制备方法。本发明的真空感应炉用砖砌坩埚采用耐火砖砌筑而成,因为耐火砖的强度高,所以比较耐冲刷、耐热腐蚀,不仅会提升钢液的洁净度,还会提高冶炼过程的安全性,提高高温合金质量。

5.为实现以上技术目的,本发明实施例采用的技术方案是:

6.第一方面,本发明实施例提供了一种真空感应炉用砖砌坩埚的制备方法,包括耐火砖的制备、砖砌坩埚砌筑及砖砌坩埚烘烤的步骤,所述砖砌坩埚砌筑时在真空感应炉内部错缝砌筑两层耐火砖形成坩埚底部及位于其上方的环形的坩埚中部及坩埚上部,砌筑完成后进行烘烤,得到砖砌坩埚成品;

7.所述耐火砖的材质为镁铝尖晶石,按质量分数计,所述耐火砖包括以下组分:mgo:90%~92%、al2o3:8%~9%、sio2≤0.5%、cao≤0.5%,fe2o3≤0.5%。

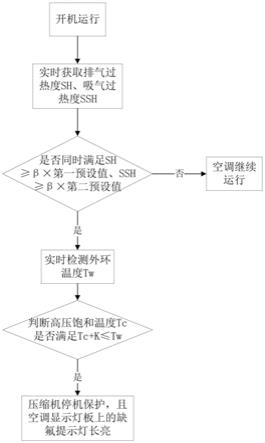

8.进一步地,所述砖砌坩埚的烘烤工艺如下:210

±

5min升温至350

±

10℃并保温120

±

5min,60

±

5min升温至450

±

10℃并保温120

±

5min,60

±

5min升温至550

±

10℃并保温120

±

5min,60

±

5min升温至650

±

10℃并保温18h

±

5min。

9.进一步地,所述耐火砖的制备方法包括以下步骤:按照所需比例将原料放入研磨机中研磨,研磨至粉末粒径小于3μm,将粉末放在所需的定尺模具中热压成型,得到耐火砖。

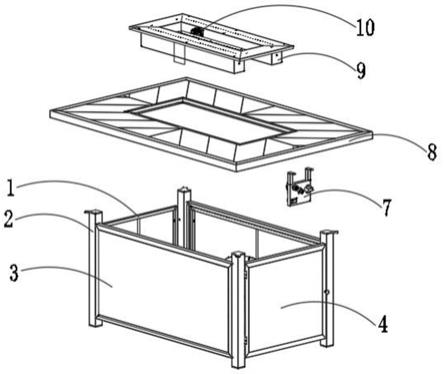

10.进一步地,所述耐火砖包括矩形耐火砖和弧形耐火砖,所述弧形耐火砖包括内层弧形耐火砖和外层弧形耐火砖,所述内层弧形耐火砖的尺寸较外层弧形耐火砖小。

11.进一步地,所述热压成型的温度为1200~1250℃,压力为30~40mpa,时间为4~

5h;所述热压成型得到的耐火砖的尺寸公差为≤0.1mm。

12.进一步地,所述坩埚底部为错缝砌筑的上下两层矩形耐火砖,所述坩埚中部为错缝砌筑的内层弧形耐火砖和外层弧形耐火砖,所述坩埚上部贴合浇嘴垒设有错缝砌筑的内层弧形耐火砖和外层弧形耐火砖。

13.进一步地,所述坩埚底部的同层相邻耐火砖之间采用耐火泥接合,层与层之间的矩形耐火砖直接接触,所述矩形耐火砖与真空感应炉炉衬之间的缝隙填充有捣打料;所述耐火泥厚度为0.6

‑

0.8mm。

14.进一步地,所述坩埚中部的弧形耐火砖包括径向两层,相邻耐火砖之间均直接接触,不采用耐火泥接合。

15.进一步地,所述坩埚上部设置有浇嘴,所述浇嘴筑进浇钢槽的内部。

16.第二方面,本发明实施例提供了一种真空感应炉用砖砌坩埚,采用上述的制备方法制备而成。

17.相比现有技术,本发明的砖砌坩埚的优点主要是:

18.(1)本发明的砖砌坩埚采用特制的耐火砖砌筑而成,所用的耐火砖制造工艺严格,耐火砖尺寸偏差小、强度高,特别是弧形耐火砖贴合紧密,这使得该砖砌坩埚较传统的打制坩埚强度更高,耐冲刷性能更强,所冶炼出的钢液纯净度更高,成分更准确。

19.(2)本发明的砖砌坩埚采用了特制耐火砖,弧形耐火砖与坩埚壁之间、砖与砖之间连接更加紧密,减少缝隙,并采用了双层错缝砌筑工艺,降低了渗钢的可能性,提高了冶炼过程的安全性。

20.(3)本发明的砖砌坩埚较传统的打结坩埚耐冲刷、耐侵蚀,可以大大延长坩埚寿命,降低生产成本,提升经济效益。

21.(4)本发明的砖砌坩埚烘烤工艺为多段阶梯式,在均匀升温后,保持一段时间,使得坩埚中的水分能够充分排除,这样也会让升温幅度不会太快,耐火砖不会产生裂纹,从而保证了砖砌坩埚的稳定性。

附图说明

22.图1为本发明实施例1中砖砌坩埚的烘烤工艺示意图。

23.图2为本发明三种类型特制耐火砖的结构示意图。

24.图3为本发明坩埚底部第一层耐火砖的铺设结构示意图。

25.图4为本发明坩埚底部第二层耐火砖的铺设结构示意图。

26.图5为本发明铺设结构底部第一层和第二层耐火砖错缝砌筑的结构示意图。

27.图6为本发明铺设结构中部错缝砌筑的结构示意图。

28.图7为本发明砖砌坩埚的整体剖面示意图。

29.附图标记说明:1

‑

矩形耐火砖;2

‑

内层弧形耐火砖;3

‑

外层弧形耐火砖;4

‑

坩埚底部;5

‑

坩埚中部;6

‑

坩埚上部。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不

用于限定本发明。

31.实施例1

32.一种10吨真空感应炉用砖砌坩埚的制备方法,包括以下步骤:

33.先制作两种耐火砖,再使用制得的耐火砖砌筑坩埚,最后采用特定的烘烤工艺对坩埚进行烘烤,最后制备出10吨真空感应炉用砖砌坩埚。

34.具体地,首先制作耐火砖:将矾土(质量分数为8.5%)、轻烧镁粉(质量分数为91.5%)按比例放入研磨机中研磨,研磨后粉末粒径小于3μm,将粉末放置于三种定尺模具中,在1225℃的温度和37mpa的压力下,保持4.4h,热压成型,得到尺寸公差均≤0.1mm的矩形耐火砖、内层弧形耐火砖和外层弧形耐火砖,制得的耐火砖成分如下:mgo:90%~92%;al2o3:8%~9%;sio2:≤0.5%;cao:≤0.5%;fe2o3:≤0.5%。

35.制得的耐火砖进行相关参数的测试,相关性能参数如表1所示:

36.表1实施例1制得的耐火砖的相关性能参数

[0037][0038]

砖砌坩埚共分为三层。首先在真空感应炉内部的底部平铺一层矩形砖,同层相邻耐火砖之间采用耐火泥接合,并且相邻砖之间的间隙要保证在0.6~0.8mm,使得砖与砖之间间隙不会太大,防止漏钢,坩锅内砖未覆盖的部分,用捣打料填实。在第一层砖的上方用同样的方法砌筑第二层矩形耐火砖,第二层矩形耐火砖的方向为沿第一层矩形耐火砖的方向逆时针旋转55

°

,砖缝错开,防止漏钢,层与层之间的矩形耐火砖直接接触;

[0039]

在坩埚中部和上部采用两层弧形耐火砖,内层耐火砖小,外层耐火砖大,外层的相邻耐火砖之间错缝砌筑,内层的相邻耐火砖之间错缝砌筑,外层耐火砖和内层耐火砖之间也错缝砌筑,并且弧形耐火砖之间不使用耐火泥接合,坩埚上部留出位置装上浇嘴。

[0040]

采用图1所示的烘烤工艺对砖砌坩埚进行烘烤。

[0041]

实施例2

[0042]

一种10吨真空感应炉用砖砌坩埚的制备方法,包括以下步骤:

[0043]

先制作两种耐火砖,再使用制得的耐火砖砌筑坩埚,最后采用特定的烘烤工艺对坩埚进行烘烤,最后制备出10吨真空感应炉用砖砌坩埚。

[0044]

具体地,首先制作耐火砖:将矾土(质量分数为8%)、轻烧镁粉(质量分数为92%)按比例放入研磨机中研磨,研磨后粉末粒径小于3μm,将粉末放置于三种定尺模具中,在1240℃的温度和33mpa的压力下,保持4.8h,热压成型,得到尺寸公差均≤0.1mm的矩形耐火砖、内层弧形耐火砖和外层弧形耐火砖,制得的耐火砖成分如下:mgo:90%~92%;al2o3:8%~9%;sio2:≤0.5%;cao:≤0.5%;fe2o3:≤0.5%。

[0045]

制得的耐火砖进行相关参数的测试,相关性能参数如表1所示:

[0046]

表1实施例1制得的耐火砖的相关性能参数

[0047][0048]

砖砌坩埚共分为三层。首先在真空感应炉内部的底部平铺一层矩形砖,同层相邻耐火砖之间采用耐火泥接合,并且相邻砖之间的间隙要保证在0.6~0.8mm,使得砖与砖之间间隙不会太大,防止漏钢,坩锅内砖未覆盖的部分,用捣打料填实。在第一层矩形耐火砖的上方用同样的方法砌筑第二层矩形耐火砖,第二层矩形耐火砖的方向为沿第一层矩形耐火砖的方向逆时针旋转58

°

,砖缝错开,防止漏钢,层与层之间的矩形耐火砖直接接触;

[0049]

在坩埚中部和上部砌筑两层弧形耐火砖,内层耐火砖小,外层耐火砖大。外层的相邻耐火砖之间错缝砌筑,内层的相邻耐火砖之间错缝砌筑,外层耐火砖和内层耐火砖之间也错缝砌筑,并且弧形耐火砖之间不使用耐火泥接合,坩埚上部留出位置装上浇嘴。

[0050]

采用图1所示的烘烤工艺对砖砌坩埚进行烘烤。

[0051]

对比例1

[0052]

提前制作相应尺寸的铁皮模具,在坩埚底部填上一层捣打料,压实,然后放入铁皮模具,置于坩埚中部;在铁皮模具和坩埚之间的缝隙,用捣打料填充,每隔200mm高度,打实一次,直到捣打料和铁皮模具平齐,装上浇嘴。同样采用图1所示的烘烤工艺对打制坩埚进行烘烤。

[0053]

实施例1的砖砌坩埚最终寿命为44炉,对比例1的打制坩埚最终寿命为30炉,由此可见本发明的砖砌坩埚的寿命要远高于传统打制坩埚,不同炉次的浮渣情况如表1所示。

[0054]

表1实施例1和对比例1制得的坩埚不同炉次的浮渣面积比较

[0055]

实施例1炉次浮渣面积占比/%对比例1炉次浮渣面积占比/%15110575151091019151315252010203025725353063050356

ꢀꢀ

408

ꢀꢀ

4411

ꢀꢀ

[0056]

从表1中的浮渣变化情况可以看出,本发明的砖砌坩埚浮渣面积整体优于传统打制坩埚,可以提升冶炼钢液的纯净度。

[0057]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。