1.本发明涉及一种建筑材料技术领域,特别是一种组装式无机龙骨、组装式隔断及其安装方法。

背景技术:

2.轻钢龙骨纸面石膏板隔断是目前市场上综合性能最为合理、性能最好的一种隔断结构形式,但存在如下问题:轻钢龙骨耐久性满足不了国家一类建筑使用寿命50年以上的使用要求。石膏板也如此,但是其结构形式合理,重量轻、干法作业、隔断厚度不同对隔断的重量影响较小,隔声好,轻质快装。

3.中国专利申请号为cn201410002990.2的发明专利中公布了一种拼装式墙板及其安装方法,所述拼装式墙板包括:垂直于墙板水平安装基准设置的沿边定位板;以沿边定位板为基准按照一基本排距模数排设的多根龙骨,相对于所述墙板水平安装基准,所述各龙骨呈竖直状态排设,所述各龙骨的上、下端部被固定;以排钉紧固的方式安装于所述龙骨二侧的面板,二侧所述各面板之间均预留缝隙;设于二侧所述面板外面的装饰面层,所述缝隙内填满膨胀性嵌缝材料并粘贴防裂带,该发明提供了一种安装定位简便、强度高且防水的拼装式墙板的结构形式及其安装程序和方法,并没有对龙骨有很具体的描述和具体要求,但是该专利龙骨是采用玻镁平板等裁切成板条,然后采用汽钉连接成方管作为龙骨使用的,龙骨强度低,易震颤,耐久性差,造成隔断裂缝,且龙骨部位上的两块隔断面板共用一条间隙缝,干缩率大,易产生裂缝。

4.中国专利申请号为cn201910390880.0的发明专利公布了一种拼装式隔断板部件、安装方法及应用,包括隔声龙骨板,隔声龙骨板中间设有空腔,空腔内填充有保温和/或吸声材料,相邻隔声龙骨板之间设有面板,隔声龙骨板两侧设有凹槽,面板卡在相邻隔声龙骨板两侧的凹槽内。该发明在批量生产及安装、应用的过程中产生了如下的问题:制作的产能问题;制作的精细度问题;制作的成本问题;产品的运输问题;产品的重量问题;保温、隔声材料填充等问题。具体的,该专利中隔声龙骨板宜采用真空高压挤出或者模具成型工艺进行生产,采用真空高压挤出方式进行生产,孔眼密度较大,孔眼跨度一般小于60mm,导致重量较重,达到了30kg/m,且无法完成较厚隔断的要求,因为重量还会在此基础上增加甚至加倍,无法完成安装,且运输成本较大,对比方案尤其是在安装过程中,一般需要4人左右才可以进行有效安装,增加了应用成本,机械安装也较为不便。材料在真空高压挤出时,无机材料材质要求较为苛刻,干了,挤不出,水多了,变形大,有塌陷现象,对比方案尤其是隔声龙骨板的两个耳朵,制作时尺寸精确度无法得以有效控制,另外,隔声龙骨板刚度大、脆性高,外力冲击时易折断,韧性不足,无法消化外冲击应力。隔声龙骨板浇筑成型时,吸声棉吸水,浇筑成型后干燥需要的成本很高,采用聚苯等其他材料,隔声性不好,另外应力较集中时存在隔声龙骨板易开裂的情况。

技术实现要素:

5.针对上述现有技术存在的问题,本发明方案提供一种组装式无机龙骨、组装式隔断及其安装方法。

6.具体来说,分为以下几种情况:一种组装式无机龙骨,其特征在于,包括至少一块无机龙骨立板,无机龙骨增强盖板夹持在无机龙骨立板的至少一侧,单块无机龙骨盖板的至少一面含有纤维增强层,无机龙骨盖板内部含有加强筋层。

7.优选的是,所述无机龙骨立板与无机龙骨增强盖板为可拼装连接或一体式设置,无机龙骨增强盖板垂直或平行夹持在无机龙骨立板两侧。无机龙骨增强盖板夹持在无机龙骨立板的两侧。

8.上述任一方案中优选的是,所述无机龙骨增强盖板的数量为两个,两个无机龙骨增强盖板平行夹持在单块无机龙骨立板两端构成平面型结构,无机龙骨增强盖板和无机龙骨立板沿宽度方向中心线对齐,且无机龙骨增强盖板两侧宽度小于无机龙骨立板。

9.上述任一方案中优选的是,所述无机龙骨增强盖板的数量为两个,两个无机龙骨增强盖板垂直连接在无机龙骨立板两端构成工字型结构。

10.上述任一方案中优选的是,所述无机龙骨增强盖板和无机龙骨立板分别为两块,两块结构和大小相同的无机龙骨立板间隔且平行设置,两块无机龙骨增强盖板分别垂直连接在无机龙骨立板两侧构成“口”字形组装式无机龙骨结构。上述任一方案中优选的是,所述无机龙骨增强盖板为两块,无机龙骨增强盖板的两面均含有纤维增强层。

11.上述任一方案中优选的是,无机龙骨立板为无机材料制成的方管或是具有一定厚度的实心板材,为方管时,方管状无机龙骨立板内设有横纵支撑组件,所述横纵支撑组件包括多个支撑板,所述无机龙骨增强盖板为平面板或凸字形无机龙骨增强盖板。一板材至少一面采用纤维增强布形成纤维增强层进行增强。

12.上述任一方案中优选的是,无机龙骨盖板两面均设有纤维增强层。

13.上述任一方案中优选的是,无机龙骨立板为无机材料制成的方管,方管为中空管管内设有支撑组件。

14.上述任一方案中优选的是,加强筋层包括至少一层加强筋,加强筋纵向或横向穿插在无机龙骨盖板内。多层加强筋平行设置。单层加强筋层为采用金属丝纵横交错构成。上述任一方案中优选的是,无机龙骨立板与无机龙骨增强盖板通过连接件进行可拼装连接。

15.上述任一方案中优选的是,所述连接件为汽钉、排钉、螺丝钉等。

16.上述任一方案中优选的,无机龙骨增强盖板和无机龙骨立板平行设置时,沿宽度方向中心线对齐,且无机龙骨增强盖板两侧宽度小于无机龙骨立板。

17.无机龙骨增强盖板和无机龙骨立板沿宽度方向中心线对齐,形成一种无机龙骨增强盖板宽度小于无机龙骨立板30

‑

50mm双面错台的组合式无机龙骨。

18.无机龙骨立板在宽度方向上两端均长于无机龙骨增强盖板并延伸至组装式隔断板材接缝部位,由于无机龙骨盖板自身双面含有玻纤增强层,无机龙骨盖板与方管状的无机龙骨立板组合后,利用了方管状的无机龙骨立板刚度以及内部的支撑组件,解决了方管状无机龙骨刚度大、脆性大、韧性、抗折强度低的弱点,呈现了极高的抗折强度和抗冲击强度,且形成的隔断结构形式,使得隔断表面面板安装接从一条拼接缝变化为两条拼接缝,降

低了隔断裂缝50%的可能性。方管状无机龙骨立板与无机龙骨增强盖板分立并组合,安装过程中可以采用先安装方管状无机龙骨立板,安装完成后,再安装无机龙骨盖板的方式,这样可以有效的解决组装式无机龙骨自身重量较大,不便于安装的问题。该类型隔断适合于外荷载大于30kn/

㎡

的隔断。可以调整无机龙骨间距,面板宽度规格尺寸、面板厚度来调整隔断外荷载的适应等级,也可以调整方管无机龙骨立板的宽度、厚度、层数来调整隔断适应外荷载的等级。比如,耐撞击外墙、挡土墙、围堰等大荷载等级的隔断,也适合有动态较大荷载的隔断。

19.上述方案优选的是,无机龙骨增强盖板和无机龙骨立板双面错台尺寸为50mm。以便于安装隔断面板时,可以双排或多排布设不锈钢汽排钉连接件,使隔断面板无应力的贴付在组装式无机龙骨错台表面上,减少隔断由于应力所产生的裂缝。

20.上述方案优选的是,所述无机龙骨增强盖板厚度为隔断面板厚度,隔断面板贴合在无机龙骨立板厚度方向两侧且与相邻隔断面板间隔排列设置。

21.可以根据隔断高度不同、承受荷载等级不同、隔断应用部位有特殊要求等情况,调整隔断面板宽度尺寸以及组装式无机龙骨间距和组装式断面宽度尺寸和无机龙骨增强盖板尺寸,或者增加无机龙骨增强盖板内纤维增强层的重量和层数。

22.上述任一方案中优选的是,隔断面板贴合在相邻无组装式无机龙骨两侧且相邻隔断面板间隔排列设置。

23.上述任一方案中优选的是,所述无机龙骨增强盖板厚度为隔断面板厚度。

24.上述任一方案中优选的是,无机龙骨立板与无机龙骨增强盖板为一体式设置,无机龙骨增强盖板垂直一体连接在无机龙骨立板两端构成一体化的工字型结构。

25.无机龙骨增强盖板的数量为两个,无机龙骨立板在宽度方向上垂直设置在两个增强盖板之间构成“工”字型结构。无机龙骨立板为厚度不小于30

‑

50mm的双面复合有玻纤增强层的实芯板材,抗折强度大于5map,抗压强度小于10map,厚度30mm时材质垂直握钉力不小于350n,连接件为汽钉。增强盖板为厚度为15

‑

20mm的双面复合有玻纤增强层的无机平板,抗折强度大于7map,抗压强度小于10map,采用汽钉作为连接件将1块方管状无机龙骨立板和2块增强盖板连结成“工”字形组装式无机龙骨。

26.上述任一方案优选的是,所述无机龙骨立板可以为方管或实心板材,为方管时,方管状无机龙骨立板内设有横纵支撑组件,所述横纵支撑组件包括多个横纵支撑板。

27.上述任一方案优选的是,所述多个支撑板为平面板或曲面板。

28.上述任一方案优选的是,所述多个支撑板为平面板时,间隔且平行固定在方管状无机龙骨立板内,沿方管状无机龙骨立板厚度方向固定。

29.上述任一方案优选的是,所述多个支撑板为平面板时,交叉设置在方管状无机龙骨立板内。

30.上述任一方案优选的是,所述多个支撑板为曲面板时,对称设置在方管状无机龙骨立板内,且支撑板两两相抵设置。

31.上述任一方案优选的是,所述支撑板包括支撑子板a和支撑子板b,支撑子板a和/或支撑子板b两侧为对称设置的支撑边板,支撑边板由方管状无机龙骨立板夹角处固定连接后逐渐往方管状无机龙骨立板中心处倾斜并通过缓冲板连接固定。

32.上述任一方案优选的是,所述缓冲板向外凸出或向内凹陷设置形成多个板峰和板

谷,同一缓冲板内的板峰和板谷间隔排列设置,位于支撑子板a的板峰、板谷与位于支撑子板b的板峰、板谷交错后卡接。

33.上述任一方案优选的是,无机龙骨增强盖板和无机龙骨立板分别为两块,两块结构和大小相同的无机龙骨立板间隔且平行设置,两块无机龙骨增强盖板分别垂直连接在无机龙骨立板(宽度方向)两侧构成“口”字形组装式无机龙骨结构。

34.上述任一方案优选的是,无机龙骨增强盖板至少外侧一侧为“凸”形面,设有纤维增强层采用纤维增强,在“凸”形面两侧,安装隔断面板。

35.上述任一方案优选的是,两块无机龙骨增强盖板和两块无机龙骨立板采用不锈钢汽排钉作为连接件进行连结成为一体。

36.具体的,两块无机龙骨立板间隔且平行设置,两个增强盖板分别连接在无机龙骨立板宽度方向的两侧从而构成“口”字形结构。无机龙骨立板为厚度不小于30

‑

50mm的双面复合有玻纤增强层的实芯板材,抗折强度大于5map,抗压强度小于10map,厚度30mm时材质垂直握钉力不小于350n,增强盖板为厚度为15

‑

20mm的复合有双层或多层玻纤增强层的无机平板,抗折强度大于7map,抗压强度小于10map,采用汽钉作为连接件将1块无机龙骨立板和2块增强盖板连结成“口”字形组装式无机龙骨。

37.上述任一方案优选的是,所述无机龙骨增强盖板为平面板或曲面板。

38.上述任一方案优选的是,所述无机龙骨增强盖板为双面带有网格状纤维增强的平面板或曲面板。

39.上述任一方案优选的是,所述无机龙骨增强盖板为凸字形曲面板。即外侧为凸字形设置。

40.上述任一方案优选的是,所述无机龙骨增强盖板宽度方向的中间板板材厚度大于两侧的无机龙骨立板板材厚度。

41.上述任一方案优选的是,所述加强筋层为通长钢筋和/或增强纤维束。

42.上述任一方案优选的是,“口”字形无机龙骨立板长度为组装式隔断高度,采用流浆挤压方式成型。

43.上述任一方案优选的是,组装式隔断厚度减去两层组装式隔断面板厚度即为“口”字形无机龙骨立板在组装式隔断厚度方向的尺寸。

44.上述任一方案优选的是,“口”字形无机龙骨立板为中空管且内部设有横纵支撑组件,口字型无机龙骨盖板在宽度方向上两端均长于两块无机龙骨立板,并延伸至组装式隔断板内部。

45.上述任一方案优选的是,所述组装式隔断两侧设有隔断面板,相邻隔断面板间为空腔,填充材料填充在相邻两侧隔断面板之间的空腔内。

46.上述任一方案优选的是,所述填充材料为吸音棉和/或保温棉。

47.上述任一方案优选的是,所述“口”字形无机龙骨立板为矩形中空方管。

48.上述任一方案优选的是,所述无机龙骨增强盖板夹持并固定在“口”字形无机龙骨立板厚度方向的两侧。

49.上述任一方案优选的是,所述“口”字形无机龙骨立板内设有横纵支撑组件,所述横纵支撑组件包括多个支撑板。

50.上述任一方案优选的是,所述多个支撑板为平面板或曲面板。

51.上述任一方案优选的是,所述多个支撑板为平面板时,间隔且平行固定在“口”字形无机龙骨立板内,沿“口”字形无机龙骨立板厚度方向固定。

52.上述任一方案优选的是,所述多个支撑板为平面板时,交叉设置在“口”字形无机龙骨立板内。

53.上述任一方案优选的是,所述多个支撑板为曲面板时,对称设置在“口”字形无机龙骨立板内,且支撑板两两相抵设置。

54.上述任一方案优选的是,所述“口”字形无机龙骨立板宽度为100

‑

300mm,厚度为40mm

‑

110mm。

55.上述任一方案优选的是,所述“口”字形无机龙骨立板宽度为100mm,厚度为60mm。

56.上述任一方案优选的是,所述“口”字形无机龙骨立板宽度为150mm,厚度为60mm。

57.上述任一方案优选的是,所述“口”字形无机龙骨立板宽度为150mm,厚度为70mm。

58.上述任一方案优选的是,所述“口”字形无机龙骨立板宽度为200mm,厚度为70mm。

59.上述任一方案优选的是,所述“口”字形无机龙骨立板宽度为250mm,厚度为55mm。

60.上述任一方案优选的是,所述“口”字形无机龙骨立板宽度为300mm,厚度为40mm。

61.上述任一方案优选的是,所述无机龙骨增强盖板为双面带有网格状纤维增强的平面板或曲面板。

62.上述任一方案优选的是,所述无机龙骨增强盖板为凸字形曲面板。

63.上述任一方案优选的是,所述无机龙骨增强盖板宽度方向的中间板板材厚度长于两侧的边板板材厚度。

64.上述任一方案优选的是,所述连接件为不锈钢汽钉和/或排钉。

65.上述任一方案优选的是,在组装隔断面板和/或组装式无机龙骨间的空腔内,填充保温、吸声材料。

66.本发明还公开一种组装式隔断,其采用上述所述的任一项组装式无机龙骨,隔断面板贴合在相邻组装式无机龙骨之间,由无机龙骨立板或无机龙骨增强盖板一侧延伸至相邻组装式无机龙骨的无机龙骨立板或无机龙骨增强盖板,相邻隔断面板间隔或相邻排列设置。

67.本发明还公开上述组装式隔断的安装方法,包括以下步骤:(1)、画隔断定位线;(2)、确定组装式无机龙骨定位线;(3)、画出无机龙骨增强盖板或无机龙骨立板中心线;(4)、安装无机龙骨增强盖板或无机龙骨立板,把无机龙骨增强盖板贴合在无机龙骨立板1两侧形成平面型组装式无机龙骨;把两块无机龙骨增强盖板平行设置,两块或一块无机龙骨立板且沿中心线位置连结固定,形成组装式“工”字形或“口”字形组装无机龙骨;(5)安装平面型组装式无机龙骨、“工”字形或“口”字形组装式无机龙骨;以平面型组装式无机龙骨、“工”字形或“口”字形组装式无机龙骨中心线为准,安装组装式无机龙骨一侧隔断面板,然后安装组装式无机龙骨另一侧隔断面板形成组装式隔断。

68.优选的是,所述无机龙骨增强盖板为平面板或凸字形曲面板。

69.上述任一方案中优选的是,所述隔断面板之间为空腔,或者填充有保温和/或吸音材料。

70.具体的,平面型组装式无机龙骨、组装式隔断及安装方法如下:(1)、画隔断定位线;(2)、确定无机龙骨立板定位线;(3)、安装方管状无机龙骨立板;(4)、以方管状无机龙骨立板中心线位置为准,在无机龙骨立板两侧安装无机龙骨增强盖板,形成双面、四周错台的组合式无机龙骨;(5)、在相邻两根无机龙骨立板之间以及组合无机龙骨的错台上依次安装组装式隔断的两侧隔断面板。

71.优选的是,步骤(3)中安装方管状无机龙骨立板采用角码或者楔子、胶泥固定好方管状无机龙骨立板。

72.上述任一方案中优选的,步骤(5)中的两侧隔断面板之间填充有保温或吸音材料。如保温棉或吸音棉。

73.上述任一方案中优选的,组装式无机龙骨间或者采用横向无机龙骨连接固定;纵向排布面板时,有板缝部位,底部需要增设横向无机龙骨连接固定。

74.上述任一方案中优选的,所述无机龙骨立板为方管,宽度尺寸为300mm,无机龙骨增强盖板宽度尺寸为200mm。

75.上述任一方案中优选的,步骤(4)中无机龙骨立板在宽度方向上两端延伸至组装式隔断板材内部。

76.上述任一方案优选的是,无机龙骨立板在宽度方向上两端均长于无机龙骨增强盖板并延伸至相邻组装式隔断内部。

77.上述任一方案优选的是,所述无机龙骨增强盖板夹持并固定在方管无机龙骨立板厚度方向的两侧。

78.上述任一方案中优选的,无机龙骨增强盖板的数量为两个,无机龙骨立板垂直设置在两个增强盖板之间构成“工”字型结构。工”字型组装式无机龙骨包括两块无机龙骨增强盖板,一块无机龙骨立板。在相邻两块无机龙骨增强盖板间中心线位置垂直设置无机龙骨立板,通过连接件复合成为一体,形成“工”字形组装式无机龙骨。无机龙骨增强盖板的至少一面复合有纤维增强层,无机龙骨立板两面复合有纤维增强层。

79.优选的是,采用隔断面板裁切成相应宽度的板条,替代组装式无机龙骨增强盖板。对于隔断高度不同、承受荷载等级不同、隔断应用部位有特殊要求等情况,除增加纤维增强层单位面积的有效重量外或者特殊生产一层或多层纤维增强层的隔断面板裁切成条后,作为组装式无机龙骨增强盖板和无机龙骨立板,以满足特殊荷载及应用场景状况。

80.上述任一方案优选的是,无机龙骨立板可以为厚度不小于15

‑

30mm的实芯板材,抗折强度大于15map,抗压强度大于20map。增强盖板为厚度为15

‑

50mm双面复合有玻纤增强层的无机平板,抗折强度大于15map,抗压强度大于20map,钢筋直径在2

‑

8mm,增强盖板内设置加强筋层,加强筋层采用丝束时,应采用多股麻花状丝束,以便增强纤维丝束与无机材料的握和强度。

81.可以根据隔断高度不同、承受荷载等级不同、隔断应用部位有特殊要求等情况,采用增加两块无机龙骨增强盖板的宽度和厚度,或者增强纤维束的直径大小来调整组装式无机龙骨的力学性能,满足设计及使用要求。

82.上述任一方案中优选的,工字型无机龙骨为组装式无机龙骨,或者采用一次浇筑挤压成型方法制作而成。

83.上述任一方案中优选的,工字型无机龙骨(组装可拆卸连接)、组装式隔断的安装方法如下:(1)、画隔断定位线;(2)、确定组装式无机龙骨定位线;(3)、画出无机龙骨增强盖板中心线;(4)、把平行相邻两块无机龙骨增强盖板间的一块无机龙骨立板沿中心线位置采用连接件连结固定,形成组装式“工”字形组装无机龙骨;(5)、安装“工”字形组装式无机龙骨,以“工”字形组装式无机龙骨中心线为准依次安装组装式隔断的两侧隔断面板。

84.优选的是,步骤(5)中以“工”字形组装式无机龙骨中心线为准依次安装组装式隔断的两侧隔断面板,采用角码或者楔子、胶泥固定。组装式无机龙骨间或者采用横向无机龙骨连接固定;纵向排布隔断面板时,有板缝部位,底部需要增设横向无机龙骨连接固定。

85.该方案解决了隔断面板的方便性和经济性问题,隔断面板可以采用玻纤增强的相同材质的板材,直接裁切,组装成无机龙骨,并与相同板材组装成隔断,可以降低运输成本30%左右,成本低廉,适用于建筑室内普通隔墙,满足抗冲击荷载30kg沙袋,沙袋提升高度距离被撞击点500mm的要求。并且把无机龙骨的重量有效地控制在15kg/m之内。便于施工安装应用。

86.优选的是,工字形组装式无机龙骨中,两块无机龙骨增强盖板的外表面均复合有增强纤维层,在两块无机龙骨盖板内部设置有加强筋层,加强筋层为通长钢筋或者增强纤维束,无机龙骨立板两侧双面复合纤维增强材料。组装式无机龙骨间或者采用横向无机龙骨连接固定;纵向排布隔断面板时,有板缝部位,底部需要增设横向无机龙骨连接固定。

87.上述任一方案中优选的是,工字形组装式无机龙骨还可以采用一次浇筑挤压成型方法制作而成。无机龙骨采用浇筑挤压方式连续成型,增强纤维在浇筑挤压过程中连续的复合在无机龙骨增强盖板外侧表面、无机龙骨立板表面,钢筋或者纤维丝束连续的复合在无机龙骨增强盖板内部。特点是:一体成型,制作安装较为方便,两块无机龙骨增强盖板的外表面复合有增强纤维层,“工”字形无机龙骨立板两侧双面复合纤维增强材料,上述两材料表面复合增强纤维,是辅助提高无机龙骨抗折强度,尤其是在“工”字形两块无机龙骨盖板内部设置加强筋层,即通长钢筋或者增强纤维束,这样就可以通过建立计算模型,根据隔断或屋面、楼面荷载来精准计算确定钢筋或纤维束的直径大小,使钢筋或纤维束满足不同荷载等级变化需求。并且把无机龙骨的重量有效地控制在15kg/m之内。便于施工安装应用。在不同环境场所应用过程中,还可以调整“工”字形的两块无机龙骨盖板的宽度、无机龙骨立板的高度来同时满足不同力学性能和使用功能的要求。

88.上述任一方案中优选的是,无机龙骨组件还可以为“口”字形组装式无机龙骨结构,具体包括两块无机龙骨增强盖板和两块无机龙骨立板,两块无机龙骨立板间隔且平行设置,两块无机龙骨增强盖板分别连接在无机龙骨立板宽度方向的两侧构成“口”字形组装式无机龙骨结构。

[0089]“口”字形组装式无机龙骨的两块无机龙骨增强盖板至少外侧一侧平面设有纤维

增强层,采用纤维增强,或者两块无机龙骨增强盖板至少外侧一侧为“凸”形面,采用纤维增强,在“凸”形面两侧,安装隔断面板。

[0090]

本发明的上述组装式无机龙骨,强度高,力学性能好,便于尺寸安装的精准性测量。组装式无机龙骨可以在现场进行拼装,也可以工厂预制,其中轻量级无机龙骨每个部件最重控制在20kg/m以内,便于安装人员安装,工人安装强度低,施工速度快,节省安装成本,荷载大的无机龙骨,适合有动态较大荷载的隔断。板式拼装式隔断,最主要的问题能够解决由于面板材料干缩和湿涨所产生的裂缝,且行之有效,效果明显。

[0091]

上述任一方案优选的是,在满足隔断荷载强度的情况下,先将并列排布的两根方管状无机龙骨立板安装稳固,不安装2块无机龙骨增强盖板, 直接在方管状无机龙骨立板(高度)方向两侧,通长贴合安装隔断面板,隔断面板与方管状无机龙骨立板长度(高度)方向叠合80

‑

280mm,形成带有凸凹装饰性的隔断风格。这样设置隔断竖向还具备了低收缩性能,该方案中,不含有2块无机龙骨增强盖板。且方管状无机龙骨增强立板的宽度最宽可以设置为600mm。

[0092]

上述任一方案优选的是,所述方管状无机龙骨立板宽度为100

‑

600mm,厚度为40mm

‑

110mm。

[0093]

上述任一方案优选的是,所述方管状无机龙骨立板宽度为100mm,厚度为60mm。

[0094]

上述任一方案优选的是,所述方管状无机龙骨立板宽度为300mm,厚度为40mm。

[0095]

上述任一方案优选的是,所述无机龙骨增强盖板的板材厚度等于两侧的组装隔断面板板材厚度。

[0096]

能够根据隔断的高度或宽度来设置方管状无机龙骨立板的基本排距模数。

[0097]

上述任一方案优选的是,所述连接件为不锈钢汽钉和/或排钉。

[0098]

上述任一方案优选的是,拼装式隔断面板宽度为1200mm,拼装式隔断面板与拼装式方管状无机龙骨板缝间距为10mm时,拼装式方管状无机龙骨中心间距为1410mm。

[0099]

上述任一方案优选的是,方管状无机龙骨1宽度为300mm,隔断高度为3500mm,拼装式方管状无机龙骨立板中心间距为1210mm,拼装式隔断面板宽度是1000mm。

[0100]

上述任一方案优选的是,方管状无机龙骨1宽度为300mm,隔断高度为4200mm,拼装式方管状无机龙骨立板中心间距为1010mm,拼装式隔断面板宽度是800mm。

[0101]

隔断高度越高,或者隔断承受的荷载越大,无机龙骨的间距就越小,面板的宽度也就越窄。一般无机龙骨最大的间距为1410mm,因为面板一般宽度尺寸为1200mm。

[0102]

这里面拼装式隔断面板宽度1200mm是一个市场通常采用的宽度标准,无机龙骨中心间距的宽度和面板的厚度有相应的关系,和高度也有相对应的关系。

[0103]

面板宽度1200mm,无机龙骨的间距1410mm,面板的厚度应不小于20mm,且材料的抗折强度不应小于7

‑

9mpa。

[0104]

如果面板的厚度小于20mm,面板材料抗折强度小于7mpa,无机龙骨的间距应该减少300mm或者600mm(建筑模数)。

[0105]

隔断的高度和无机龙骨或者隔断的厚度有对应关系,3米以下,隔断厚度100mm,3.2米,120mm厚,3.6m以下,150mm厚,大于3.6m;小于4.2米,200mm厚,大于4.2米,250mm厚。

[0106]

一种组装式隔断,其采用上述任一组装式无机龙骨,隔断面板贴合在相邻无机龙骨立板或无机龙骨增强盖板之间,由无机龙骨立板或无机龙骨增强盖板一侧延伸至相邻无

机龙骨立板或无机龙骨增强盖板,相邻隔断面板间隔或者相邻排列设置。上述组装式隔断的安装方法,包括以下步骤:(1)、画隔断定位线;(2)、确定组装式无机龙骨定位线;(3)、画出无机龙骨增强盖板或无机龙骨立板中心线;(4)、把无机龙骨增强盖板贴合在无机龙骨立板1两侧形成平面型组装式无机龙骨;把两块无机龙骨增强盖板平行设置,两块无机龙骨增强盖板平行设置两块或一块无机龙骨立板且沿中心线位置连结固定,形成组装式“工”字形或“口”字形组装无机龙骨;(5)安装“工”字形或“口”字形组装式无机龙骨;(6)以“工”字形或“口”字形组装式无机龙骨中心线为准,安装组装式无机龙骨一侧隔断面板,然后安装组装式无机龙骨另一侧隔断面板形成组装式隔断。

[0107]

优选的是,所述无机龙骨增强盖板为平面板或凸字形曲面板。

[0108]

上述任一方案中优选的是,所述隔断面板之间填充有保温和/或吸音材料。

[0109]

组装式无机龙骨间或者采用横向平头无机龙骨连接固定;纵向排布隔断面板4时,有板缝部位,底部需要增设横向平头无机龙骨连接固定。

[0110]

本发明还公开上述一次浇筑挤压成型方法制作无机龙骨的制备方法,用于隔断组装式无机龙骨,浇筑挤压成型材料采用以下重量份的组分制成:普通硅酸盐水泥190

‑

220份,硫铝酸盐水泥20

‑

25份,矿物掺合料145

‑

160份,石英砂90

‑

105份,纤维素4

‑

7份,减水剂 2

‑

5份,纸纤维 1

‑

2份,聚丙烯纤维1

‑

2份,水70

‑

85 份。

[0111]

优选的是,所述矿物掺合料至少包括矿粉、粉煤灰、火山灰、二水石膏中的至少一种。二水石膏能够为龙骨提供较好的打钉效果,减少物料的粘黏性,同时又可以利废,节约资源,降低经济成本。

[0112]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥195

‑

215份,硫铝酸盐水泥22

‑

24份,矿物掺合料 150

‑

155份,石英砂95

‑

100份,纤维素5

‑

6份,减水剂 2

‑

4份,纸纤维 1

‑

2份,聚丙烯纤维1

‑

2份,水75

‑

80 份。

[0113]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥190份,硫铝酸盐水泥20份,二水石膏 145份,石英砂90份,纤维素4份,减水剂 2份,纸纤维 1份,聚丙烯纤维1份,水70份。

[0114]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥195份,硫铝酸盐水泥 22份,二水石膏 150份,石英砂95份,纤维素5份,减水剂 2份,纸纤维 1份,聚丙烯纤维1份,水75 份。

[0115]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥 205份,硫铝酸盐水泥23份,二水石膏 152份,石英砂97份,纤维素 5.5份,减水剂 3.5份,纸纤维1.5份,聚丙烯纤维1.6份,水78份。

[0116]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥 205份,硫铝酸盐水泥23份,矿粉 152份,石英砂97份,纤维素 5.5份,减水剂 3.5份,纸纤维 1.5份,聚丙烯纤维1.6份,水78份。

[0117]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥 205份,硫铝酸盐水泥23份,粉煤灰152份,石英砂97份,纤维素 5.5份,减水剂 3.5份,纸纤维1.5份,

聚丙烯纤维1.6份,水78份。

[0118]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥 205份,硫铝酸盐水泥23份,火山灰152份,石英砂97份,纤维素 5.5份,减水剂 3.5份,纸纤维1.5份,聚丙烯纤维1.6份,水78份。

[0119]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥215份,硫铝酸盐水泥24份,二水石膏 155份,石英砂100份,纤维素6份,减水剂 4份,纸纤维 2份,聚丙烯纤维2份,水80 份。

[0120]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥220份,硫铝酸盐水泥25份,二水石膏 160份,石英砂105份,纤维素7份,减水剂 5份,纸纤维2份,聚丙烯纤维2份,水85 份。

[0121]

本发明还公开上述无机龙骨的制备方案,用于室外,采用以下重量份的组分制成:普通硅酸盐水泥300

‑

310份,矿物掺合料 70

‑

80份,石英砂155

‑

165份,减水剂2

‑

5份,纤维素2

‑

6份,聚丙烯纤维 1

‑

2份,纸纤维 1

‑

2份,水 70

‑

75份。

[0122]

优选的是,所述矿物掺合料至少包括矿粉、粉煤灰、火山灰、二水石膏中的至少一种。

[0123]

上述任一方案中优选的是,采用以下重量份的组分制成:普通硅酸盐水泥302

‑

306份,二水石膏 75

‑

80份,石英砂158

‑

162份,减水剂3

‑

4份,纤维素3

‑

5份,聚丙烯纤维 1

‑

2份,纸纤维 1

‑

2份,水 72

‑

74份。

[0124]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥300份,二水石膏 70份,石英砂155份,减水剂2份,纤维素2份,聚丙烯纤维 1份,纸纤维 1份,水 70份。

[0125]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥304份,二水石膏 76份,石英砂160份,减水剂3.5份,纤维素4份,聚丙烯纤维 1.62份,纸纤维 1.5份,水 72份。

[0126]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥304份,矿粉76份,石英砂160份,减水剂3.5份,纤维素4份,聚丙烯纤维 1.62份,纸纤维 1.5份,水 72份。

[0127]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥304份,粉煤灰76份,石英砂160份,减水剂3.5份,纤维素4份,聚丙烯纤维 1.62份,纸纤维 1.5份,水 72份。

[0128]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥304份,火山灰76份,石英砂160份,减水剂3.5份,纤维素4份,聚丙烯纤维 1.62份,纸纤维 1.5份,水 72份。

[0129]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥306份,二水石膏 80份,石英砂162份,减水剂4份,纤维素5份,聚丙烯纤维 2份,纸纤维 2份,水 74份。

[0130]

上述任一方案优选的是,采用以下重量份的组分制成:普通硅酸盐水泥310份,二水石膏 80份,石英砂165份,减水剂5份,纤维素6份,聚丙烯纤维 2份,纸纤维 2份,水 75份。

[0131]

上述任一方案优选的是,减水剂为聚羧酸减水剂。

[0132]

上述任一方案优选的是,纤维素为羟丙基甲基纤维素。

[0133]

组装式无机龙骨是以硅、钙、镁等无机材料为主,辅以胶凝材料,应用材料复合技术,通过高分子聚合物聚合而成。

[0134]

有益效果:本发明的有益效果是:本技术可以设置为平面型组装式无机龙骨组件以及口字型和工字型无机龙骨组件。采用本技术组装式无机龙骨的无机龙骨组合隔断具有一定的的抗震能力、抗冲击能力和抵抗水平荷载能力,重量轻、强度高、适应于不同隔断厚度,隔断厚度调整较为方便,且不会增加多少隔断重量,而且可以减少隔断构造柱,降低施工安装成本、提高功效,采用无机龙骨组装成的组装式隔断,隔断不会产生通缝,隔断内部可以作为管线通道,满足装配式建筑隔断“管线分离”要求,可以在隔断隔声和保温要求高的情况下,填充保温隔声材料,作为屋面、楼面隔断使用时,可以缩小无机龙骨间距,调整无机龙骨增强盖板内部钢筋或纤维束直径,降低工程成本造价,减少施工工人劳动强度,本发明是在原有近20年的生产安装经验基础上,进过反复大量的工程实践和实验室研发创新,得出的一种适合于各类建筑隔断的新的工艺和方法,从上述发明文件的历程也可以很清楚的看到整体过程和结果。具体的:一、平面型组装式无机龙骨组件的有益效果:1、呈现了极高的抗折强度和抗冲击强度,且形成的隔断结构形式,使得隔断表面面板安装接从一条拼接缝变化为两条拼接缝,降低了隔断裂缝50%的可能性。

[0135]

2、强度高,组装方便、灵活,可以随意组对,满足不同设计和使用要求。

[0136]

3、解决了轻质隔断承载力弱的瓶颈问题。

[0137]

4、可以调整无机龙骨间距,面板宽度规格尺寸、面板厚度来调整隔断外荷载细分的的适应等级,也可以调整方管无机龙骨立板的宽度、厚度、层数来调整隔断适应外荷载的等级。比如,耐撞击外墙、挡土墙、围堰等大荷载等级的隔断,也适合有动态较大荷载的隔断。

[0138]

5、方管状无机龙骨立板与无机龙骨增强盖板分立并组合,安装过程中可以采用先安装方管状无机龙骨立板,安装完成后,再安装无机龙骨盖板的方式,这样可以有效的解决组装式无机龙骨自身重量较大,不便于安装的问题。该类型隔断适合于外荷载大于30kn/

㎡

的隔断。

[0139]

二、组装式“工”字型无机龙骨及组装隔断的有益效果;1、“工”字型无机龙骨立板和无机龙骨增强盖板材料同为组装式隔断的面板裁切成的板条组装而成的,隔断面板双面含有纤维增强层。

[0140]

2、无论是隔断面板还是组装式无机龙骨,都有效的利用了面板双面的纤维增强层,赋予刚性的无机材料组装式隔断以较好的韧性,具备了相应的抗折强度和抗冲击强度。而且这种强度可以通过同种纤维增强层在相同环境下的密度,层数来细微调整,满足不同的设计及使用要求。还可以通过不同强度的纤维增强层,进行纤维增强层材料调整,满足不同的设计及使用要求。还可以根据无机龙骨增强盖板和无机龙骨立板受力大小的不同和差异,选择不同力学性能的纤维增强层面板来满足组装式无机龙骨各部位力学性能要求。

[0141]

3、采用同一种原材料,同时解决了组装式隔断面板和无机龙骨全部材料问题。即

该方案解决了隔断的方便性和经济性问题,可以采用双面采用玻纤增强的隔断面板相同材质的板材,直接裁切,组装成无机龙骨,并与相同板材组装成隔断,可以降低运输成本30%左右,成本低廉,适用于建筑室内普通隔墙,满足抗冲击荷载30kg沙袋,沙袋提升高度距离被撞击点500mm的要求。并且把无机龙骨的重量有效地控制在15kg/m之内。便于施工安装应用。

[0142]

三、“工”字形一次浇注挤压成型无机龙骨的有益效果:1、一体成型,制作安装较为方便。

[0143]

2、“工”字形两块无机龙骨盖板内部设置有通长钢筋或者增强纤维束,这样就可以通过建立计算模型,根据隔断或屋面、楼面荷载来精准计算确定钢筋或纤维束的直径大小,使钢筋或纤维束满足不同荷载等级变化需求。

[0144]

3、重量轻,可控制在15kg/m之内。

[0145]

可以通过建立计算模型,根据隔断或屋面、楼面荷载来精准计算确定钢筋或纤维束的直径大小,使钢筋或纤维束满足不同荷载等级变化需求。

[0146]

4、一次浇筑挤压成型方法制作无机龙骨,无机龙骨材料固话时间短,材料强度高,握和玻纤和钢筋能力强,粘接性能好,能最大限度的发挥复合材料强度。

[0147]

四、“口”字形组装式无机龙骨结构的有益效果:1、强度是“工”字形组装式无机龙骨的2倍。

[0148]

2、适合有动态较大荷载的隔断。

[0149]

五、本发明还公开上述一次浇筑挤压成型方法制作无机龙骨的制备材料,用于隔断组装式无机龙骨,浇筑挤压成型材料,材料组分简单,制作方法简单,制作的无机龙骨重量轻、强度高、抗压强。

[0150]

综上所述;本技术的组装式无机龙骨及隔断有益效果还体现在:1、板式拼装隔断最大的隐患是隔断干缩裂缝,尤其是隔断竖向裂缝很难避免,本技术组装式无机龙骨是采用两块相邻隔断面板非共用一条组装缝,而是形成了两块隔断面板分别各用一条组装缝,这样就减少了隔断竖向缝50%的干缩变形几率。板式拼装隔断最大的隐患是隔断干缩裂缝,尤其是隔断竖向裂缝很难避免,本技术组装式无机龙骨是采用两块相邻隔断面板非共用一条组装缝,而是形成了两块隔断面板分别各用一条组装缝,这样就减少了隔断竖向缝50%的干缩变形几率。比如:一般板材拼装式隔断,比如轻钢龙骨石膏基板材是通过连接件固定到轻钢龙骨上的,两块板子形成一条板缝,石膏基材料的干缩值为0.24mm/m。如采用本技术的技术方案,对应的每条缝的收缩概率就减少了50%,针对缝的收缩概率减少到0.12mm/m。

[0151]

2、针对横向板缝,组装式无机龙骨则应采用间距900mm左右布置为宜,将组装隔断面板规格从1200

×

2400更改至900

×

3000mm(隔断高度),一般建筑隔断高度不超过3m,这样在隔断水平方向就不会有组装式隔断板材对接形成板缝,水平方向就不会有裂缝产生。同样,由于组装式无机龙骨强度高,组装式无机龙骨的龙骨间距也可以从600mm调整到900mm,减少无机龙骨的密度,降低隔断的成本。另外,组装式隔断的面板厚度也需要有相应的强度,满足组装式隔断拼装式跨度增大的的技术需求,经试验验证:隔断面板的抗折强度应当大于7mpa时,组装式隔断面板表面在两根组装式无机龙骨间的悬空处,人体敲击撞击时,不会产生震颤现象。

[0152]

3、本案还可以通过各种不同形式的材料及结构形式组装和拼装,形成竖向自带有凸凹感的有艺术风格的装配式隔断,这样在满足了减少竖向裂缝50%几率的基础上,又提高了隔断的外观,满足了使用的多样性要求。

[0153]

4、组装式无机龙骨中方管状无机龙骨立板,主要考虑的是方管状无机龙骨立板长度方向(隔断高度)的抗折强度,经过多次试验比对发现,方管状无机龙骨立板的抗折强度,除了材料自身的所具备的不同强度外(配方决定)还取决于其他三个方面的因素:1、自身高度,2、自身重量,3自身宽度,从成本角度来讲,方管状无机龙骨立板重量越轻成本越低,但要满足使用长度(高度)要求,在方管状无机龙骨立板厚度(决定隔断厚度)确定的情况下,就要控制无机龙骨的宽度,无机龙骨的宽度也并非越宽越好,因为由于自身重量原因,无机龙骨宽度一旦突破临界点,反而对整体方管状无机龙骨立板的抗折强度处于下降趋势。

[0154]

5、本技术的方管状无机龙骨立板可以满足汽钉连接,为了满足这个需求,本技术在无机龙骨自身的强度(刚度上)进行了配方调控,采用本技术的配方制备的无机龙骨强度较高且可以实现汽钉连接,方便快速组装固定,节省时间、人力成本,提高劳动效率。

[0155]

6、另外本技术还可以根据实际需要,通过各种不同形式组装、拼装,形成竖向自带有凸凹感的有艺术风格的装配式隔断,这样在满足了减少竖向裂缝50%几率的基础上,又提高了隔断的外观,满足了使用的多样性要求。

附图说明

[0156]

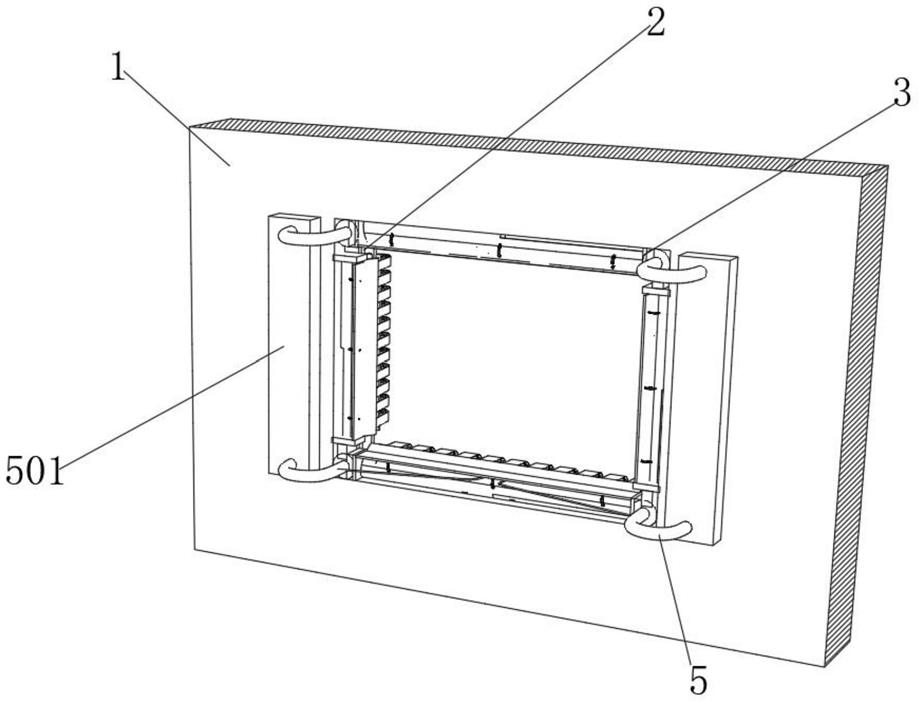

图1为本发明组装式无机龙骨一及其组装隔断组装后的一优选实施例的结构示意图;图2为图1的组装式无机龙骨一的结构示意图;图3为本发明采用“工字型”组装式无机龙骨的组装式隔断一优选实施例的结构示意图;图4为图3“工”字形组装式无机龙骨的结构示意图;图5为本发明浇筑“工”字形无机龙骨再一优选实施例的结构示意图;图6为图5浇筑“工”字形无机龙骨的结构示意图图7为本发明的采用“口”字形组装式无机龙骨的组装式隔断一优选实施例的结构示意图;图8为图7“口”字形组装式无机龙骨的结构示意图图9为本发明的组装式无机龙骨另一应用状态结构示意图;图10为本发明无机龙骨立板一优选实施例的结构示意图。

[0157]

图中,1、无机龙骨立板;2、无机龙骨增强盖板;3、连接件;4、隔断面板;5、加强筋层;6、纤维增强层,7、支撑子板a;8、支撑子板b;9、支撑边板;10、缓冲板;11、板峰;12、板谷。

具体实施方式

[0158]

下面结合附图对本发明作进一步说明。

[0159]

实施例1为了实现上述目的,本发明采用的技术方案是:一种组装式无机龙骨,如图1和图2所示,包括一层方管状无机龙骨立板1,2块无机龙骨增强盖板2夹持在方管状无机龙骨立板

1厚度方向的两侧,方管状无机材料立板1与2块无机龙骨增强盖板2中心线叠合设置并通过连接件3进行组装固定,方管状无机龙骨立板1为中空管且内部设有横纵支撑组件,横纵支撑组件为多个平行且间隔设置的支撑板。方管状无机龙骨立板1在宽度方向上两端均长于无机龙骨增强盖板2并延伸至组装式隔断板材内部。

[0160]

本实施例进一步优化的技术方案是,所述组装式隔断板材两侧设有隔断面板4,填充材料填充在两侧隔断面板4之间。方管状无机龙骨立板1可以采用真空高压的挤出方式成型。

[0161]

本实施例进一步优化的技术方案是,所述填充材料为吸音棉和/或保温棉。

[0162]

本实施例进一步优化的技术方案是,方管状无机龙骨立板1在厚度方向与两块无机龙骨增强盖板2夹持并固定在其厚度方向的两侧。

[0163]

本实施例进一步优化的技术方案是,所述方管状无机龙骨立板1内设有横纵支撑组件,所述横纵支撑组件包括多个支撑板,如图10所示。

[0164]

本实施例进一步优化的技术方案是,所述多个支撑板为平面板或曲面板。

[0165]

本实施例进一步优化的技术方案是,所述无机龙骨增强盖板2为双面带有纤维增强层6即网格状纤维增强的平面板,从而提高方管状无机龙骨立板1的抗冲击能力。

[0166]

本实施例进一步优化的技术方案是,无机龙骨增强盖板2双面复合有网格状增强纤维双层或多层。

[0167]

本实施例进一步优化的技术方案是,在方管状无机龙骨立板1竖直方向强度满足隔断龙骨强度要求时,将方管状无机龙骨立板1安装固定好后,直接在方管状无机龙骨立板1长度(高度)方向两侧,通长贴合隔断面板,隔断面板与方管状无机龙骨立板1长度(高度)方向叠合30

‑

180mm,形成带有凸凹装饰性的隔断风格。这样设置隔断竖向还具备了低收缩性能。

[0168]

本实施例进一步优化的技术方案是,所述无机龙骨增强盖板2可以替代隔断面板,隔断面板贴合在无机龙骨增强盖板的一侧或两侧且相邻隔断面板间隔设置,无机龙骨增强盖板尺寸大于方管状无机龙骨立板。

[0169]

在双根方管状无机龙骨立板竖直方向强度满足隔断龙骨强度要求时,不铺设无机龙骨增强盖板,而是将方管状无机龙骨立板安装固定好后,直接在方管状无机龙骨立板长度(高度)方向两侧,将隔断面板作为无机龙骨增强盖板,形成无机龙骨增强盖板尺寸大于方管状无机龙骨立板的隔断结构。

[0170]

本实施例进一步优化的技术方案是,所述多个支撑板为平面板时,间隔且平行固定在方管状无机龙骨立板1内,沿方管状无机龙骨立板1厚度方向固定。从而增强方管状无机龙骨立板1承重、抗压能力。

[0171]

本实施例进一步优化的技术方案是,所述连接件为不锈钢汽钉和/或排钉。

[0172]

本实施例是通过反复试验确定的一种拼装式无机龙骨,承载力极强。组装式隔断的高度、隔断厚度方便进行调整,隔断力学性能可以通过调整拼装式无机龙骨有效受力宽度进行调整,适应范围较为宽泛。

[0173]

本实施例进一步优化的技术方案是,拼装式隔断面板宽度为1200mm,拼装式隔断面板与拼装式方管状无机龙骨板缝间距为10mm时,拼装式方管状无机龙骨中心间距为1410mm。

[0174]

本实施例进一步优化的技术方案是,方管状无机龙骨1宽度为300mm,隔断高度为3500mm,则方管状无机龙骨立板1中心间距,拼装式方管状无机龙骨立板中心间距为1210mm,拼装式隔断面板宽度是1000mm。

[0175]

本实施例进一步优化的技术方案是,方管状无机龙骨1宽度为300mm,隔断高度为4200mm,则方管状无机龙骨立板1中心间距,拼装式方管状无机龙骨立板中心间距为1010mm,拼装式隔断面板宽度是800mm隔断高度越高,或者隔断承受的荷载越大,无机龙骨的间距就越小,面板的宽度也就越窄。一般无机龙骨最大的间距为1410mm,因为面板一般宽度尺寸为1200mm。

[0176]

这里面拼装式隔断面板宽度1200mm是一个市场通常采用的宽度标准,无机龙骨中心间距的宽度和面板的厚度有相应的关系,和高度也有相对应的关系。

[0177]

隔断面板宽度1200mm,无机龙骨的间距1410mm,面板的厚度应不小于20mm,且材料的抗折强度不应小于7

‑

9mpa如果隔断面板的厚度小于20mm,面板材料抗折强度小于7mpa,无机龙骨的间距应该减少300mm或者600mm(建筑模数)隔断面板的高度和无机龙骨或者隔断的厚度有对应关系,3米以下,隔断厚度100mm,3.2米,120mm厚,3.6m以下,150mm厚,大于3.6m;小于4.2米,200mm厚,大于4.2米,250mm厚。

[0178]

实施例2:一种组装式隔断(平面式),采用本技术的组装式无机龙骨组装而成。组装式无机龙骨的拼接式隔断的安装方法,包括以下步骤:(1)、画隔断定位线;(2)、确定无机龙骨立板1定位线;(3)、安装方管状无机龙骨立板1;(4)、采用角码或者楔子、胶泥固定好方管状无机龙骨立板1;(5)、以方管状无机龙骨立板1中心线位置为准,安装无机龙骨增强盖板2,形成双面、四周错台的组合式无机龙骨;(6)、在相邻两根无机龙骨之间以及组合无机龙骨的错台上依次安装组装式隔断的一侧隔断面板4、吸声棉或保温棉(或者不填)以及另一侧隔断面板4。组装式无机龙骨间或者采用横向无机龙骨连接固定;纵向排布隔断面板时,有板缝部位,底部需要增设横向无机龙骨连接固定。

[0179]

或者可以采用如下方案和程序安装:(1)、画隔断定位线;(2)、确定无机龙骨立板定位线;(3)、以方管状无机龙骨立板中心线位置为准,安装无机龙骨增强盖板,形成双面、四周错台的组合式无机龙骨,将制作好的组合式无机龙骨牢固固定好;(4)、在相邻两根无机龙骨之间以及组合无机龙骨的错台上依次安装组装式隔断的一侧隔断面板、吸声棉(或者不填)以及另一侧隔断面板。

[0180]

实施例3:组装式“工”字型无机龙骨组装隔断;组装式无机龙骨包括两块无机龙骨增强盖板,1块无机龙骨立板。在相邻两块无机龙骨增强盖板间中心线位置垂直设置无机龙骨立板,通过连接件连结成为一体,形成“工”字形组装式无机龙骨。无机龙骨增强盖板的两面复合有纤维增强材料,无机龙骨立板两面复合有纤维增强材料。

[0181]

安装程序如下:(1)、画隔断定位线;(2)、确定组装式无机龙骨定位线、(3)画出无机龙骨增强盖板2中心线;(4)把平行相邻两块无机龙骨增强盖板2间的一块无机龙骨立板1沿中心线位置采用不锈钢气排钉连结固定,形成组装式“工”字形组装无机龙骨;(4)安装“工”字形组装式无机龙骨:采用角码或者楔子、胶泥固定。(5)以“工”字形组装式无机龙骨中心线为准依次安装组装式隔断的一侧隔断面板4、吸声棉(或者不填)以及另一侧隔断面

板4。组装式无机龙骨间或者采用横向无机龙骨连接固定;纵向排布隔断面板时,有板缝部位,底部需要增设横向无机龙骨连接固定。

[0182]

实施例4:

ꢀ“

工”字形组装式无机龙骨采用一次浇筑挤压成型方法制作而成,可以在“工”字形两块无机龙骨增强盖板2的外表面复合有纤维增强层6,在两块无机龙骨盖板内部设置有多层加强筋层5,多层加强筋层5平行或交叉设置,加强筋层5采用通长钢筋或者增强纤维束,“工”字形无机龙骨立板1两侧双面复合纤维增强材料。

[0183]“工”字形浇注挤压成型无机龙骨的优点是:一体成型,制作安装较为方便,“工”字形两块无机龙骨增强盖板(2)的外表面复合有增强纤维,“工”字形无机龙骨立板(1)两侧双面复合纤维增强材料,上述两材料表面复合增强纤维,是辅助提高无机龙骨抗折强度,尤其是在“工”字形两块无机龙骨盖板内部设置有通长钢筋或者增强纤维束,这样就可以通过建立计算模型,根据隔断或屋面、楼面荷载来精准计算确定钢筋或纤维束的直径大小,使钢筋或纤维束满足不同荷载等级变化需求。并且把无机龙骨的重量有效地控制在15kg/m之内。便于施工安装应用。在不同环境场所应用过程中,还可以调整“工”字形两块无机龙骨盖板的宽度、无机龙骨立板的高度来同时满足不同力学性能和使用功能的要求。

[0184]

实施例5:“工”字形一次性浇筑无机龙骨采用以下重量份的组分制成:普通硅酸盐水泥 205份,硫铝酸盐水泥23份,二水石膏 152份,石英砂97份,纤维素 5.5份,减水剂 3.5份,纸纤维1.5份,聚丙烯纤维1.6份,水78份。减水剂为聚羧酸减水剂。纤维素为羟丙基甲基纤维素。

[0185]“工”字形浇筑无机龙骨生产方法包括以下步骤:(1)按照重量份准备石英砂、普通硅酸盐水泥、硫铝酸盐水泥、二水石膏、纤维素、减水剂、纸纤维、聚丙烯纤维,计量混合搅拌均匀,搅拌转速50转/分,搅拌时间3分;(2)加水搅拌时间2分,至呈膏浆状浆料;(3)将搅拌好的泥料放入皮带模具成型机进料口在进料口布设有加强筋位置尺寸输入口和纤维增强布纳入装置,(4)成型机采用4幅或4幅直至12幅皮带组成

ꢀ“

工”字形无机龙骨断面结构尺寸作为动态组装模具,成模挤出皮带组的动态模长度为20

‑

50m,满足在不同环境温度条件下反应、固话、成型,转运强度所需;(5)将成型好的模胚进行裁切、养护;(6)养护好的无机龙骨抛光打磨。

[0186]

对采用上述方法制备的无机龙骨进行检测,检测方法参照中华人民共和国建筑工业行业标准jgt 169

‑

2016 建筑隔墙用轻质条板力学荷载和抗撞击通用技术要求。

[0187]

经过多次检测,检测结果如下: 1、“工”字形浇筑式无机龙骨:无机龙骨盖板宽度为200mm、厚度为30mm,无机龙骨立板高度140mm;无机龙骨盖板内中间层抗含有直径2mm的镀锌钢丝4根,材料容重为1.6吨/m

³

,2块无机龙骨盖板上下端头两侧复合有玻纤网格增强布加强,玻纤网格布克数125g/延米,无机龙骨立板两侧复合有玻纤网格增强布加强,玻纤网格布克数125g/延米,28天养护后抗折强度>30mpa,2、“工”字形浇筑式无机龙骨:无机龙骨盖板宽度为200mm、厚度为30mm,无机龙骨立板高度140mm;无机龙骨盖板内中间层含有直径2mm的镀锌钢丝4根,材料容重为1.6吨/m

³

,2块无机龙骨盖板上下端头两侧复合有玻纤网格增强布加强,无机龙骨立板两侧未复合玻纤网格增强布加强,上述玻纤网格布克数125g/延米,28天养护后抗折强度>26mpa,3、“工”字形浇筑式无机龙骨:无机龙骨盖板宽度为200mm、厚度为30mm,无机龙骨立板高度140mm;厚度20mm,无机龙骨盖板内中间层抗含有直径2mm的镀锌钢丝4根,材料容重为1.6吨/m

³

,2块无机龙骨盖板上下端头两侧未复合玻纤网格增强布加强,无机龙骨立板两侧未复合玻纤网格增强布加强, 28天养护后抗折强度>13mpa,4、“工”字形浇筑式无机龙骨:无机龙骨盖板宽度为200mm、厚度为30mm,无机龙骨立板高度140mm;厚度20mm,无机龙骨盖板内中间层未含有钢丝,材料容重为1.6吨/m

³

,2块无机龙骨盖板上下端头两侧复合玻纤网格增强布加强,无机龙骨立板两侧复合玻纤网格增强布加强,上述玻纤网格布克数125g/延米,28天养护后抗折强度>8.5mpa。

[0188]

5、“工”字形浇筑式无机龙骨:无机龙骨盖板宽度为200mm、厚度为30mm,无机龙骨立板高度140mm;厚度20mm,无机龙骨盖板内中间层含有直径2mm的镀锌钢丝4根,材料容重为1.6吨/m

³

,2块无机龙骨盖板上下端头两侧未复合玻纤网格增强布加强,无机龙骨立板两侧复合玻纤网格增强布加强,且延伸到盖板底部, 28天养护后抗折强度>13mpa.综上所述:“工”字形浇筑式无机龙骨,在高度、板厚、材质、容重等前提条件相同的情况下;1、无机龙骨增强盖板外侧复合玻纤网格增强布、盖板内含有钢丝加强筋、无机龙骨立板双立面外侧复合玻纤网格增强布加强;该状况下抗折强度最好,钢丝加强筋起到了最主要的构件加强作用, 玻纤网格增强布起到了辅助作用,且对无机材料制成品的抗裂起到了至关重要的作用。

[0189]

2、无机龙骨立板表面未含有玻纤网格增强布的,加载破坏时,是在无机龙骨立板和两块无机龙骨盖板交接处开始的碎裂破坏。

[0190]

本技术的“工”字形浇筑式无机龙骨对比传统龙骨的优势较多,如抗腐蚀、抗老化、不锈蚀、无虫驻,强度高、吸水率低,满足强度的同时,可钉、可刨、可铆接。造型多样,可适应多种安装方法,可以利用工业废料如电厂脱硫石膏,节约资源的同时,环保。

[0191]

实施例6:本技术的“工”字形浇筑式无机龙骨时,制作方法同实施例5,不同的是,采用以下重量份的组分制成:普通硅酸盐水泥190份,硫铝酸盐水泥20份,二水石膏 145份,石英砂90份,纤维素4份,减水剂 2份,纸纤维 1份,聚丙烯纤维1份,水70份。

[0192]

实施例7:本技术的“工”字形浇筑式无机龙骨时,制作方法同实施例5相似,不同的是,采用以下重量份的组分制成:普通硅酸盐水泥195份,硫铝酸盐水泥22份,二水石膏 150份,石英砂95份,纤维素5份,减水剂 2份,纸纤维 1份,聚丙烯纤维1份,水75 份。

[0193]

实施例8:本技术的“工”字形浇筑式无机龙骨时,制作方法同实施例5相似,不同的是,采用以下重量份的组分制成:普通硅酸盐水泥215份,硫铝酸盐水泥24份,二水石膏 155份,石英砂100份,纤维素6份,减水剂 4份,纸纤维 2份,聚丙烯纤维2份,水80 份。

[0194]

实施例9:本技术的“工”字形浇筑式无机龙骨时,制作方法同实施例5相似,不同的是,采用以下重量份的组分制成:普通硅酸盐水泥220份,硫铝酸盐水泥25份,二水石膏 160份,石英砂105份,纤维素7份,减水剂 5份,纸纤维2份,聚丙烯纤维2份,水85 份。

[0195]

实施例10:本技术的“工”字形浇筑式无机龙骨时,制作方法同实施例5相似,不同

的是,采用以下重量份的组分制成:普通硅酸盐水泥304份,二水石膏 76份,石英砂160份,减水剂3.5份,纤维素4份,聚丙烯纤维 1.62份,纸纤维 1.5份,水 72份。减水剂为聚羧酸减水剂。纤维素为羟丙基甲基纤维素。

[0196]

燃烧性能a1,耐火极限>1h,空气隔声(db)35,放射性核素限量:内照射指数ir0.4,外照射指数iy0.6。

[0197]

对比例1:和上述实施例5制备方法相似,不同的是,采用以下重量份的组分制成:水泥304份,石膏76份,沙97份,减水剂1.5份,纤维素2份,纸纤维1.5份,聚丙烯1份,水76份。

[0198]

对比例2:和上述实施例5制备方法相似,不同的是,采用以下重量份的组分制成:水泥304份,石膏76份,沙97份,减水剂1.5份,纤维素2份,纸纤维2.5,聚丙烯1.62,水80份。

[0199]

对比例3:和上述实施例5制备方法相似,不同的是,采用以下重量份的组分制成:水泥304份,矿粉76份,沙205份,减水剂3.5份,纤维素4份,聚丙烯1.62份,纸纤维4份,水76份。

[0200]

对比例1

‑

对比例3制备的无机龙骨强度等性能均比上述制备的差,且经过检测都不具备可钉可刨的性能。

[0201]

实施例11:本技术的组装式无机龙骨制作方法同实施例5相似,不同的是,采用以下重量份的组分制成:普通硅酸盐水泥300份,二水石膏 70份,石英砂155份,减水剂2份,纤维素2份,聚丙烯纤维 1份,纸纤维 1份,水 70份。

[0202]

实施例12:本技术的组装式无机龙骨制作方法同实施例5相似,不同的是,采用以下重量份的组分制成:普通硅酸盐水泥306份,二水石膏 80份,石英砂162份,减水剂4份,纤维素5份,聚丙烯纤维 2份,纸纤维 2份,水 74份。

[0203]

实施例13:本技术的组装式无机龙骨制作方法和实施例5相似,不同的是,采用以下重量份的组分制成:普通硅酸盐水泥310份,二水石膏 80份,石英砂165份,减水剂5份,纤维素6份,聚丙烯纤维 2份,纸纤维 2份,水 75份。

[0204]

实施例14:“口”字形组装式无机龙骨结构包括两块无机龙骨增强盖板和两块无机龙骨立板,两块无机龙骨立板间隔且平行设置,两块无机龙骨增强盖板分别连接在无机龙骨立板宽度方向的两侧构成“口”字形组装式无机龙骨结构。

[0205]“口”字形组装式无机龙骨的两块无机龙骨增强盖板(2)至少外侧一侧平面采用纤维增强,或者两块无机龙骨增强盖板(2)至少外侧一侧为“凸”形面,采用纤维增强,在“凸”形面两侧,安装隔断面板。

[0206]

实施例15:一种组装式无机龙骨,和实施例1相似,不同的是,方管状无机龙骨立板1为中空管且内部设有横纵支撑组件,方管状无机龙骨立板1在宽度方向上两端均长于无机龙骨增强盖板2并延伸至组装式隔断板材内部。组装式隔断板材两侧设有隔断面板4,填充材料填充在两侧隔断面板4之间。填充材料为吸音棉和/或保温棉。

[0207]

两层方管状无机龙骨立板1在厚度方向上叠加设置。方管状无机龙骨立板1为矩形中空板。两层方管状无机龙骨立板1在厚度方向叠加后,无机龙骨增强盖板2夹持并固定在方管状无机龙骨立板1厚度方向的两侧。

[0208]

实施例16:一种组装式无机龙骨,和实施例1相似,不同的是,方管状无机龙骨立板1内设有横纵支撑组件,所述横纵支撑组件包括多个支撑板6。多个支撑板6为平面板或曲面

板。多个支撑板为平面板时,间隔且平行固定在方管状无机龙骨立板1内,沿方管状无机龙骨立板1厚度方向固定。多个支撑板为平面板时,也可以交叉设置在方管状无机龙骨立板1内。多个支撑板为曲面板时,对称设置在方管状无机龙骨立板1内,且支撑板两两相抵设置。

[0209]

具体的,如图9和图10所示,支撑板包括支撑子板a7和支撑子板b8,支撑子板a7和/或支撑子板b8两侧为对称设置的支撑边板9,支撑边板9由方管状无机龙骨立板1夹角处固定连接后逐渐往方管状无机龙骨立板1中心处倾斜并通过缓冲板10连接固定。缓冲板10向外凸出或向内凹陷设置形成多个板峰11和板谷12,同一缓冲板10内的板峰11和板谷12间隔排列设置,位于支撑子板a7的板峰11、板谷12与位于支撑子板b8的板峰11、板谷12交错后卡接。这样设置了即增加了方管状无机龙骨立板1的抗压和承重能力,保证其力学性能的同时,还能够在应力集中时,上下交错设置的板峰11、板谷12及其相邻之间的缝隙提供微小的缓冲应力,从而防止应力集中或较大时方管状无机龙骨立板1断裂。

[0210]

实施例17:一种组装式无机龙骨,和实施例1相似,不同的是,方管状无机龙骨立板1宽度为200

‑

600mm,厚度为40

‑

60mm。无机龙骨增强盖板2为双面带有网格状纤维增强的平面板或曲面板,或无机龙骨增强盖板2为凸字形曲面板,如图8所示。无机龙骨增强盖板2为凸字形曲面板时,无机龙骨增强盖板2宽度方向的中间板板材厚度长于两侧的边板板材厚度。中间板宽度为无机龙骨增强盖板2宽度的

½‑⅔

。中间板和/或边板外侧设有多条连接槽21,连接孔设置在连接槽21内。连接孔成竖列设置在连接槽内,连接孔为通孔,连接件穿过通过进行固定。

[0211]

厚度调节板5为平面板。厚度调节板5为面积与方管状无机龙骨立板1相同的平面板或由多个面积小于方管状无机龙骨立板1的平面板组成。多个面积小于方管状无机龙骨立板1的平面板分别间隔固定在方管状无机龙骨立板1高度方向的端头和/或中间位置。多个面积小于方管状无机龙骨立板1的平面板分别以厚度方向或宽度方向为基准固定在方管状无机龙骨立板1高度方向的端头和/或中间位置。连接件可以设置为不锈钢汽钉和/或排钉。

[0212]

实施例18:一种组装式隔断,和实施例1相似,不同的是,组装式隔断厚120mm,高3000mm。方管状无机龙骨立板1 为40mm厚,宽度为300mm,高度为3000mm,采用真空高压挤出,其自身重量为15kg/m,安装时,方管状无机龙骨立板中心间距设为1410mm,厚度方向采用双层方管状无机龙骨立板1叠合拼装,并通过通过连接件拼装成一体。具体实施时,连接件可以采用不锈钢气排钉。采用厚度为20mm的隔断面板4,在组装式无机龙骨两侧进行紧固连接形成拼接式隔断,拼接式隔断面板板缝间距5

‑

10mm,形成总体厚度为120mm的拼装式隔断。在组装隔断面板和组装式无机龙骨间,填充保温、吸声材料。

[0213]

本实施例进一步优化的技术方案是,在两个宽度为300mm的方管状无机龙骨立板1外侧,通过连接件贴附宽度为200mm的组装隔断面板,以竖向中心间距为基准,然后组装隔断面板。该方案可以减少50%的隔断材料干缩值,从而减少组装隔断50%的裂缝几率。

[0214]

实施例19一种组装式隔断,和实施例1相似,不同的是,采用无机龙骨厚80mm,高3200mm,进行隔断组装。方管状无机龙骨立板1 为40mm厚,宽度为300mm,高度为3200mm,采用真空高压挤出,其自身重量为15kg/m,3.2m重量为48kg。施工时,首先先安装单根方管状无机龙骨立板1 ,安装固定完毕后,在宽度为300mm的方管状无机龙骨立板1 两侧,分别贴附无机龙骨增强盖板2板材,厚度为拼装式隔断板材的厚度,隔断板材宽度为方管状无机龙

骨立板1 宽度300mm,无机龙骨增强盖板2减少50mm,即无机龙骨增强盖板2宽度为250mm,通长贴敷在方管状无机龙骨立板1 宽度方向两侧,中心线对齐,采用连接件将方管状无机龙骨立板1 与无机龙骨增强盖板2紧固连接成为一体,形成了两侧带有25mm台阶的组装式无机龙骨,组装式无机龙骨现场制作拼装完成。连接件优选不锈钢排钉或汽钉,方便施工。

[0215]

实施例20:一种组装式隔断,和实施例1相似,不同的是,方管状无机龙骨立板1宽度为300mm,厚度为40mm,无机龙骨增强盖板2减少100mm,这样方管状无机龙骨立板1两侧形成带有50mm台阶的拼装式无机龙骨。50mm的有效宽度,便于在拼装式隔断两侧贴附形成隔断面板4时,连接件采用双排错位方式连接。便于隔断面板与拼装式无机龙骨紧密连接共同受力。

[0216]

考虑到拼接式隔断高度和拼装式无机龙骨间形成隔断的面板的模数,方管状无机龙骨立板1中心间距优选设定为1510mm。其中包含2条5mm隔断面板的间隙缝。

[0217]

经过多次试验证明,隔断厚度如果保持不变,隔断高度变更为3500mm,则 可以采用缩小方管状无机龙骨立板1中心间距,缩短到1210mm,来满足使用, 即隔断厚度不变,调整拼装式无机龙骨的间距,可以满足一定范围内不同隔断高 度的需求,力学性能不受影响。拼装式无机龙骨的宽度和厚度受制于所形成隔断的高度,关乎到重量及安装 的便捷,所以优选宽度一般为200

‑

300mm,厚度40mm

‑

60mm,重量尽可能控制 到每根组装式无机龙骨重量不超过50kg/根,以便于安装与施工。

[0218]

实施例21:一种组装式隔断,和实施例1相似,不同的是,所形成组装式隔断厚度大于等于150mm,优选采用并排方管状无机龙骨立板1 ;在并排方管状无机龙骨立板1 外分别贴附无机龙骨增强盖板2板材,形成组装式无机龙骨,或者可以采用在并排两组无机龙骨增强盖板2以及在并排方管状无机龙骨立板1之间,通长或者间隔夹有厚度调节板,来调整组装式无机龙骨的厚度,从而满足不同组装式隔断的厚度要求。

[0219]

实施例22:一种组装式隔断,结构和实施例1相似,组装应用方式有多种,相邻方管状无机龙骨立板1 间隔设置,无机龙骨增强盖板2的两侧分别连接固定在相邻方管状无机龙骨立板1 两侧,无机龙骨增强盖板2由方管状无机龙骨立板1一侧延伸至另一个相邻的方管状无机龙骨立板1,相邻的无机龙骨增强盖板2夹持在方管状无机龙骨立板1 两侧中间为中空结构,缓冲材料或吸附材料可以填充在中空结构内,同一水平面的无机龙骨增强盖板2中间间隔,从而形成方管状无机龙骨立板1、无机龙骨增强盖板2间隔交错设置。

[0220]

实施例23:一种组装式隔断,结构和实施例1相似,组装应用方式有多种,相邻方管状无机龙骨立板1 间隔设置,隔断面板4(也可以为无机龙骨增强盖板2)由方管状无机龙骨立板1一侧延伸至另一个相邻的方管状无机龙骨立板1,相邻的隔断面板4夹持在方管状无机龙骨立板1 两侧中间为中空结构,缓冲材料或吸附材料可以填充在中空结构内,同一水平面的隔断面板4中间设有组装缝,从而形成了两块隔断面板分别各用一条组装缝,减少了隔断竖向缝50%的干缩变形几率。

[0221]

实施例24:一种组装式隔断,结构和实施例1相似,组装应用方式有多种,相邻方管状无机龙骨立板1 间隔设置,隔断面板4(也可以为无机龙骨增强盖板2)由方管状无机龙骨立板1一侧延伸至另一个不相邻的方管状无机龙骨立板1,两侧相对设置的隔断面板4面积大小不同,相对的隔断面板4夹持在相邻的方管状无机龙骨立板1 两侧形成中空结构,缓冲

材料或吸附材料可以选择性填充在中空结构内。

[0222]

实施例25:一种组装式隔断,结构和实施例1相似,组装应用方式有多种,无机龙骨增强盖板2的数量为两个,方管状无机龙骨立板1在宽度方向上垂直设置在两个增强盖板2之间构成“工”字型结构,方管状无机龙骨立板1为厚度不小于30

‑

50mm的双面复合有玻纤增强层的实芯板材,抗折强度大于5map,抗压强度小于10map,厚度30mm时材质垂直握钉力不小于350n,连接时为汽钉。无机龙骨增强盖板2为厚度为15

‑

20mm的双面复合有玻纤增强层的无机平板,抗折强度大于7map,抗压强度小于10map,采用汽钉作为连接件将方管状无机龙骨立板和增强盖板连结成“工”字形组装式无机龙骨,隔断面板4连接在两各相邻的“工”字形组装式无机龙骨之间。

[0223]

实施例26:一种组装式隔断,结构和实施例1相似,包括两个增强盖板2和两个方管状无机龙骨立板1,两块方管状无机龙骨立板1间隔且平行设置,两个增强盖板2分别连接在无机龙骨1方管宽度方向的两侧从而构成“口”字形结构。方管状无机龙骨立板1为厚度不小于30

‑

50mm的双面复合有玻纤增强层的实芯板材,抗折强度大于5map,抗压强度小于10map,厚度30mm时材质垂直握钉力不小于350n,钉子为汽钉,增强盖板2为厚度为15

‑

20mm的双面复合有玻纤增强层的无机平板,抗折强度大于7map,抗压强度小于10map,采用汽钉作为连接件将1块方管状无机龙骨立板和2块增强盖板连结成“口”字形组装式无机龙骨。

[0224]

实施例27:一种组装式无机龙骨,和实施例1相似,不同的是,如图8所示,所述无机龙骨增强盖板2为凸字形曲面板。无机龙骨增强盖板2宽度方向的中间板板材厚度长于两侧的边板板材厚度。所述中间板宽度为无机龙骨增强盖板2宽度的

½‑⅔

,进一步增大抗压,防止断裂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。