1.本发明属于新材料生产设备技术领域,具体的说是一种颗粒状新材料滚动式烘干设备。

背景技术:

2.烘干设备,是指通过一定技术手段,干燥物体表面的水分或者其他液体的一系列机械设备的组合。流行的烘干技术主要是紫外烘干,红外烘干,电磁烘干和热风烘干;间接传热烘干机和组装型烘干设备同理,都是蒸气干燥与热气干燥的结合,通过燃烧炉膛加燃料,同时加热蒸气发生器产生蒸气,及热水循环交换器产生热风。此时蒸气对材料进行蒸煮,脱脂,然后使用热交换器的热风,在风机的作用下,机体内热风反复流动循环,将材料排出的水分通过独特设计的管道带走,从而达到烘干的目的;湿切片自直立的烘干机顶进入烘干机内,充满整个烘干机,热空气门烘干机下部吹入,穿过烘干机内的整个切片料层后门器顶排出再循环使用。被烘干后的切片自燥器底徘出。烘干机由切片充满,沮切片从器顶不断近续加入,器内的切片料柱棺切片本身重力呈活塞式流动,热空气白烘干机下部送入,气固两相处逆流接触,进行热交换,恢切片中水分得以燕友蒸发出的水蒸气随空气一起排出。

3.在颗粒材料的烘干工艺中,为了增加烘干的效果常常通过搅拌的方式使得颗粒材料运动起来,以增加颗粒材料与环境中的热空气的接触面积和接触的机率增加,进而减小烘干的时间和增加烘干的效率;或者通过将材料放置在输送带上使得材料以较薄的厚度铺设,以增加材料与环境中的热空气接触的面积,进而达到提高烘干的效果;但是使用搅拌的方式增加烘干效果时,由于材料堆积较厚,使得搅拌爪需要较大的力量才能翻动材料,进而导致材料受到搅拌爪作用的力较大,进而导致材料因为搅拌而破损,进而使得颗粒材料的品质下降;若是通过将材料平铺设在输送带上的方式增加烘干效果时,由于输送带在运动的过程中材料与输送带时相对静止的,进而使得材料与输送带接触的面与热空气接触的几率小,进而使得颗粒材料与输送带接触的一面不易烘干,进而使得颗粒材料的烘干不均匀,因此通过本方案中输送部件,使得烘干的过程中材料处于翻滚运动的状态,且保证材料不受到较大的外力作用;进而解决颗粒材料在输送带输送烘干过程中由于自身不翻动而造成的烘干不均匀和搅拌烘干过程中造成的材料损伤的问题。

技术实现要素:

4.为了弥补现有技术的不足,本发明提出的一种颗粒状新材料滚动式烘干设备。本发明主要用解决颗粒材料在输送带输送烘干过程中由于自身不翻动而造成的烘干不均匀和搅拌烘干过程中造成的材料损伤的问题。

5.本发明解决其技术问题所采用的技术方案是:一种颗粒状新材料滚动式烘干设备,包括外壳和热气发生装置;所述外壳内部通过管道与外部所述热气发生装置连通;烘干装置还包括料斗、出料口、动力部件和输送部件;所述外壳上部设置有所述料斗;所述料斗与所述外壳固定连接;所述料斗的出料端位于所述外壳内部;所述外壳的下部设置有所述

出料口;所述出料口与所述外壳固定连接;所述外壳内部设置有所述动力部件;所述动力部件用于驱动所述输送部件运动;所述外壳内部设置有所述输送部件;

6.所述输送部件包括输送辊、摩擦轮、连接件、摩擦架和钢丝绳;所述驱动辊之间均匀间隔设置有所述输送辊;所述输送辊两端对称设置有所述连接件;所述输送辊与所述连接件转动连接;所述输送辊与所述连接件之间设置有所述摩擦轮;所述摩擦轮与所述输送辊固定连接;所述连接件上开设有通孔;所述钢丝绳依次穿过所述连接件上的所述通孔;所述连接件与所述钢丝绳连接;所述外壳内部设置有所述摩擦架;所述摩擦架与所述外壳固定连接;所述摩擦架一侧面与所述摩擦轮圆周面接触。

7.工作时,在颗粒材料的烘干工艺中,为了增加烘干的效果常常通过搅拌的方式进而使得颗粒材料运动起来,进而增加颗粒材料与环境中的热空气的接触面积和接触的机率增加,进而减小烘干的时间和增加烘干的效率;或者通过将材料放置在输送带上进而使得材料以较薄的厚度铺设,进而增加材料与环境中的热空气接触的面积,进而达到提高烘干的效果;但是使用搅拌的方式增加烘干效果时,由于材料堆积较厚,进而使得搅拌爪需要较大的力量才能翻动材料,进而使得材料受到搅拌爪作用的力较大,进而使得材料会因为搅拌而造成材料的破损,进而使得颗粒材料的品质下降;若是通过将材料平铺设在输送带上的方式增加烘干效果时,由于输送带在运动的过程中材料与输送带时相对静止的,进而使得材料与输送带接触的面与热空气接触的几率小,进而使得颗粒材料与输送带接触的一面不易烘干,进而使得颗粒材料的烘干不均匀,进而影响烘干的效果;本方案中,颗粒材料通过料斗进入到输送部件上的输送辊上,通过动力部件的驱动,进而使得输送部件运动,在输送部件运动时,摩擦轮相对与摩擦架运动,在摩擦力的作用下,使得摩擦轮转动,进而使得输送辊转动,进而使得与输送辊接触的颗粒材料在摩擦力的作用下翻滚,进而随着输送部件的运动实现颗粒材料以较薄的层厚平铺在输送部件上的同时实现材料的翻滚运动,进而使得颗粒材料与外壳内部的热空气接触的更加均匀,进而使得颗粒材料的烘干更均匀,进而增加颗粒材料的烘干效果;同时由于材料层厚较薄进而使得材料与热空气的接触面积较大,进而增加了烘干的效果;其次由于通过输送辊的自身转动,进而带动输送辊上的颗粒材料翻滚,进而相对与搅拌的方式使得颗粒材料受到的外力减小,进而减少了颗粒材料的损伤,进而颗粒材料的品质提高。

8.优选的,所述动力部件包括一号驱动辊、二号驱动辊、三号驱动辊、传动轮和电机;所述外壳内部一侧竖直方向间隔设置有所述一号驱动辊;所述一号驱动辊与所述外壳转动连接;所述外壳内部竖直间隔设置有二号驱动辊;所述二号驱动辊与所述外壳转动连接;所述外壳内部远离所述一号驱动辊的一侧对称设置有所述三号驱动辊;所述三号驱动辊与所述外壳转动连接;所述三号驱动辊的一端设置有所述传动轮;所述传动轮与所述三号驱动辊固定连接;所述传动轮之间通过皮带传动连接;所述外壳外部设置有电机;所述电机与所述外壳固定连接;所述电机的输出轴与所述三号驱动辊的一端固定连接;所述输送部件依次绕过所述一号驱动辊、所述二号驱动辊和所述三号驱动辊;所述输送部件在竖直方向上弯折层数不少于三层;所述外壳内部设置有档架;所述档架与所述外壳固定连接;相邻所述一号驱动辊之间设置有档板;所述档板一端与所述档架固定连接。

9.工作时,通过电机的转动,进而带动三号驱动辊的转动,进而带动传动轮转动,进而带动一号驱动辊和二号驱动辊转动,进而带动输送部件运动,通过设置的皮带和传送轮

实现一号驱动辊、二号驱动辊和三号驱动辊同步运动,进而使得驱动力更平顺的传递到输送部件上,进而使得输送部件运动的更平稳;本方案中通过将输送部件设置成蛇形分布的形式,进而使得在一定的空间内输送带的总长度增加,进而使得颗粒材料从料斗到出料口所经过的路径增加,进而使得材料在烘干装置中停留的时间增架,进而使得材料的烘干时间增加,进而使得材料的烘干效果增加;但是在本方案中由于输送部件呈连续蛇形分布,进而在材料随着输送部件移动时,在运动到超过一号驱动辊的位置或者材料移动到位于输送部件下方时,材料在重力的作用会下落,进而脱离输送部件的范围,进而使得材料无法按照输送部件的轨迹运动,进而造成材料无法按照一定的路线进行烘干,进而减少烘干的时间,进而降低烘干的效果,通过设置的档板和档架,当材料移动到位于输送部件下方时,在材料的下方支撑住材料,进而防止材料的下落,进而使得材料沿着输送部件的轨迹移动,进而增加了材料的烘干时间,进而增强了材料的烘干效果。

10.优选的,所述档架内部为中空结构;所述档板为中空结构;所述档板与所述档架内部连通;所述档架内部通入热气。

11.工作时,通过向档架和档板的内部通入热气,进而使得档板和档架的温度升高,由于在烘干的过程中,颗粒材料与档板有接触,进而通过提高档板的温度,进而使得通过档板将热量传递到颗粒材料上,进而增加颗粒材料的烘干效果,同时通过向档板内部通入热气,进而使得档板的温度升高,由于档板靠近材料,进而使得颗粒材料附近的局部温度较高,进而防止材料周围温度降低的过快,进而增加材料的烘干效果。

12.优选的,所述档板与材料接触且位于材料上方的面上均匀间隔开设有出气孔。

13.工作时,通过在档板下部设置的出气孔,进而之间将热空气吹向颗粒材料,由于在干燥热气的烘考下,进而使得颗粒材料上的水分挥发成水蒸气,进而使得空气中水分含量增增加,尤其是越靠近颗粒材料,空气中的水分含量越高,在颗粒材料处在水分含量较高的环境中,使得颗粒材料上的水分的蒸发速度降低,进而影响烘干的效果;通过设置的出气孔,进而使得颗粒材料周围的空气不断的流动,进而在颗粒材料上的水分蒸发成水蒸气后,能被气流及时的带走,进而使得颗粒材料周围的环境中水蒸气的含量较低,进而使得颗粒材料上的水分更好的蒸发进入到空气中,进而增加了烘干的效果。

14.优选的,所述一号驱动辊、所述二号驱动辊和所述三号驱动辊的两端沿圆周方向均匀间隔设置有卡槽;所述卡槽与所述连接件卡接。

15.工作时,由于设置的输送部件的总长度较长,且输送部件中的输送辊是通过摩擦轮和摩擦架的摩擦而转动的,进而使得驱动输送部件运动所需要的驱动力较大,若依靠驱动辊(一号驱动辊、二号驱动辊和三号驱动辊统称为驱动辊)与输送辊之间的摩擦力驱动输送部件,由于驱动辊和输送辊之间的接触面积较小,则在输送的过程中会导致出现打滑或停滞的现象;通过设置在一号驱动辊、二号驱动辊和三号驱动辊上的卡槽,进而使得输送辊与驱动辊卡接,进而使得驱动辊限制了输送部件相对驱动辊的滑动的自由度,进而在驱动辊转动一定角度后,输送部件移动相应的距离,进而防止输送部件与输送辊之间打滑,进而使得驱动辊与输送部件之间的传动效率更高,进而保证材料移动输送的效率,进而保证材料烘干的效率。

16.优选的,所述料斗的进料端向出料端的截面积逐渐减小。

17.工作时,通过将料斗设置成出料端逐渐缩小的形状,进而减小了单位时间内从料

斗出口端进入到输送部件上的颗粒材料的数量,进而使得进入到输送部件上的材料能够以较薄的厚度平铺在输送部件上,进而增加材料与烘干装置中热空气的接触面积,进而增加材料的烘干效果;同时由于设置的档板与输送部件之间的间隙较小,若材料在输送部件上铺设的层厚较厚的,则在靠近档板的位置会造成材料的堆积,进而使得材料之间揉搓,进而造成材料的损伤,因此通过将料斗出口端的面积设置小,进而使得进入到输送部件上的材料能够以较薄的厚度平铺在输送部件上,进而防止材料在档板处堆积,进而防止材料揉搓造成的损伤。

18.优选的,所述输送辊的外部设置有橡胶层。

19.工作时,由于颗粒材料在运动的过程中需要通过与输送辊之间摩擦而翻滚,进而通过设置在输送辊上的橡胶层,进而使得输送辊表面的摩擦阻力增大,进而使得输送辊与材料之间的摩擦力增大,进而使得输送辊能更好的带动材料翻滚,进而增加材料与热空气接触的更加均匀,进而增加烘干效果;同时通过设置的橡胶层具有的柔性的特性,进而防止在输送的过程中输送辊对材料的磨损,进而防止烘干过程造成材料品质的下降,进入保证了材料的品质。

20.优选的,所述钢丝绳与连接件之间通过紧定螺钉固定连接。

21.工作时,通过紧定螺钉的方式将钢丝绳与连接件固定连接,进而使得各输送辊连接成整体,由于紧定螺钉获取方便且成本较低,进而使得烘干设备的成本较低,由于获取方便,进而使得便于后期烘干设备的维护;同时紧定螺钉的固定方式结构简单,进而使得烘干装置的维护安装更方便和简单。

22.本发明的有益效果如下:

23.1.本发明中在颗粒材料的烘干工艺中,为了增加烘干的效果常常通过搅拌的方式进而使得颗粒材料运动起来,进而增加颗粒材料与环境中的热空气的接触面积和接触的机率增加,进而减小烘干的时间和增加烘干的效率;或者通过将材料放置在输送带上进而使得材料以较薄的厚度铺设,进而增加材料与环境中的热空气接触的面积,进而达到提高烘干的效果;但是使用搅拌的方式增加烘干效果时,由于材料堆积较厚,进而使得搅拌爪需要较大的力量才能翻动材料,进而使得材料受到搅拌爪作用的力较大,进而使得材料会因为搅拌而造成材料的破损,进而使得颗粒材料的品质下降;若是通过将材料平铺设在输送带上的方式增加烘干效果时,由于输送带在运动的过程中材料与输送带时相对静止的,进而使得材料与输送带接触的面与热空气接触的几率小,进而使得颗粒材料与输送带接触的一面不易烘干,进而使得颗粒材料的烘干不均匀,进而影响烘干的效果;本方案中,颗粒材料通过料斗进入到输送部件上的输送辊上,通过动力部件的驱动,进而使得输送部件运动,在输送部件运动时,摩擦轮相对与摩擦架运动,在摩擦力的作用下,使得摩擦轮转动,进而使得输送辊转动,进而使得与输送辊接触的颗粒材料在摩擦力的作用下翻滚,进而随着输送部件的运动实现颗粒材料以较薄的层厚平铺在输送部件上的同时实现材料的翻滚运动,进而使得颗粒材料与外壳内部的热空气接触的更加均匀,进而使得颗粒材料的烘干更均匀,进而增加颗粒材料的烘干效果;同时由于材料层厚较薄进而使得材料与热空气的接触面积较大,进而增加了烘干的效果;其次由于通过输送辊的自身转动,进而带动输送辊上的颗粒材料翻滚,进而相对与搅拌的方式使得颗粒材料受到的外力减小,进而减少了颗粒材料的损伤,进而颗粒材料的品质提高。

24.2.本发明中通过电机的转动,进而带动三号驱动辊的转动,进而带动传动轮转动,进而带动一号驱动辊和二号驱动辊转动,进而带动输送部件运动,通过设置的皮带和传送轮实现一号驱动辊、二号驱动辊和三号驱动辊同步运动,进而使得驱动力更平顺的传递到输送部件上,进而使得输送部件运动的更平稳;本方案中通过将输送部件设置成蛇形分布的形式,进而使得在一定的空间内输送带的总长度增加,进而使得颗粒材料从料斗到出料口所经过的路径增加,进而使得材料在烘干装置中停留的时间增架,进而使得材料的烘干时间增加,进而使得材料的烘干效果增加;但是在本方案中由于输送部件呈连续蛇形分布,进而在材料随着输送部件移动时,在运动到超过一号驱动辊的位置或者材料移动到位于输送部件下方时,材料在重力的作用会下落,进而脱离输送部件的范围,进而使得材料无法按照输送部件的轨迹运动,进而造成材料无法按照一定的路线进行烘干,进而减少烘干的时间,进而降低烘干的效果,通过设置的档板和档架,当材料移动到位于输送部件下方时,在材料的下方支撑住材料,进而防止材料的下落,进而使得材料沿着输送部件的轨迹移动,进而增加了材料的烘干时间,进而增强了材料的烘干效果。

25.3.本发明中通过向档架和档板的内部通入热气,进而使得档板和档架的温度升高,由于在烘干的过程中,颗粒材料与档板有接触,进而通过提高档板的温度,进而使得通过档板将热量传递到颗粒材料上,进而增加颗粒材料的烘干效果,同时通过向档板内部通入热气,进而使得档板的温度升高,由于档板靠近材料,进而使得颗粒材料附近的局部温度较高,进而防止材料周围温度降低的过快,进而增加材料的烘干效果。

26.4.本发明中通过在档板下部设置的出气孔,进而之间将热空气吹向颗粒材料,由于在干燥热气的烘考下,进而使得颗粒材料上的水分挥发成水蒸气,进而使得空气中水分含量增增加,尤其是越靠近颗粒材料,空气中的水分含量越高,在颗粒材料处在水分含量较高的环境中,使得颗粒材料上的水分的蒸发速度降低,进而影响烘干的效果;通过设置的出气孔,进而使得颗粒材料周围的空气不断的流动,进而在颗粒材料上的水分蒸发成水蒸气后,能被气流即时的带走,进而使得颗粒材料周围的环境中水蒸气的含量较低,进而使得颗粒材料上的水分更好的蒸发进入到空气中,进而增加了烘干的效果。

27.5.本发明中由于设置的输送部件的总长度较长,且输送部件中的输送辊是通过摩擦轮和摩擦架的摩擦而转动的,进而使得驱动输送部件运动所需要的驱动力较大,若依靠驱动辊(一号驱动辊、二号驱动辊和三号驱动辊统称为驱动辊)与输送辊之间的摩擦力驱动输送部件,由于驱动辊和输送辊之间的接触面积较小,则在输送的过程中会导致出现打滑或停滞的现象;通过设置在一号驱动辊、二号驱动辊和三号驱动辊上的卡槽,进而使得输送辊与驱动辊卡接,进而使得驱动辊限制了输送部件相对驱动辊的滑动的自由度,进而在驱动辊转动一定角度后,输送部件移动相应的距离,进而防止输送部件与输送辊之间打滑,进而使得驱动辊与输送部件之间的传动效率更高,进而保证材料移动输送的效率,进而保证材料烘干的效率。

附图说明

28.下面结合附图对本发明作进一步说明。

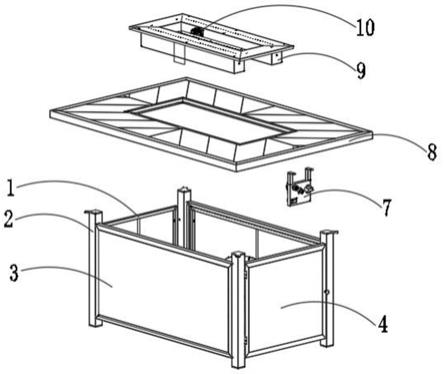

29.图1是本发明中烘干装置的第一整体结构示意图;

30.图2是本发明中烘干装置的第二整体结构示意图;

31.图3是本发明中烘干装置的第一内部结构示意图;

32.图4是本发明中烘干装置的第二内部结构示意图;

33.图5是本发明中输送部件的第一结构示意图;

34.图6是本发明中输送部件的第二结构示意图图;

35.图7是本发明中档架和档板的结构示意图;

36.图8是本发明中档架和档板的内部结构示意图;

37.图9是本发明中料斗和输送部件的结构示意图;

38.图10是本发明中输送辊和连接件的结构示意图;

39.图11是本发明中输送部件的连接示意图;

40.图中:外壳1、料斗2、出料口3、动力部件4、输送部件5、输送辊51、摩擦轮52、连接件53、摩擦架54、钢丝绳55、一号驱动辊41、二号驱动辊42、三号驱动辊43、传动轮44、电机45、档架6、档板7、出气孔8、卡槽9、橡胶层10、紧定螺钉11。

具体实施方式

41.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

42.如图1至图11所示,一种颗粒状新材料滚动式烘干设备,包括外壳1和热气发生装置;所述外壳1内部通过管道与外部所述热气发生装置连通;烘干装置还包括料斗2、出料口3、动力部件4和输送部件5;所述外壳1上部设置有所述料斗2;所述料斗2与所述外壳1固定连接;所述料斗2的出料端位于所述外壳1内部;所述外壳1的下部设置有所述出料口3;所述出料口3与所述外壳1固定连接;所述外壳1内部设置有所述动力部件4;所述动力部件4用于驱动所述输送部件5运动;所述外壳1内部设置有所述输送部件5;

43.所述输送部件5包括输送辊51、摩擦轮52、连接件53、摩擦架54和钢丝绳55;所述驱动辊之间均匀间隔设置有所述输送辊51;所述输送辊51两端对称设置有所述连接件53;所述输送辊51与所述连接件53转动连接;所述输送辊51与所述连接件53之间设置有所述摩擦轮52;所述摩擦轮52与所述输送辊51固定连接;所述连接件53上开设有通孔;所述钢丝绳55依次穿过所述连接件53上的所述通孔;所述连接件53与所述钢丝绳55连接;所述外壳1内部设置有所述摩擦架54;所述摩擦架54与所述外壳1固定连接;所述摩擦架54一侧面与所述摩擦轮52圆周面接触。

44.工作时,在颗粒材料的烘干工艺中,为了增加烘干的效果常常通过搅拌的方式进而使得颗粒材料运动起来,进而增加颗粒材料与环境中的热空气的接触面积和接触的机率增加,进而减小烘干的时间和增加烘干的效率;或者通过将材料放置在输送带上进而使得材料以较薄的厚度铺设,进而增加材料与环境中的热空气接触的面积,进而达到提高烘干的效果;但是使用搅拌的方式增加烘干效果时,由于材料堆积较厚,进而使得搅拌爪需要较大的力量才能翻动材料,进而使得材料受到搅拌爪作用的力较大,进而使得材料会因为搅拌而造成材料的破损,进而使得颗粒材料的品质下降;若是通过将材料平铺设在输送带上的方式增加烘干效果时,由于输送带在运动的过程中材料与输送带时相对静止的,进而使得材料与输送带接触的面与热空气接触的几率小,进而使得颗粒材料与输送带接触的一面不易烘干,进而使得颗粒材料的烘干不均匀,进而影响烘干的效果;本方案中,颗粒材料通

过料斗2进入到输送部件5上的输送辊51上,通过动力部件4的驱动,进而使得输送部件5运动,在输送部件5运动时,摩擦轮52相对与摩擦架54运动,在摩擦力的作用下,使得摩擦轮52转动,进而使得输送辊51转动,进而使得与输送辊51接触的颗粒材料在摩擦力的作用下翻滚,进而随着输送部件5的运动实现颗粒材料以较薄的层厚平铺在输送部件5上的同时实现材料的翻滚运动,进而使得颗粒材料与外壳1内部的热空气接触的更加均匀,进而使得颗粒材料的烘干更均匀,进而增加颗粒材料的烘干效果;同时由于材料层厚较薄进而使得材料与热空气的接触面积较大,进而增加了烘干的效果;其次由于通过输送辊51的自身转动,进而带动输送辊51上的颗粒材料翻滚,进而相对与搅拌的方式使得颗粒材料受到的外力减小,进而减少了颗粒材料的损伤,进而颗粒材料的品质提高。

45.如图1至图6所示,所述动力部件4包括一号驱动辊41、二号驱动辊42、三号驱动辊43、传动轮44和电机45;所述外壳1内部一侧竖直方向间隔设置有所述一号驱动辊41;所述一号驱动辊41与所述外壳1转动连接;所述外壳1内部竖直间隔设置有二号驱动辊42;所述二号驱动辊42与所述外壳1转动连接;所述外壳1内部远离所述一号驱动辊41的一侧对称设置有所述三号驱动辊43;所述三号驱动辊43与所述外壳1转动连接;所述三号驱动辊43的一端设置有所述传动轮44;所述传动轮44与所述三号驱动辊43固定连接;所述传动轮44之间通过皮带传动连接;所述外壳1外部设置有电机45;所述电机45与所述外壳1固定连接;所述电机45的输出轴与所述三号驱动辊43的一端固定连接;所述输送部件5依次绕过所述一号驱动辊41、所述二号驱动辊42和所述三号驱动辊43;所述输送部件5在竖直方向上弯折层数不少于三层;所述外壳1内部设置有档架6;所述档架6与所述外壳1固定连接;相邻所述一号驱动辊41之间设置有档板7;所述档板7一端与所述档架6固定连接。

46.工作时,通过电机45的转动,进而带动三号驱动辊43的转动,进而带动传动轮44转动,进而带动一号驱动辊41和二号驱动辊42转动,进而带动输送部件5运动,通过设置的皮带和传送轮实现一号驱动辊41、二号驱动辊42和三号驱动辊43同步运动,进而使得驱动力更平顺的传递到输送部件5上,进而使得输送部件5运动的更平稳;本方案中通过将输送部件5设置成蛇形分布的形式,进而使得在一定的空间内输送带的总长度增加,进而使得颗粒材料从料斗2到出料口3所经过的路径增加,进而使得材料在烘干装置中停留的时间增架,进而使得材料的烘干时间增加,进而使得材料的烘干效果增加;但是在本方案中由于输送部件5呈连续蛇形分布,进而在材料随着输送部件5移动时,在运动到超过一号驱动辊41的位置或者材料移动到位于输送部件5下方时,材料在重力的作用会下落,进而脱离输送部件5的范围,进而使得材料无法按照输送部件5的轨迹运动,进而造成材料无法按照一定的路线进行烘干,进而减少烘干的时间,进而降低烘干的效果,通过设置的档板7和档架6,当材料移动到位于输送部件5下方时,在材料的下方支撑住材料,进而防止材料的下落,进而使得材料沿着输送部件5的轨迹移动,进而增加了材料的烘干时间,进而增强了材料的烘干效果。

47.如图3至图8所示,所述档架6内部为中空结构;所述档板7为中空结构;所述档板7与所述档架6内部连通;所述档架6内部通入热气。

48.工作时,通过向档架6和档板7的内部通入热气,进而使得档板7和档架6的温度升高,由于在烘干的过程中,颗粒材料与档板7有接触,进而通过提高档板7的温度,进而使得通过档板7将热量传递到颗粒材料上,进而增加颗粒材料的烘干效果,同时通过向档板7内

部通入热气,进而使得档板7的温度升高,由于档板7靠近材料,进而使得颗粒材料附近的局部温度较高,进而防止材料周围温度降低的过快,进而增加材料的烘干效果。

49.如图7和图8所示,所述档板7与材料接触且位于材料上方的面上均匀间隔开设有出气孔8。

50.工作时,通过在档板7下部设置的出气孔8,进而之间将热空气吹向颗粒材料,由于在干燥热气的烘考下,进而使得颗粒材料上的水分挥发成水蒸气,进而使得空气中水分含量增增加,尤其是越靠近颗粒材料,空气中的水分含量越高,在颗粒材料处在水分含量较高的环境中,使得颗粒材料上的水分的蒸发速度降低,进而影响烘干的效果;通过设置的出气孔8,进而使得颗粒材料周围的空气不断的流动,进而在颗粒材料上的水分蒸发成水蒸气后,能被气流即时的带走,进而使得颗粒材料周围的环境中水蒸气的含量较低,进而使得颗粒材料上的水分更好的蒸发进入到空气中,进而增加了烘干的效果。

51.如图3至图6所示,所述一号驱动辊41、所述二号驱动辊42和所述三号驱动辊43的两端沿圆周方向均匀间隔设置有卡槽9;所述卡槽9与所述连接件53卡接。

52.工作时,由于设置的输送部件5的总长度较长,且输送部件5中的输送辊51是通过摩擦轮52和摩擦架54的摩擦而转动的,进而使得驱动输送部件5运动所需要的驱动力较大,若依靠驱动辊(一号驱动辊41、二号驱动辊42和三号驱动辊43统称为驱动辊)与输送辊51之间的摩擦力驱动输送部件5,由于驱动辊和输送辊51之间的接触面积较小,则在输送的过程中会导致出现打滑或停滞的现象;通过设置在一号驱动辊41、二号驱动辊42和三号驱动辊43上的卡槽9,进而使得输送辊51与驱动辊卡接,进而使得驱动辊限制了输送部件5相对驱动辊的滑动的自由度,进而在驱动辊转动一定角度后,输送部件5移动相应的距离,进而防止输送部件5与输送辊51之间打滑,进而使得驱动辊与输送部件5之间的传动效率更高,进而保证材料移动输送的效率,进而保证材料烘干的效率。

53.如图3、图4、图5和图9所示,所述料斗2的进料端向出料端的截面积逐渐减小。

54.工作时,通过将料斗2设置成出料端逐渐缩小的形状,进而减小了单位时间内从料斗2出口端进入到输送部件5上的颗粒材料的数量,进而使得进入到输送部件5上的材料能够以较薄的厚度平铺在输送部件5上,进而增加材料与烘干装置中热空气的接触面积,进而增加材料的烘干效果;同时由于设置的档板7与输送部件5之间的间隙较小,若材料在输送部件5上铺设的层厚较厚的,则在靠近档板7的位置会造成材料的堆积,进而使得材料之间揉搓,进而造成材料的损伤,因此通过将料斗2出口端的面积设置小,进而使得进入到输送部件5上的材料能够以较薄的厚度平铺在输送部件5上,进而防止材料在档板7处堆积,进而防止材料揉搓造成的损伤。

55.如图10所示,所述输送辊51的外部设置有橡胶层10。

56.工作时,由于颗粒材料在运动的过程中需要通过与输送辊51之间摩擦而翻滚,进而通过设置在输送辊51上的橡胶层10,进而使得输送辊51表面的摩擦阻力增大,进而使得输送辊51与材料之间的摩擦力增大,进而使得输送辊51能更好的带动材料翻滚,进而增加材料与热空气接触的更加均匀,进而增加烘干效果;同时通过设置的橡胶层10具有的柔性的特性,进而防止在输送的过程中输送辊51对材料的磨损,进而防止烘干过程造成材料品质的下降,进入保证了材料的品质。

57.如图3、图4、图5和图11所示,所述钢丝绳55与连接件53之间通过紧定螺钉11固定

连接。

58.工作时,通过紧定螺钉11的方式将钢丝绳55与连接件53固定连接,进而使得各输送辊51连接成整体,由于紧定螺钉11获取方便且成本较低,进而使得烘干设备的成本较低,由于获取方便,进而使得便于后期烘干设备的维护;同时紧定螺钉11的固定方式结构简单,进而使得烘干装置的维护安装更方便和简单。

59.工作时,在颗粒材料的烘干工艺中,为了增加烘干的效果常常通过搅拌的方式进而使得颗粒材料运动起来,进而增加颗粒材料与环境中的热空气的接触面积和接触的机率增加,进而减小烘干的时间和增加烘干的效率;或者通过将材料放置在输送带上进而使得材料以较薄的厚度铺设,进而增加材料与环境中的热空气接触的面积,进而达到提高烘干的效果;但是使用搅拌的方式增加烘干效果时,由于材料堆积较厚,进而使得搅拌爪需要较大的力量才能翻动材料,进而使得材料受到搅拌爪作用的力较大,进而使得材料会因为搅拌而造成材料的破损,进而使得颗粒材料的品质下降;若是通过将材料平铺设在输送带上的方式增加烘干效果时,由于输送带在运动的过程中材料与输送带时相对静止的,进而使得材料与输送带接触的面与热空气接触的几率小,进而使得颗粒材料与输送带接触的一面不易烘干,进而使得颗粒材料的烘干不均匀,进而影响烘干的效果;本方案中,颗粒材料通过料斗2进入到输送部件5上的输送辊51上,通过动力部件4的驱动,进而使得输送部件5运动,在输送部件5运动时,摩擦轮52相对与摩擦架54运动,在摩擦力的作用下,使得摩擦轮52转动,进而使得输送辊51转动,进而使得与输送辊51接触的颗粒材料在摩擦力的作用下翻滚,进而随着输送部件5的运动实现颗粒材料以较薄的层厚平铺在输送部件5上的同时实现材料的翻滚运动,进而使得颗粒材料与外壳1内部的热空气接触的更加均匀,进而使得颗粒材料的烘干更均匀,进而增加颗粒材料的烘干效果;同时由于材料层厚较薄进而使得材料与热空气的接触面积较大,进而增加了烘干的效果;其次由于通过输送辊51的自身转动,进而带动输送辊51上的颗粒材料翻滚,进而相对与搅拌的方式使得颗粒材料受到的外力减小,进而减少了颗粒材料的损伤,进而颗粒材料的品质提高;通过电机45的转动,进而带动三号驱动辊43的转动,进而带动传动轮44转动,进而带动一号驱动辊41和二号驱动辊42转动,进而带动输送部件5运动,通过设置的皮带和传送轮实现一号驱动辊41、二号驱动辊42和三号驱动辊43同步运动,进而使得驱动力更平顺的传递到输送部件5上,进而使得输送部件5运动的更平稳;本方案中通过将输送部件5设置成蛇形分布的形式,进而使得在一定的空间内输送带的总长度增加,进而使得颗粒材料从料斗2到出料口3所经过的路径增加,进而使得材料在烘干装置中停留的时间增架,进而使得材料的烘干时间增加,进而使得材料的烘干效果增加;但是在本方案中由于输送部件5呈连续蛇形分布,进而在材料随着输送部件5移动时,在运动到超过一号驱动辊41的位置或者材料移动到位于输送部件5下方时,材料在重力的作用会下落,进而脱离输送部件5的范围,进而使得材料无法按照输送部件5的轨迹运动,进而造成材料无法按照一定的路线进行烘干,进而减少烘干的时间,进而降低烘干的效果,通过设置的档板7和档架6,当材料移动到位于输送部件5下方时,在材料的下方支撑住材料,进而防止材料的下落,进而使得材料沿着输送部件5的轨迹移动,进而增加了材料的烘干时间,进而增强了材料的烘干效果。

60.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员

在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。