1.本发明涉及绿色储粮工程技术领域,尤其涉及一种模块化粮仓立体微风壁循环结构、系统、安装方法及粮仓。

背景技术:

2.现有的粮仓低温储藏是通过控制温度,使粮粒处于15℃以下的低温状态,提高粮食储藏稳定性的一种控温储藏技术。低温储粮实现降温控温主要途径是:自然通风降温,机械(通风机和粮食冷却机)通风降温,利用地下低温储粮和采用必要的隔热、保温处理。低温储粮可以预防和消除粮食储藏过程中自然发热现象、降低粮食呼吸强度、保持粮食应有品质、延缓品质陈化、降低干物质损耗、减少药剂用量、降低药剂残留,有利人体健康和环境卫生。我国不同储粮地域最大限度利用当地低温资源,防止储粮虫霉为害,控制储粮品质,是值得重视的生态治理策略,它符合绿色储粮发展方向。

3.目前低温储藏主要使用机械通风低温储藏和机械制冷低温储藏相结合的方式,受气候条件和季节性的影响,夏季高温时节主要采用粮面控温机组和谷物冷却机组两种空调,实现机械制冷低温储藏。但是粮面控温机组只能有效的解决粮面空间的温度,谷物冷却机组只用于发热应急处理。因此粮仓四周墙面由于日照引起的升温无法有效的解决,粮食也因温度升高而生虫、发霉。

4.我国大部分地区夏季气候炎热,仓顶表面温度可高达60℃,外墙温度也达到45

‑

55度,外界高温对仓温和粮温的影响甚为严重,加之仓房隔热性能相对较差,粮仓内的热量约有90%来自仓顶和外墙,为虫霉的繁殖、发展提供了良好的成长条件。目前成熟稳定的粮面控温机组在仓顶设有送风口和回风口,使冷空气从送风口吹向粮面,带走热量通过回风口回到空调机组,形成闭式循环,能有效的解决仓顶温度。但是冷空气只通过粮面空间,带走屋顶引起的高温,早晚日晒引起的墙面升温无法解决,仓墙温度没有有效的解决手段,不能实现粮仓整体降温。

5.一般来说,粮堆温度随着外界温度而变化。气温的变化影响仓温的变化,仓温的变化影响粮堆温度的变化。粮食储藏正常情况下,由于粮堆内热量代谢基本保持平衡和粮堆导热性差,外界温度对粮食温度的影响较小。正常情况下,粮堆堆芯温度基本不变。粮仓四周墙壁由于全天日晒方向不同升温区域也会发生变化,以下午太阳西晒最为严重。对于不同墙体的不同升温情况,应该采取针对性降温处理。因此,通过分析粮温的变化,对掌握粮情、保证储粮安全十分重要。

技术实现要素:

6.本发明提供了一种模块化粮仓立体微风壁循环结构、系统、安装方法及粮仓,将粮面控温机和谷物冷却机组产生的冷风,通过墙面立体微风壁循环系统,均匀输送到粮仓四周,带走粮仓墙面温度。从而实现粮仓四壁整体隔热保温、冷风循环降温的效果,达到粮仓整体循环降温、减少虫害滋生的目的,做到既安全经济又绿色环保的储粮。

7.本发明采用的技术方案是:提供一种模块化粮仓立体微风壁循环结构,包括安装支架、支撑件、顶盖板、蒙板以及模块化微孔挡粮板,所述安装支架包括工字型固定板和固定滑轨;

8.若干所述固定滑轨竖直地安装在粮仓墙壁上;

9.所述工字型固定板安装在固定滑轨上,所述工字型固定板上设置有第一送风孔;

10.多个所述模块化微孔挡粮板安装在所述工字型固定板上形成微孔挡粮壁,所述微孔挡粮壁至少铺满粮面线以下的所有粮仓墙壁,从而将粮粒与粮仓墙壁隔开一定距离;所述模块化微孔挡粮板中部设置有若干通风孔以及至少一个与支撑杆连接的卡扣结构,所述模块化微孔挡粮板上设置有用于安装在工字型固定板上的安装部;

11.所述顶盖板设置在所述微孔挡粮壁顶端,从而密封所述微孔挡粮壁顶端与粮仓墙壁之间的开口,所述顶盖板上还开设有第二送风孔;

12.所述蒙板安装在微孔挡粮壁与粮仓出粮门边缘之间,从而使所述微孔挡粮壁绕开粮仓出粮门;

13.所述支撑件一端安装在所述模块化微孔挡粮板上的卡扣结构上,所述支撑件另一端抵在粮仓墙壁上;

14.粮仓墙壁、工字型固定板、微孔挡粮壁以及所述顶盖板上的第二送风孔共同形成竖向风道;

15.粮仓墙壁、微孔挡粮壁以及所述工字型固定板上的第一送风孔共同形成横向风道。

16.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述模块化微孔挡粮板为矩形结构。

17.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述模块化微孔挡粮板的长度和宽度均不大于2000mm。

18.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述模块化微孔挡粮板的安装部为设置在模块化微孔挡粮板两侧的安装孔。

19.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述模块化微孔挡粮板顶部和底部还分别设置有第一防位移结构和第二防位移结构,所述第一防位移结构和第二防位移结构在竖直方向保持一致。

20.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述第一防位移结构为防位移插板,所述第二防位移结构为防位移插槽。

21.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述通风孔为锥形孔、圆孔、十字形孔、扇形孔、三角形孔、方孔、五边形孔、六边形孔或八边形孔,所述通风孔孔径小于粮粒。

22.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述通风孔为锥形时,所述通风孔的进风孔一端的孔径为3

‑

5mm,所述通风孔出风孔一端的孔径为2.5

‑

3.5mm。

23.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述模块化微孔挡粮板中部还设置有加强筋,所述加强筋安装在所述模块化微孔挡粮板的一面形成网格状结构。

24.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述卡扣结构为设置在所述模块化微孔挡粮板和/或加强筋上的支撑杆孔、设置在所述加强筋上的梯形导轨、设置在

所述加强筋上的t型槽导轨或设置在所述加强筋上的工字型滑板。

25.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述支撑件包括第二支撑板、支撑杆、卡接件;

26.所述支撑杆连接在所述卡接件和第二支撑板之间,所述卡接件用于与所述卡扣结构相连接,所述第二支撑板抵在粮仓墙壁上;

27.当所述卡扣结构为支撑杆孔、梯形导轨、t型槽导轨或工字型滑板时,对应的,所述卡接件为锥形卡接头、设置有燕尾槽的滑块、第一滑板或双层卡接头;

28.所述锥形卡接头为圆锥状结构,其中部设置有竖向缝,所述锥形卡接头底面直径略大于所述支撑杆孔的孔径,位于所述锥形卡接头下方的支撑杆上还设置有阻挡块,所述锥形卡接头底面距离阻挡块的间距等于所述模块化微孔挡粮板的厚度;

29.所述t型槽导轨的槽口一端设置有封板;

30.所述双层卡接头包括上层卡板、下层卡板以及弧形连接板,所述上层卡板和下层卡板均为圆形且平行设置,所述弧形连接板设置在上层卡板和下层卡板的边缘,所述下层卡板安装在所述支撑杆上,所述上层卡板上设置有供所述工字型滑板滑动的u型槽口。

31.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述固定滑轨通过第一膨胀螺钉安装在粮仓墙壁上,所述模块化微孔挡粮板通过第二膨胀螺钉安装在所述工字型固定板上。

32.作为模块化粮仓立体微风壁循环结构的一种优选方式,呈90

°

的两个所述微孔挡粮壁之间安装有90

°

转角竖板,从而减小风阻,所述90

°

转角竖板安装在相邻粮仓墙壁上的两个固定滑轨上。

33.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述工字型固定板、固定滑轨、支撑件、模块化微孔挡粮板、第一膨胀螺钉、第二膨胀螺钉、顶盖板、蒙板以及90

°

转角竖板均为塑料材质。

34.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述固定滑轨沿其长度方向设置有t型滑槽,所述t型滑槽底部设置有若干供所述第一膨胀螺钉穿过的第二固定孔,所述t型滑槽顶部的开口缝处设置有至少两个卡板插入孔,所述固定滑轨顶端和底端还分别设置有定位凹槽和定位插板。

35.作为模块化粮仓立体微风壁循环结构的一种优选方式,所述工字型固定板包括固定面板、卡板、第一支撑板;

36.所述第一支撑板设置于所述固定面板和卡板之间形成工字型结构,所述第一支撑板和固定面板之间还设置有加强板;

37.所述卡板与所述卡板插入孔大小相同,两个所述卡板安装在一个第一支撑板的两端,两个所述卡板的距离等于两个所述卡板插入孔之间的距离;

38.所述固定面板沿其长度方向的两侧还设置有第一固定孔,所述第二膨胀螺钉穿过所述模块化微孔挡粮板的安装孔后安装在所述第一固定孔内。

39.作为模块化粮仓立体微风壁循环结构的一种优选方式,还包括设置在粮仓地面上的地笼,所述地笼进风口由谷物冷却机送风,所述地笼出风口具有多个,且地笼出风口位于所述微孔挡粮壁与所述粮仓墙壁之间;所述地笼上也设置有通风孔;与所述地笼接触的模块化微孔挡粮板上设置有供所述地笼通过的弧形口。

40.作为模块化粮仓立体微风壁循环结构的一种优选方式,包括控制器以及受控制器控制的若干风扇、温湿度传感器、风量传感器、权利要求1

‑

17中任意一项所述的模块化粮仓立体微风壁循环结构;

41.所述风扇安装于所述工字型固定板的第一送风孔处以及所述顶盖板上的第二送风孔处。

42.本发明还公开一种模块化粮仓立体微风壁循环结构安装方法,所述安装方法包括如下步骤:

43.将若干固定滑轨通过第一膨胀螺钉竖直地安装在粮仓墙壁上,固定滑轨沿其长度方向设置有t型滑槽;

44.将工字型固定板插入到所述固定滑轨的t型滑槽内,工字型固定板上设置有第一送风孔;

45.将多个模块化微孔挡粮板安装在所述工字型固定板上形成微孔挡粮壁,从而将粮粒与粮仓墙壁隔开一定距离,使得粮仓墙壁、微孔挡粮壁以及所述工字型固定板上的第一送风孔共同形成横向风道;

46.将支撑件一端安装在所述模块化微孔挡粮板上的卡扣结构上,所述支撑件另一端抵在粮仓墙壁上;

47.将顶盖板设置在所述微孔挡粮壁顶端,从而密封所述微孔挡粮壁顶端与粮仓墙壁之间的开口,所述顶盖板上还开设有第二送风孔,使得粮仓墙壁、工字型固定板、微孔挡粮壁以及顶盖板上的第二送风孔共同形成竖向风道;

48.将蒙板安装在微孔挡粮壁与粮仓出粮门边缘之间,从而使所述微孔挡粮壁绕开粮仓出粮门。

49.作为模块化粮仓立体微风壁循环结构安装方法的一种优选方式,所述将工字型固定板插入到所述固定滑轨的t型滑槽内之后还包括:

50.将风扇、温湿度传感器、风量传感器安装于所述工字型固定板的第一送风孔处;

51.所述将顶盖板设置在所述微孔挡粮壁顶端之后还包括:

52.将风扇安装在顶盖板上的第二送风孔处。

53.本发明还公开一种粮仓,包括粮仓墙壁、谷物冷却机、粮面控温机以及上述的模块化粮仓立体微风壁循环结构。

54.本发明还公开一种粮仓,包括粮仓墙壁、谷物冷却机、粮面控温机以及上述的模块化粮仓立体微风壁循环系统。

55.本发明的有益效果是:

56.1、本发明可以解决粮仓四周墙壁引起的热负荷,通过在粮仓墙壁上安装模块化微孔挡粮板、工字型固定板、固定滑轨及顶盖板形成竖向风道,循环风扇形成横向风道。与传统粮面低温和地笼通风相比,减少了通风死角,增加了通风效率,并解决了墙面散热的问题。

57.2、本发明安装后,每次进出粮不需要装拆,模块化微孔挡粮板损坏后可以及时更换,安装方便、操作简单。并且冬季可以配合智能通风系统整体通风,增加通风效果。

58.3、本发明实现了节能环保绿色储粮的实施问题,不需要改变粮仓原有结构和制冷系统,就能达到低温储粮效果。不需要磷化氢环流熏蒸杀虫,让粮食更加绿色安全。

59.4、支撑杆起到一木顶千金的作用,大大降低了承重结构的成本,大大提成了微孔挡粮板的径向承压能力,安装灵活方便。可根据不同部位的受力情况不同,自由调节支撑杆的使用部位和数量。

60.5、本发明没有金属材料,防止了冷凝水结露破坏粮食,减小了热传递。厚度和强度可根据不同受力部位采用不同的结构模块,便于安装、更换、维护成本低。

61.6、传统的循环方式是被动循环,而本发明使用微风循环风扇属于主动循环。

62.7、风扇可以独立控制、分区控制、分组控制,可根据实际需求形成横向风道或者竖向风道,实现有需求的高温区域及时降温,没有需求的区域关闭风道降低能耗。

附图说明

63.图1为本发明公开的模块化微孔挡粮板的主视图。

64.图2为本发明公开的又一模块化微孔挡粮板的主视图。

65.图3为本发明公开的又一模块化微孔挡粮板的后视图。

66.图4为本发明公开的再一模块化微孔挡粮板的结构示意图。

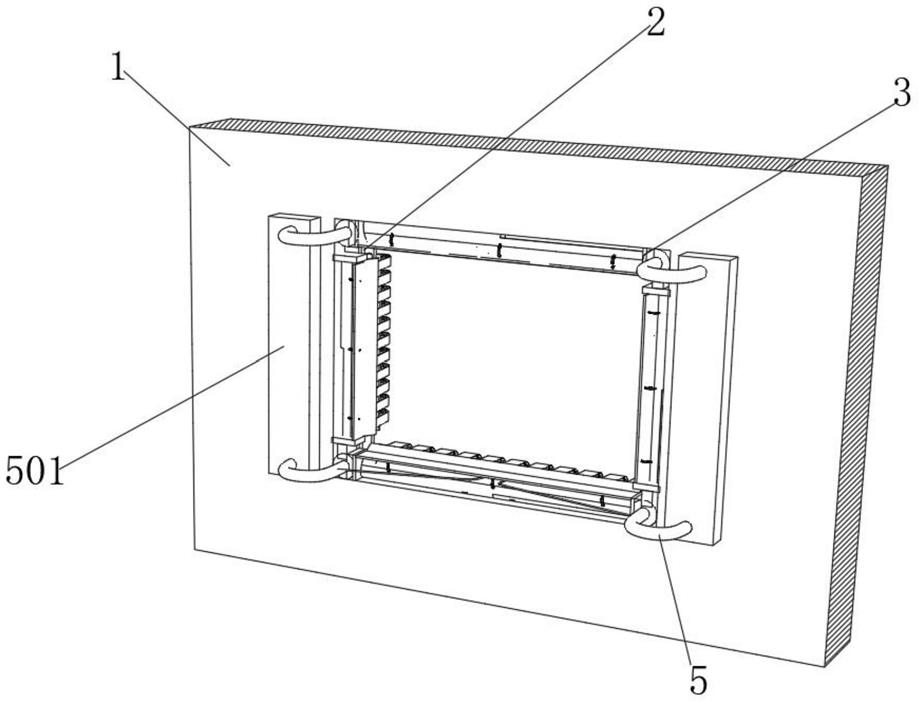

67.图5为本发明公开的粮仓立体微风壁循环结构的结构示意图。

68.图6为本发明公开的粮仓立体微风壁循环结构的又一结构示意图。

69.图7为本发明公开的模块化微孔挡粮板、工字型固定板、固定滑轨、支撑件、粮仓墙壁之间的安装结构示意图。

70.图8为本发明公开的模块化微孔挡粮板安装在粮仓墙壁上形成微孔挡粮壁的结构示意图。

71.图9为本发明公开的顶盖板的安装结构示意图。

72.图10为本发明公开的蒙板的安装结构示意图。

73.图11为本发明公开的固定滑轨的结构示意图。

74.图12为本发明公开的固定滑轨的正视图。

75.图13为本发明公开的工字型固定板的结构示意图。

76.图14为本发明公开的工字型固定板安装在固定滑轨上的结构示意图。

77.图15为本发明公开的风扇安装在工字型固定板的结构示意图。

78.图16为本发明公开的支撑件的结构示意图。

79.图17为本发明公开的又一支撑件的结构示意图。

80.图18为本发明公开的再一支撑件的结构示意图。

81.图19为本发明公开的再一支撑件的结构示意图。

82.图20为本发明公开的地笼与模块化微孔挡粮板之间的安装结构示意图。

83.图21为本发明公开的90

°

转角竖板的安装结构示意图。

84.图22为本发明公开的粮面控温机在粮仓内的微风循环示意图。

85.图23为本发明公开的谷物冷却机在粮仓内的微风循环示意图。

86.附图标记:1、模块化微孔挡粮板;101、安装孔;102、通风孔;103、支撑杆孔;104、防位移插板;105、防位移插槽;106、加强筋;107、梯形导轨;108、t型槽导轨;1081、封板;109、工字型滑板;2、工字型固定板;201、固定面板;202、第一固定孔;203、卡板;204、加强板;205、第一支撑板;2051、第一送风孔;3、固定滑轨;301、t型滑槽;3011、开口缝;302、第二固

定孔;303、定位凹槽;304、卡板插入孔;305、定位插板;4、支撑件;401、第二支撑板;402、支撑杆;403、滑块;4031、燕尾槽;404、第一滑板;405、双层卡接头;4051、上层卡板;4052、下层卡板;4053、u型槽口;4054、弧形连接板;406、锥形卡接头;4061、竖向缝;4062、阻挡块;5、第一膨胀螺钉;6、第二膨胀螺钉;7、粮仓墙壁;8、90

°

转角竖板;9、顶盖板;901、第二送风孔;10、蒙板;11、静压箱;12、粮仓出粮门;13、粮面控温机;14、谷物冷却机;15、地笼;16、风扇。

具体实施方式

87.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步详细描述,但本发明的实施方式不限于此。

88.实施例1:

89.参见图5

‑

7,本实施例提供一种粮仓立体微风壁循环结构,其利用粮仓现有的土建及设备,比如粮仓墙壁7、粮面控温机13、谷物冷却机14等。所述粮仓立体微风壁循环结构包括安装支架、支撑件4、顶盖板9、蒙板10以及模块化微孔挡粮板1。安装支架包括工字型固定板2和固定滑轨3。

90.由于粮仓整体较高,装粮线一般在7米左右,本发明为了安装方便,采用模块式组装方案。参见图1,本发明提供一种可模块化安装的模块化微孔挡粮板,所述模块化微孔挡粮板1为优选为矩形结构,其中部均匀设置有若干通风孔102以及至少一个与支撑杆连接的卡扣结构,两侧设置有安装孔101。在另一些实施例中,模块化微孔挡粮板1为直角三角形结构,其可以拼接成矩形。

91.通风孔102用于安装在安装支架上,该安装支架安装在粮仓墙壁上,若干模块化微孔挡粮板排列安装在安装支架上形成微孔挡粮壁,微孔挡粮壁与粮仓墙壁之间形成夹层从而将谷物与粮仓墙壁隔开。

92.模块化微孔挡粮板1顶部和底部还分别设置有第一防位移结构和第二防位移结构,所述第一防位移结构和第二防位移结构在竖直方向保持一致。具体的,第一防位移结构为防位移插板104,第二防位移结构为防位移插槽105。防位移插板104和防位移插槽105能够对模块化微孔挡粮板1起到定位作用,在拼接组装时不会发生位移,拼接更容易、方便。

93.进一步的,通风孔102可以为锥形孔、圆孔、十字形孔、扇形孔、三角形孔、方孔、五边形孔、六边形孔或八边形孔等。优选通风孔102为锥形,孔径小于粮粒,所述通风孔102的进风孔一端的孔径为3

‑

5mm,通风孔102出风孔一端的孔径为2.5

‑

3.5mm。该孔径首先能保证谷物不会从通风孔102中漏出,同时,由于出风孔端的孔径小于进风孔端的孔径,因此风穿过通风孔102还能降低温度。另外,还能增大送风量,既阻止了粮食进入通风孔102又增大了透风率。

94.模块化微孔挡粮板1可根据实际需要进行更改尺寸,例如,图1中的模块化微孔挡粮板1的尺寸为500mm*500mm,这种情况在无需设置加强筋106,但由于尺寸小,因此需要更多的模块化微孔挡粮板1,给安装造成了一定的麻烦。参见图2

‑

3,为了减小模块化微孔挡粮板1过多给安装造成的麻烦,可以增大模块化微孔挡粮板1的尺寸,比如1000毫米

×

500毫米

×

100毫米,此时模块化微孔挡粮板1中部就需要设置加强筋106,所述加强筋106安装在模块化微孔挡粮板1的一面并形成网格状结构。但是模块化微孔挡粮板1的尺寸也不能过大,否则强度会降低,本实施例中模块化微孔挡粮板1的长度和宽度均不大于2000mm。根据实际

需要,也可以增加加强筋的密度。比如粮仓顶部的模块化微孔挡粮板1上设置的加强筋106的密度小,而粮仓底部的模块化微孔挡粮板1上设置的加强筋106的密度大。

95.卡扣结构的作用是与支撑件连接从而增强模块化微孔挡粮板1中部的强度,卡扣结构根据支撑件的不同可以有多种结构,比如卡扣结构为设置在模块化微孔挡粮板1和/或加强筋106上的支撑杆孔103(参见图2

‑

3)、设置在加强筋106上的梯形导轨(参见图4)、设置在加强筋106上的t型槽导轨或设置在加强筋106上的工字型滑板。

96.安装时,从粮仓底部直至超过粮堆100mm的范围内均需安装模块化微孔挡粮板1,从而铺满粮仓墙壁,实现将粮食与粮仓前壁隔开(本发明中的粮食指粮粒、谷物),降低热传导。模块化微孔挡粮板1采用高强度耐腐蚀塑料件,全塑料构件既能防止锈化腐蚀污染粮食,也能降低成本减少模块自重对墙体的影响。每次进出粮不需要装拆模块化微孔挡粮板1,将模块化微孔挡粮板1损坏后可以及时更换,安装方便、操作简单。

97.参见图7,若干固定滑轨3通过第一膨胀螺钉5竖直地安装在粮仓墙壁7上,工字型固定板2安装在固定滑轨3上,工字型固定板2上设置有第一送风孔2051。

98.参见图8,多个模块化微孔挡粮板1通过第二膨胀螺钉6安装在工字型固定板2上形成微孔挡粮壁,微孔挡粮壁至少铺满粮面线以下的所有粮仓墙壁7,优选地,微孔挡粮壁的高度高于粮面100mm,微孔挡粮壁能将粮粒与粮仓墙壁7隔开一定距离,减小热传导。

99.参见图7,支撑件4一端安装在模块化微孔挡粮板1的卡扣结构上,支撑件4另一端抵在粮仓墙壁7上。

100.参见图9,顶盖板9设置在微孔挡粮壁顶端,从而密封微孔挡粮壁顶端与粮仓墙壁7之间的开口,顶盖板9上开设有第二送风孔901。来自粮面控温机13的风可通过顶盖板9上的第二送风孔901,从而减少粮仓墙壁7带来的热传导。

101.参见图10,由于粮仓出粮门12的存在,微孔挡粮壁不可能将其密封,否则无法取粮,为了使微孔挡粮壁绕开粮仓出粮门12,蒙板10安装在微孔挡粮壁与粮仓出粮门12边缘之间,蒙板10上无任何开孔,起到密封的作用。

102.微孔挡粮壁、顶盖板9、蒙板10以及粮仓墙壁7共同围合成微风循环通道。

103.微风循环通道包括竖向风道和横向风道。

104.具体的:粮仓墙壁7、工字型固定板2、微孔挡粮壁以及安装于顶盖板9上第二送风孔901共同形成竖向风道。

105.粮仓墙壁7、微孔挡粮壁以及工字型固定板2上的第一送风孔2051共同形成横向风道,该横向风道平行于粮仓墙壁7且垂直于工字型固定板2。

106.参见图20,呈90

°

的两个微孔挡粮壁之间安装有90

°

转角竖板8,90

°

转角竖板8安装在相邻粮仓墙壁7上的两个固定滑轨3上。90

°

转角竖板8由一体成型的3块板构成,相邻两块板之间的夹角为135

°

,相较于由两块板垂直拼接的连接板(如角钢形状),90

°

转角竖板8能降低风在转角处的风阻。

107.进一步的,工字型固定板2、固定滑轨3、支撑件4、模块化微孔挡粮板1、第一膨胀螺钉5、第二膨胀螺钉6、顶盖板9、蒙板10以及均为塑料材质。塑料材质相比于金属材质能更少的传递热量,而且塑料材质不会产生结露现象。

108.进一步的,参见图20,粮仓立体微风壁循环结构还包括设置在粮仓地面上的地笼15,谷物冷却机14通过静压箱11与地笼15进风口连接,地笼具有多个出风口,且出风口位于

微孔挡粮壁与粮仓墙壁7之间,从而能将冷风从底部送入微风循环通道,进而通过纵向风道和横向风道进行微风循环。此外,地笼15上也设置有通风孔;与地笼15接触的模块化微孔挡粮板1上设置有供地笼15通过的弧形口。

109.具体的,支撑件4包括第二支撑板401、支撑杆402以及卡接件。支撑杆402连接在卡接件和第二支撑板401之间,卡接件用于与卡扣结构相连接,第二支撑板401抵在粮仓墙壁7上;第二支撑板401与粮仓墙壁7之间无任何连接,仅通过粮食的径向压力使得第二支撑板401抵在粮仓墙壁7上。支撑件4起到一木顶千斤的作用,大大降低了承重结构的成本,安装灵活方便。可根据不同部位的受力情况不同,自由调节支撑件4的使用部位和数量。

110.如实施例1所说的,卡扣结构根据支撑件4的不同可以有多种结构,参见图16

‑

19,当卡扣结构为支撑杆孔103、梯形导轨107、t型槽导轨108或工字型滑板109时,对应的,所述卡接件为锥形卡接头406、设置有燕尾槽4031的滑块403、第一滑板404或双层卡接头405。

111.具体的,锥形卡接头406为圆锥状结构,其中部设置有竖向缝4061,锥形卡接头406底面直径略大于支撑杆孔103的孔径,位于锥形卡接头406下方的支撑杆402上还设置有阻挡块4062,锥形卡接头406底面距离阻挡块4062的间距等于模块化微孔挡粮板1的厚度。t型槽导轨108的槽口一端设置有封板1081。双层卡接头405包括上层卡板4051、下层卡板4052以及弧形连接板4054,上层卡板4051和下层卡板4052均为圆形且平行设置,弧形连接板4054设置在上层卡板4051和下层卡板4052的边缘,下层卡板4052安装在支撑杆402上,上层卡板4051上设置有供工字型滑板109滑动的u型槽口4053。

112.具体的,参见图11

‑

12,固定滑轨3沿其长度方向设置有t型滑槽301,t型滑槽301底部设置有若干供第一膨胀螺钉5穿过的第二固定孔302,t型滑槽301顶部的开口缝3011处设置有至少两个卡板插入孔304,固定滑轨顶端和底端还分别设置有定位凹槽303和定位插板305。从而方便固定滑轨3安装时进行定位。固定滑轨3竖向安装在粮仓墙壁7上形成竖向风道,方便将粮仓墙壁7产生的热量带走。

113.参见图13,具体的,工字型固定板2与固定滑轨3为字母扣件,在本实施例中工字型固定板为2500毫米

×

120毫米

×

30毫米的长方体塑料框架,其包括固定面板201、卡板203和第一支撑板205。第一支撑板205设置于固定面板201和卡板203之间形成工字型结构,第一支撑板205和固定面板201之间还设置有加强板204。卡板203与卡板插入孔304大小相同,两个卡板203安装在一个第一支撑板205的两端,两个卡板203的距离等于两个卡板插入孔304之间的距离。参见图14,在安装工字型固定板2时,将工字型固定板2两端的卡板203插入卡板插入孔304中并向下滑动,从而完成将工字型固定板2固定在固定滑轨3中。固定面板201沿其长度方向的两侧还设置有第一固定孔202,第二膨胀螺钉6穿过模块化微孔挡粮板1的安装孔101后安装在第一固定孔202内,从而完成将模块化微孔挡粮板1安装在工字型固定板2上。此外,第一支撑板205上设置的第一送风孔2051可以使风横向通过。

114.实施例2

115.本实施例提供一种模块化粮仓立体微风壁循环系统,包括控制器以及受控制器控制的若干风扇16、温湿度传感器、风量传感器、实施例1所述的模块化粮仓立体微风壁循环结构;

116.参见图15、图9,风扇16安装于工字型固定板2的第一送风孔2051处以及顶盖板9上的第二送风孔901处。所有的风扇16、风量传感器及温湿度传感器均由控制系统控制,如此,

在温湿度传感器感应到温度超过预设值时,便可开启粮面控温机13,冷风经顶盖板9上的风扇16将冷风运送至竖向风道,然后再由工字型固定板2上的风扇16将冷风运送至横向风道,进而在微风循环通道中形成循环风,然后冷风通过模块化微孔挡粮板1上的通风孔102对粮食进行冷却,最后再通过回风口返回空调机组。本实施例中,每个工字型固定板2或模块化微孔挡粮板1带有两个风扇16和温湿度传感器,并且可以自由组合风扇开关,经过控制系统分析可以实现不同区域不同时间的针对性降温方案。例如,控制系统可单独控制其中一面墙的风扇16,比如在西晒严重的时间段,开启西面墙的风扇16,进而只对西面墙进行降温,从而解决粮食温度升高的同时能有效降低能耗。冬季不需要制冷时可以只开启通风模式配合控制系统形成粮仓整体通风。该系统由粮仓升温情况可开启不同数量、不同位置的风扇,能够快速、全面、智能的把粮堆中的热量及时排掉,更加节能实用,而不是盲目的整体降温。

117.参见图22,一般情况下,当温湿度检测器检测到超温时,开启粮面控温机13,粮面控温机13吹出的冷风从粮仓上方对粮面进行降温的同时,冷风也从顶盖板9上安装的风扇16向下引风进入竖向通道,然后一部分冷风透过模块化微孔挡粮板1上的通风孔102对粮食进行降温,另一部分冷风进入地笼15,从地笼15上的通风孔出风对粮食底部进行降温。在这个过程中,还可以然后通过控制系统打开安装在工字型固定板2上的风扇16,如此冷风便可在横向风道中被运送。

118.参见图23,在粮食温度较高的情况下,还可通过谷物冷却机14进行降温,谷物冷却机14的功率相较于粮面控温机13的功率大很多,谷物冷却机14吹出的冷风从地笼15进入,一部分冷风从地笼15上的通风孔中出去,另一部分冷风进入微孔挡粮壁与粮仓墙壁7之间并向上,此时一部分冷风经过模块化微孔挡粮板1上的通风孔102对粮食进行降温,另一部分冷风被安装在工字型固定板2上的风扇16进行横向运送,从而形成循环风。

119.实施例3

120.本发明还公开一种模块化粮仓立体微风壁循环结构安装方法,所述安装方法包括如下步骤:

121.将若干固定滑轨3通过第一膨胀螺钉5竖直地安装在粮仓墙壁7上,固定滑轨3沿其长度方向设置有t型滑槽301;

122.将工字型固定板2插入到固定滑轨3的t型滑槽301内,工字型固定板2上设置有第一送风孔2051;

123.将风扇16、温湿度传感器、风量传感器安装于工字型固定板2的第一送风孔处2051;

124.将多个模块化微孔挡粮板1安装在工字型固定板2上形成微孔挡粮壁,从而将粮粒与粮仓墙壁隔开一定距离,并使得粮仓墙壁7、微孔挡粮壁以及工字型固定板2上的第一送风2051孔共同形成横向风道;

125.将支撑件4一端安装在模块化微孔挡粮板1上的卡扣结构上,支撑件4另一端抵在粮仓墙壁7上;

126.将顶盖板9设置在微孔挡粮壁顶端,从而密封微孔挡粮壁顶端与粮仓墙壁7之间的开口,顶盖板9上还开设有第二送风901孔,将风扇16安装在顶盖板9上的第二送风孔901处;使得粮仓墙壁7、工字型固定板2、微孔挡粮壁以及顶盖板9上的第二送风孔901共同形成竖向风道;

127.将蒙板10安装在微孔挡粮壁与粮仓出粮门12边缘之间,从而使微孔挡粮壁绕开粮仓出粮门12。

128.实施例4

129.本发明还公开一种粮仓,包括粮仓墙壁、谷物冷却机、粮面控温机以及实施例1所述的模块化粮仓立体微风壁循环结构。

130.实施例5

131.本发明还公开一种粮仓,包括粮仓墙壁、谷物冷却机、粮面控温机以及实施例2所述的模块化粮仓立体微风壁循环系统。

132.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。