1.本发明涉及润滑油劣化判定系统和润滑油劣化判定方法。

背景技术:

2.为了准确地进行润滑油管理,重要的是正确且迅速地判定润滑油的劣化、污损状态。以往,在判定润滑油的劣化、污损状态时如下进行:在现场采集使用中的润滑油并将该试样润滑油运送至能够进行分析评价的试验室等中,进行各种分析评价后,由这些评价项目判定润滑油的劣化、污损状态。

3.上述那样的判定方法中,存在需要大量的人力和时间且没有即时性的缺点。因此,提出有利用光的透射来测定润滑油的劣化程度的方法(例如,参照专利文献1)。

4.现有技术文献专利文献专利文献1:日本特开2018

‑

48842号公报。

技术实现要素:

5.发明要解决的课题专利文献1等中提出的利用光的透射来测定润滑油的劣化程度的方法中,为了评价基于光谱分布的劣化程度,需要将光线针对每个波长分光并拍照的高光谱相机等特殊的拍照装置。但是,高光谱相机等特殊的拍照装置价格高昂,一般用户拥有并不现实。即,为了利用专利文献1等中提出的利用光的透射来测定润滑油的劣化程度的方法,必需将作为对象的润滑油运送至具有高光谱相机等特殊拍照装置的试验室等中进行拍照,高即时性地判定润滑油的劣化、污损状态的问题依旧未得到解决。

6.因此,鉴于上述问题,本发明的目的是提供能够高即时性地判定润滑油的劣化、污损状态的润滑油劣化判定系统和润滑油劣化判定方法。

7.用于解决课题的手段为了解决上述课题,本发明人等进行了深入研究,结果发现,通过使用一般用户拥有的带通信功能的拍照装置拍照的拍照数据,可以高即时性地判定润滑油的劣化、污损状态。即,本发明提供以下的[1]~[12]。

8.[1]润滑油劣化判定系统,其具有:存储部,存储与润滑油劣化的判定相关的判定标准数据;制作部,获取由带通信功能的拍照装置拍照的作为判定对象的判定润滑油的拍照数据,并由前述拍照数据制作与前述判定润滑油中的劣化相关的图像分析用数据;和判定部,基于前述判定标准数据,由前述图像分析用数据制作前述判定润滑油的劣化度的判定结果。

9.[2][1]的润滑油劣化判定系统,其中,前述判定标准数据是选自色差数据、亮度数据、颜色数据、油种类数据、新油时数据、磨损粉末污染数据和水分污染数据中的至少1种。

10.[3][1]或[2]的润滑油劣化判定系统,其中,前述拍照装置具有规定与拍照对象的

距离和角度的拍照辅助器。

11.[4][1]~[3]中任一项的润滑油劣化判定系统,其中,前述拍照数据是对作为判定对象的前述判定润滑油保存于无色的透光性容器内的状态进行拍照而得的。

12.[5][1]~[4]中任一项的润滑油劣化判定系统,其中,前述制作部具有用于由前述拍照数据修正误判定因素的修正用数据,并由基于前述修正用数据修正的前述拍照数据制作前述图像分析用数据。

13.[6][1]~[5]中任一项的润滑油劣化判定系统,其中,前述判定结果包含前述判定润滑油的剩余寿命的判定结果。

14.[7][1]~[6]中任一项的润滑油劣化判定系统,其进一步具有机器学习部,将由前述拍照数据提取的输入变量通过机器学习算法导出前述判定润滑油的劣化判定与前述输入变量的相关关系,从而制作用于由前述拍照数据和前述输入变量确定前述图像分析用数据的预测模型;前述制作部由前述预测模型和前述拍照数据制作前述图像分析用数据。

15.[8][7]的润滑油劣化判定系统,其中,前述输入变量包含选自色差数据、亮度数据、颜色数据、油种类数据、磨损粉末污染数据和水分污染数据中的至少1种。

16.[9][7]或[8]的润滑油劣化判定系统,其中,前述算法是选自支持向量机、线性回归、随机森林、神经网络和梯度提升树中的至少1种。

17.[10][7]~[9]中任一项的润滑油劣化判定系统,其中,前述机器学习部在每次制作前述预测模型时,将制作的前述预测模型存储于前述存储部,并在制作新的预测模型之际进行使用存储的前述预测模型的机器学习。

18.[11]润滑油劣化判定方法,其包括:将与润滑油劣化的判定相关的判定标准数据存储于存储部的步骤;通过制作部获取由带通信功能的拍照装置拍照的作为判定对象的判定润滑油的拍照数据,并由前述拍照数据制作与前述判定润滑油中的劣化相关的图像分析用数据的步骤;和通过判定部,基于前述判定标准数据,由前述图像分析用数据制作前述判定润滑油的劣化度的判定结果的步骤。

19.[12][11]所述的润滑油劣化判定方法,其进一步包括通过机器学习部,将由前述拍照数据提取的输入变量通过机器学习算法导出判定润滑油的劣化判定与输入变量的相关关系,从而制作用于由前述拍照数据和前述输入变量确定前述图像分析用数据的预测模型的步骤。

20.发明效果根据本发明,可以提供能够高即时性地判定润滑油的劣化、污损状态的润滑油劣化判定系统和润滑油劣化判定方法。

附图说明

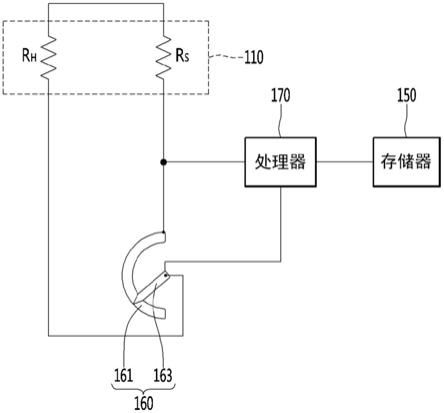

21.图1:是本发明的第1实施方式涉及的润滑油劣化判定系统的模式图。

22.图2:是示出本发明的第1实施方式涉及的润滑油劣化判定方法的流程图。

23.图3:是本发明的第2实施方式涉及的润滑油劣化判定系统的模式图。

24.图4:是示出本发明的第2实施方式涉及的润滑油劣化判定方法的流程图。

具体实施方式

25.以下,对本发明的实施方式(以下,有时简称为“本实施方式”)涉及的润滑油劣化判定系统和润滑油劣化判定方法进行具体说明。应予说明,本说明书中,与数值范围的记载相关的“以下”、“以上”和“~”涉及的数值是能够任意组合的数值,另外实施例的数值是可用作上限值或下限值的数值。

26.(第1实施方式)〔润滑油劣化判定系统〕本发明的第1实施方式涉及的润滑油劣化判定系统1,如图1所示,具有存储部10、制作部20和判定部30。润滑油劣化判定系统1的构成要素通过系统总线40连接,经由系统总线40进行数据的交换。

27.<存储部>存储部10存储与润滑油劣化的判定相关的判定标准数据100。作为将判定标准数据100存储于存储部10中的手段,可以使用信息处理装置的用户界面,例如可以使用鼠标、键盘、触摸面板和语音输入装置等。

28.作为存储部10,可以使用例如rom、ram和硬盘等存储介质。

29.判定标准数据100是例如色差数据、亮度数据、颜色数据、油种类数据、新油时数据、磨损粉末污染数据和水分污染数据等在润滑油劣化的判定中可用作标准的数据。

30.色差数据是与由拍照数据分离为各颜色分量(rgb值)并进一步将rgb值分离为256级而得的最大色差相关的数据。最大色差是通过rgb值的各值(r值、g值、b值)之中的最大值与最小值的差值(max(r、g、b)

‑

min(r、g、b))而求出的数据。色差数据中,最大色差具有与判定润滑油的劣化的油劣化阈值相关的数据,通过待判定润滑油是否达到油劣化阈值来判定劣化。

31.亮度数据是与由拍照数据分离为各颜色分量(rgb值)并进一步将rgb值分离为256级而得的亮度相关的数据。亮度(δe)是由rgb值的各值通过δe=(r 2

+g 2

+b 2

) 1/2

而求出的数据。亮度数据中,亮度(δe)具有与判断润滑油的劣化的油劣化阈值相关的数据,通过待判定润滑油是否达到油劣化阈值来判定劣化。

32.颜色数据是依照jis k 2580(1993)的参考1

・

石油制品的颜色试验方法(刺激值换算法)7.2而测定astm色相得到的数据。颜色数据具有与判定润滑油的劣化的油劣化阈值相关的数据,通过待判定润滑油的颜色是否达到油劣化阈值来判定劣化。

33.油种类数据是与润滑油的种类相关的数据。油种类数据是与例如汽车用油、工业用润滑油和船舶用润滑油等油种类相关的数据,包括以制品名、等级名、制造时期和制造地点等缩限油种类的数据。通过将油种类数据与各油种类的油劣化阈值建立关联,可以判定待判定润滑油是否达到油劣化阈值水平。

34.新油时数据是润滑油的新油时的数据。新油时数据是润滑油的新油时的图像数据,优选为将新油放入透明性容器(特定容器)进行拍照而得的图像数据。新油时数据具有与根据将待判定润滑油的图像数据与新油时的图像数据进行对比而得的颜色差异判定润滑油的劣化的油劣化阈值相关的数据,通过待判定润滑油的颜色差异是否达到油劣化阈值来判定劣化。

35.磨损粉末污染数据具有与判定润滑油是否被磨损粉末污染(contamination)的污

染阈值相关的数据,通过待判定润滑油是否达到污染阈值来判定劣化。磨损粉末污染数据是作为润滑油因磨损粉末的混入而污染时在图像数据中产生的不均匀性的标准的数据。磨损粉末污染数据的污染阈值,例如,将图像数据的不均匀分量设为100个/1ml,若超过该污染阈值则可以判定为因磨损粉末的存在而产生了污染。

36.水分污染数据具有与判定润滑油是否被超过溶解度的水分污染(contamination)的污染阈值相关的数据,通过待判定润滑油是否达到污染阈值来判定劣化。水分污染数据是作为润滑油因超过溶解度的水分的混入而污染时在图像数据中产生的不均匀性的标准的数据。关于水分污染数据的污染阈值,例如,在图像数据中存在层分离的部分、或者在油中存在1处以上因水滴导致的白浊时,可以判定为发生了水分导致的污染。

37.<制作部>制作部20获取由带通信功能的拍照装置21拍照的作为判定对象的判定润滑油的拍照数据210,并由拍照数据210制作与判定润滑油中的劣化相关的图像分析用数据200。

38.图像分析用数据200优选至少具有与润滑油的判定中采用的判定标准数据100对应的数据。

39.拍照装置21是能够通过ccd和cmos等图像传感器获取作为待判定的判定润滑油的图像数据的拍照数据210的装置。拍照数据210优选为未对色调等进行加工的图像数据,优选为图像传感器捕捉的光线的原本的信息,即,未加工的原始(raw)数据。

40.拍照装置21通过具有通信功能,可以经由通信网络22向润滑油劣化判定系统1的制作部20发送获取的拍照数据210。通信网络22例如是,有线或无线的lan(局域网)、wan(广域网)、互联网、内联网和专线等。作为具有通信功能的拍照装置21,可举出例如数码相机、移动终端和智能电话等。

41.从稳定获取作为判定对象的判定润滑油的拍照数据210的观点出发,拍照装置21优选具有规定与拍照对象的距离和角度的拍照辅助器。拍照辅助器是通过将拍照装置21与作为判定对象的判定润滑油的距离、角度保持恒定,使得能够以相同视角拍照拍照数据210的辅助装置。此外,拍照辅助器是使拍照装置21与led等背光的距离、角度保持恒定而能够以相同的光量进行拍照的辅助装置。拍照辅助器优选能够容易地在拍照装置21上进行装载拆卸,优选具有能够与拍照装置21接合的接合部。

42.从稳定获取作为判定对象的判定润滑油的图像数据的观点出发,拍照数据210优选为对作为判定对象的判定润滑油保存在无色的透光性容器(特定容器)内的状态进行拍照而得的。

43.透光性容器(特定容器)的容量,从上述观点出发,只要能均匀地对作为判定对象的判定润滑油提取标本即可,例如,优选为0.1ml以上且10ml以下的恒定容量。

44.使用透光性容器(特定容器)进行拍照时,光线透射作为判定对象的判定润滑油的长度(光路长),从上述观点出发,优选为恒定,例如,光路长优选为0.1mm以上且10mm以下。

45.从上述观点出发,透光性容器(特定容器)的材质优选为透射率高的材质,例如,可以使用玻璃、聚碳酸酯树脂(pc)和丙烯酸类树脂(pmma)等。透光性容器(特定容器)的波长300nm下的透射率优选为70%以上、更优选为75%以上、进一步优选为80%以上。

46.从排除污渍等误判定因素的观点出发,透光性容器(特定容器)优选在每次拍照时使用新品。

47.制作部20优选具有用于由拍照数据210修改误判定因素的修正用数据201,由基于修正用数据201修正的拍照数据210制作图像分析用数据200。

48.修正用数据201是用于对拍摄作为判定对象的判定润滑油时的白平衡进行调整,而进行消除依赖于拍照环境的色调等误判定因素的修正的数据。此外,修正用数据201是用于进行消除基于对作为判定对象的判定润滑油进行拍照时使用的镜头、拍照辅助器和透光性容器(特定容器)的污渍的误判定因素的修正的数据。

49.作为修正用数据201的获取手段,可举出通过拍摄新品或清扫后的没有污渍汚等误判定因素的状态的透光性容器(特定容器)而获取作为用于进行消除误判定因素的修正的参照(参比)的图像数据的手段。此外,作为修正用数据201的获取手段,可举出在获取作为待判定的判定润滑油的图像数据的拍照数据210时,在拍照数据210的一部分中一并获取作为参照(参比)的图像数据的手段。此外,作为修正用数据201的获取手段,可举出在获取作为待判定的判定润滑油的图像数据的拍照数据210时,同时获取判定润滑油的新油状态的数据来作为参照(参比)图像数据的手段。

50.<判定部>判定部30基于判定标准数据100,由图像分析用数据200制作判定润滑油的劣化度的判定结果300。

51.作为判定结果300,例如,包括判定润滑油的劣化的综合判定(“合格”或“不合格”)、判定润滑油的污染的综合判定(“合格”或“不合格”)、劣化度和污染度等的结果。

52.判定结果300的劣化度中优选包括判定润滑油的剩余寿命的判定结果。通过在判定结果300中包括剩余寿命的判定结果,可以得知更换油的时期。

53.〔润滑油劣化判定方法〕如图2所示,本发明的第1实施方式涉及的润滑油劣化判定方法包括:存储步骤s10、图像分析用数据的制作步骤s11、以及判定结果的制作步骤s12。以下参照图1和图2对本发明的第1实施方式涉及的润滑油劣化判定方法进行说明。

54.<存储步骤>在存储步骤s10中,将与润滑油劣化的判定相关的判定标准数据100存储于存储部10中。作为存储于存储部10中的方法,可举出例如,利用信息处理装置的用户界面等的输入部(未图示),输入判定标准数据100,由此进行存储的手段。

55.<图像分析用数据的制作步骤>在图像分析用数据的制作步骤s11中,通过制作部20获取由带通信功能的拍照装置21拍照的作为判定对象的判定润滑油的拍照数据210,由拍照数据210制作与判定润滑油中的劣化相关的图像分析用数据200。

56.具体地,首先拍照装置21拍摄作为判定对象的判定润滑油的拍照数据210。继而,带通信功能的拍照装置21经由通信网络22向润滑油劣化判定系统1发送获取的拍照数据210。

57.接着,制作部20获取由带通信功能的拍照装置21拍照的作为判定对象的判定润滑油的拍照数据210。

58.接着,制作部20由获取的拍照数据210制作与判定润滑油中的劣化相关的图像分析用数据200。将制作的图像分析用数据200存储于存储部10中。在制作图像分析用数据200

时,制作部20优选由拍照数据210获取用于修正误判定因素的修正用数据201,基于修正用数据201由修正的拍照数据210制作图像分析用数据200。

59.<判定结果的制作步骤>在判定结果的制作步骤s12中,基于判定标准数据100,通过判定部30,由图像分析用数据200制作判定润滑油的劣化度的判定结果300。

60.具体地,首选判定部30通过油种类等将存储于存储部10中的判定标准数据100和图像分析用数据200建立关联,并将图像分析用数据200与判定标准数据100进行对照,由此制作与判定润滑油的劣化度相关的判定结果300。判定结果300中优选包含判定润滑油的剩余寿命的判定结果。

61.判定部30将制作的判定结果300存储于存储部10中。判定结果300可经由通信网络22输出至用户终端等输出部(未图示)。

62.根据本发明的第1实施方式涉及的润滑油劣化判定系统和润滑油劣化判定方法,通过使用由一般用户所拥有的带通信功能的拍照装置拍照的拍照数据,能够高即时性地判定润滑油的劣化、污损状态。

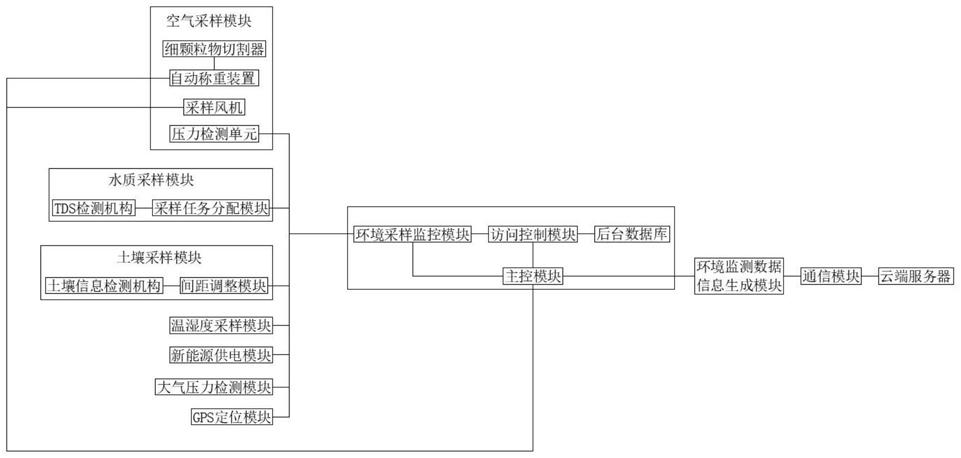

63.(第2实施方式)〔润滑油劣化判定系统〕如图3所示,本发明的第2实施方式涉及的润滑油劣化判定系统1具有存储部10、制作部20和判定部30,进一步还具有机器学习部50。润滑油劣化判定系统1的构成要素通过系统总线40连接,经由系统总线40进行数据的交换。

64.对于与第1实施方式涉及的润滑油劣化判定系统1重复的构成要素等省略记载。

65.<机器学习部>机器学习部50针对由拍照数据210提取的输入变量,通过机器学习算法导出判定润滑油的劣化判定与输入变量的相关关系,从而制作用于由拍照数据210和输入变量确定图像分析用数据200的预测模型500。机器学习部50利用判定润滑油的劣化判定与输入变量的相关关系,针对判定润滑油的劣化判定,分别评价提取的输入变量的重要度,并对应于重要度而设定与各个输入变量相关的参数,即得预测模型500。

66.优选机器学习部50还导出由拍照装置21的个体差异和拍照环境产生的输入变量与判定润滑油的劣化判定之间的相关关系,并反映于预测模型500中。

67.作为在机器学习部50中处理的输入变量,可以采用与上述判定标准数据100相同的数据,可举出色差数据、亮度数据、颜色数据、油种类数据、新油时数据、磨损粉末污染数据和水分污染数据等,优选包含选自它们的组中的至少1种。作为输入变量,其中更优选包含选自色差数据、亮度数据、颜色数据、油种类数据、磨损粉末污染数据和水分污染数据中的至少1种。

68.作为机器学习部50的算法,可举出支持向量机、线性回归、随机森林、神经网络和梯度提升树,优选包含选自它们的组中的至少1种。

69.机器学习部50在每次制作预测模型500时,将制作的预测模型500存储于存储部10中,并在制作新的预测模型500时使用所存储的预测模型500进行机器学习。

70.<制作部>本发明的第2实施方式涉及的润滑油劣化判定系统1的制作部20优选由预测模型

500和拍照数据210制作图像分析用数据200。

71.〔润滑油劣化判定方法〕如图4所示,本发明的第2实施方式涉及的润滑油劣化判定方法包括存储步骤s20、预测模型制作步骤s21、图像分析用数据的制作步骤s21、以及判定结果的制作步骤s23。以下,参照图3和图4说明本发明的第2实施方式涉及的润滑油劣化判定方法。

72.<存储步骤>在存储步骤s20中,将与润滑油劣化的判定相关的判定标准数据100存储于存储部10中。作为存储于存储部10中的方法,可举出例如,利用信息处理装置的用户界面等的输入部(未图示),输入判定标准数据100,由此进行存储的手段。

73.<预测模型制作步骤>在预测模型制作步骤s21中,通过机器学习部50,将由拍照数据210提取的输入变量通过机器学习算法导出判定润滑油的劣化判定与输入变量的相关关系,从而制作用于由拍照数据210和输入变量确定图像分析用数据200的预测模型500。

74.具体地,首先机器学习部50参照存储于存储部10中的拍照数据210,由拍照数据210提取输入变量。

75.接着,机器学习部50将提取的输入变量通过机器学习算法导出判定润滑油的劣化判定与输入变量的相关关系。即,机器学习部50通过机器学习算法导出重要度高的输入变量作为判定润滑油的劣化判定的因素。继而,机器学习部50制作对应于重要度而设定了与各输入变量相关的参数的预测模型500。

76.机器学习部50可以在每次制作预测模型500时将制作的预测模型500存储于存储部10中,并在制作预测模型500时使用所存储的预测模型500进行机器学习。

77.<图像分析用数据的制作步骤>在图像分析用数据的制作步骤s22中,通过制作部20获取由带通信功能的拍照装置21拍照的作为判定对象的判定润滑油的拍照数据210,通过机器学习部50获取制作的预测模型500,由拍照数据210和预测模型500制作与判定润滑油中的劣化相关的图像分析用数据200。

78.具体地,首先拍照装置21拍摄作为判定对象的判定润滑油的拍照数据210。继而,带通信功能的拍照装置21经由通信网络22向润滑油劣化判定系统1发送获取的拍照数据210。

79.接着,制作部20获取由带通信功能的拍照装置21拍照的作为判定对象的判定润滑油的拍照数据210。

80.接着,制作部20获取存储于存储部10中的预测模型500。

81.接着,制作部20由获取的拍照数据210和预测模型500制作与判定润滑油中的劣化相关的图像分析用数据200。将制作的图像分析用数据200存储于存储部10中。在制作图像分析用数据200时,制作部20优选由拍照数据210获取用于修正误判定因素的修正用数据201,基于修正用数据201由修正的拍照数据210制作图像分析用数据200。

82.<判定结果的制作步骤>在判定结果的制作步骤s23中,基于判定标准数据100,由图像分析用数据200通过判定部30制作判定润滑油的劣化度的判定结果300。

83.具体地,首选判定部30通过油种类等将存储于存储部10中的判定标准数据100和图像分析用数据200建立关联,并将图像分析用数据200与判定标准数据100进行对照,由此制作与判定润滑油的劣化度相关的判定结果300。判定结果300中优选包含判定润滑油的剩余寿命的判定结果。

84.判定部30将制作的判定结果300存储于存储部10中。判定结果300可经由通信网络22输出至用户终端等输出部(未图示)。

85.根据本发明的第2实施方式涉及的润滑油劣化判定系统和润滑油劣化判定方法,通过使用由一般用户所拥有的带通信功能的拍照装置拍照的拍照数据,能够高即时性地判定润滑油的劣化、污损状态。

86.此外,根据本发明的第2实施方式涉及的润滑油劣化判定系统和润滑油劣化判定方法,通过机器学习可以对润滑油的劣化、污损状态进行高精度的判定。

实施例

87.接着,通过实施例进一步具体说明本发明,但本发明并不受这些实例的任何限制。

88.(判定标准数据的获取)通过进行以下的试验,获取作为润滑油的劣化状态判定的标准的判定标准数据。

89.(1)试验油将以下的试样油a~c作为判定标准数据用的模型处理油。

90.a)试样油a

・

基础油(150n矿物油(62.54质量%)+500n矿物油(36.00质量%):40℃运动粘度=47.61 mm2/s、100℃运动粘度=7.156 mm2/s、粘度指数=109)

・

添加剂:以试样油总量为基准,含有总计1.46质量%的抗氧化剂、防锈剂、倾点降低剂、清洁分散剂、极压剂、抗乳化剂和消泡剂b)试样油b

・

基础油(150n矿物油(64.95质量%)+500n矿物油(33.85质量%):40℃运动粘度=44.39mm2/s、100℃运动粘度=6.855mm2/s、粘度指数=110)

・

添加剂:以试样油总量为基准,含有总计1.20质量%的抗氧化剂、防锈剂、倾点降低剂、清洁分散剂、极压剂、抗乳化剂和消泡剂c)试样油c

・

基础油(150n矿物油(63.57质量%)+500n矿物油(31.92质量%):40℃运动粘度=44.90mm2/s、100℃运动粘度=6.882mm2/s、粘度指数=109)

・

添加剂:以试样油总量为基准,含有总计4.51质量%的抗氧化剂、防锈剂、倾点降低剂、清洁分散剂、极压剂、抗乳化剂和消泡剂将上述数据作为油种类数据,存储于图1中的存储部10中。

91.(2)拍照数据将各试样油投入内容积5ml的玻璃容器(透射率:90%)中,使用有效像素数1200万像素的内置照相机的智能手机,将从上述玻璃容器的侧面拍照的图像数据(拍照数据)分离为各种分量(rgb值),将这些数据与上述油种类数据建立关联,并作为新油数据存储于存储部10中。

92.(3)劣化试验(isot试验)依照jis k 2514

‑

1:2013,使铜

・

铁催化剂存在于各试样油中,使试样油在试验温度130℃下裂化至试验时间168小时。此时,对于各试样油,在从新油起48hr、96hr、168hr后使用与前述相同的玻璃容器和智能手机取得图像数据(拍照数据),将它们分离为各种分量(rgb值)并存储于存储部10中。

93.此外,对于裂化至上述各时间的试样油,依照jis k 2514

‑

3:2013的旋转气缸式氧化稳定度试验,在试验温度150℃、压力620kpa下进行,测定压力从最高压力降低175kpa为止的时间(rbot值、rt)。进而,还对劣化至各试样油的余寿命为0hr时的rbot值(r0),由其与新油的rbot值(rn),通过下式求出rbot残留率。rbot残留率(%)=[rt/(rn

‑

r0)]

×

100。

94.将以上的图像数据、劣化试验条件、rbot残留率和新油的剩余寿命与前述油种类数据分别建立关联,存储于存储部10中。

95.上述(2)和(3)的数据汇总示于表1中。应予说明,表中的劣化指数,作为一例,是在上述rbot残留率中加入酸值增加量、水分量和夹杂物量而求出的。

96.[表1]

[0097]

(实施例1)对于试样油b,依照jis k2514:2013,在存在该试样油的旋转式压缩机中,平均运转油温80℃、平均运转压力35mpa下以1.0l/h补给空气,进行连续运行,进行相当于实机的劣化试验。此时,对于各试样油,在从新油起100hr、200hr、300hr、400hr试验后,使用与前述相同的玻璃容器和智能手机获取图像数据(拍照数据),将它们分离为各种分量(rgb值),发送至润滑油劣化判定系统。

[0098]

应予说明,此时也将试样油b的油种类数据和劣化试验条件一并发送至润滑油劣化判定系统。

[0099]

在图1中的润滑油劣化判定系统1中,首先在制作部20中,由获取的图像数据制作与判定试样油中的劣化相关的图像分析用数据200。所制作的图像分析用数据200存储于存储部10中。接着,在判定部30中,基于判定标准数据100,由图像分析用数据200制作各试样油的劣化度作为判定结果300。

[0100]

具体地,首先判定部30将存储于存储部10中的判定标准数据100和图像分析用数据200与油种类数据建立关联。继而,将图像分析用数据200与判定标准数据100对照,进而参照劣化试验条件,制作与判定试样油的劣化度相关的判定结果300。判定结果300中包含判定试样油的rbot残留率(推定寿命残留率)。

[0101]

判定部30将制作的判定结果300存储于存储部10中。判定结果300经由通信网络输出至用户终端。结果汇总示于表2。

[0102]

(实施例2)与实施例1相同地,获取在相同条件下对试样油b进行劣化试验时的图像数据(拍照数据),将它们分离为各种分量(rgb值),发送至润滑油劣化判定系统。另外还一并将试样油b的各新油的剩余寿命(hr)也发送至润滑油劣化判定系统。

[0103]

在润滑油劣化判定系统1中,在判定部30中,与实施例1相同地基于判定标准数据100而由图像分析用数据200制作各试样油的劣化度作为判定结果300’。

[0104]

具体地,首先判定部30将存储于存储部10中的图像分析用数据200与判定标准数据100对照,进而参照新油的剩余寿命和劣化试验条件,制作与判定润滑油的劣化度相关的判定结果300’。判定结果300’中包含判定试样油的剩余寿命。

[0105]

判定部30将制作的判定结果300’存储于存储部10中。判定结果300’经由通信网络输出至用户终端。结果汇总示于表2。

[0106]

[表2]

[0107]

产业实用性本实施方式的润滑油劣化判定系统和润滑油劣化判定方法能够使用由一般用户所拥有的带通信功能的拍照装置拍照的拍照数据来对润滑油的劣化、污损状态进行判定,因此一般用户可以简便地实行润滑油的劣化判定。

[0108]

符号说明1:润滑油劣化判定系统10:存储部20:制作部21:拍照装置22:通信网络30:判定部40:系统总线50:机器学习部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。