1.本发明属于污水生物处理技术领域,具体涉及一种高密度短程反硝化颗粒污泥的驯化方法。

背景技术:

2.氮在自然界中存在十分广泛,是生物体内组成氨基酸的基本元素之一,然而向自然水体中排放过量的氮素会对水生生态系统具有破坏性的影响,其会导致水体呈现富营养化。近年来,城市污水处理是水污染防治的关键,也是我国社会、经济与生态环境绿色协调发展的重要环节。与传统工艺相比,新型厌氧氨氧化工艺可以显著降低氧气与有机物消耗,大幅削减污泥产量并减少co2,n2o等温室气体的排放。然而一般自然水体中,厌氧氨氧化反应的电子受体亚硝酸盐氮并不存在,需通过其他途径获取。

3.目前,利用短程硝化过程为厌氧氨氧化菌提供亚硝酸盐电子受体的技术已被成功应用于高含氮废水的处理中,但在主流污水处理中却面临许多问题,例如:城市污水氨氮浓度较低,缺乏fa或fna对nob活性抑制,难以实现和维持稳定的短程硝化过程;短程硝化受温度影响较大;城市污水中有机物对厌氧氨氧化菌具有潜在抑制作用。

技术实现要素:

4.针对现有技术中存在不足,本发明提供了一种高密度短程反硝化颗粒污泥的驯化方法。在本发明中,采用污水处理厂原污泥作为接种污泥,以甘油为唯一碳源,在序批式活性污泥反应器中通过富集启动阶段与代谢控制阶段两个步骤的反应来实现污泥驯化,在保证亚硝酸盐高效累积的同时,培养过程中污泥具有明显的颗粒化现象。

5.本发明是通过以下技术手段实现上述技术目的的。

6.一种高密度短程反硝化颗粒污泥的驯化方法,具体包括如下步骤:富集启动阶段:向序批式反应器中接种活性污泥,然后向该反应器中进混合液反应,反应完后沉淀,排水,闲置;以进混合液、反应、排水、闲置为一个周期,每日运行6~10个周期,运行不少于20天;代谢控制阶段:富集启动阶段结束后,通过排泥调整反应器内的污泥浓度,然后向反应器中进混合液,进混合液结束后反应,反应完后沉淀,排水,闲置;以进混合液、反应、排水、闲置为一个周期,每日运行8~12个周期,直至形成颗粒污泥;所述混合液中含有no3‑

‑

n、甘油、mgso4、cacl2、kh2po4。

7.进一步的,富集启动阶段中,所述活性污泥的初始浓度为2000

‑

3000 mg/l。

8.进一步的,富集启动阶段中,所述混合液中no3‑

‑

n的浓度为50

‑

90 mg/l,甘油的浓度为200

‑

400 mg cod/l,mgso4的浓度为100

‑

150 mg/l,cacl2的浓度为100

‑

150 mg/l,kh2po4的浓度为15

‑

30 mg/l。

9.进一步的,富集启动阶段中,所述一个周期中包括进混合液2

‑

5 min、反应150 min、沉淀15

‑

30 min、排水15 min以及闲置。

10.进一步的,代谢控制阶段中,所述污泥的浓度为2000

‑

3000 mg/l。

11.进一步的,代谢控制阶段中,所述混合液中no3‑

‑

n的浓度为50

‑

90 mg/l,甘油的浓度为200

‑

400 mg cod/l,mgso4的浓度为100

‑

150 mg/l,cacl2的浓度为100

‑

150 mg/l,kh2po4的浓度为15

‑

30 mg/l。

12.进一步的,代谢控制阶段中,所述一个周期中包括进混合液2

‑

5 min、反应10

‑

20 min、沉淀15 min、排水10min以及闲置。

13.进一步的,代谢控制阶段中,闲置时搅拌桨以200 rpm搅拌60min。

14.进一步的,代谢控制阶段中,每日监测出水中no3‑

‑

n含量,若持续低于2

‑

3 mg/l,则缩短反应时间直至出水no3‑

‑

n含量略高于3 mg/l。

15.与现有技术相比,本发明的有益效果在于:本发明提供了一种高密度短程反硝化颗粒污泥的驯化方法,通过富集启动阶段富集污水厂原泥中的反硝化活性菌,在此阶段,进混合液中充足的cod使硝酸盐氮在150 min的反应时间内全部被反硝化细菌还原为氮气,有利于反硝化菌的增殖。在随后的代谢控制阶段中,将碳氮比控制在4.5左右,反应时间控制在10

‑

20 min,并且利用短程反硝化过程中在硝酸盐消耗完毕前亚硝酸盐不会被大量还原的特点,保证出水中有一定余量的硝酸盐(2

‑

3 mg/l)以防止亚硝酸盐过度还原,此时出水中亚硝酸盐转化率可以达到80

‑

90%。

16.本发明中,在闲置期增加的搅拌步骤,一方面可以使排水后剩余的亚硝酸盐进一步还原满足反硝化菌生长的需要,另一方面可以提供一定的水力剪切促进高密度污泥颗粒的形成。本发明中仅通过控制碳氮比与反应时间即可在短程反硝化装置中实现80

‑

90%的亚硝酸盐产率,运行简便,形成的污泥颗粒密实,沉降性能优越,具有良好的泥水分离效果。并且,本发明中训化后的颗粒污泥活性成分高,反应速度快且性能稳定,vss/ss可达80%以上。污泥活性组分高在实际应用中可以大大提高剩余污泥的能源回收效率。

附图说明

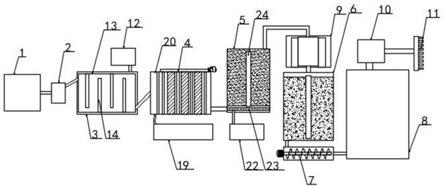

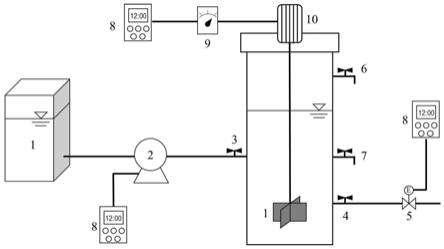

17.图1为本发明所用污泥培养装置,其中,1

‑

进混合液水箱,2

‑

进混合液泵,3

‑

进混合液口,4

‑

排水口,5

‑

排水电磁阀,6

‑

溢流口,7

‑

取样口,8

‑

时控开关,9

‑

调速器,10

‑

电机,11

‑

搅拌桨。

18.图2为装置进出水水质与亚硝酸盐转化率变化图。

19.图3为装置内污泥平均粒径变化图。

20.图4为装置内污泥量与5分钟污泥沉降指数(svi5)变化图。

具体实施方式

21.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

22.实施例1:富集启动阶段:向图1所示装置中的反应器内接种取自市政污水厂的活性污泥,控制反应器内初始污泥浓度mlss=2000

‑

3000 mg/l,进混合液水箱含no3‑

‑

n(60 mg/l)、甘油(300 mgcod/l)、mgso4(100mg/l)、cacl2(100mg/l)、kh2po4(20 mg/l)。装置单个运行周期为4小时,每日运行6个周期,每个周期包括进混合液2min、反应150min、沉淀30min、排水15min

以及闲置43min,污泥龄控制在30天。其中,装置排水体积与总反应体积之比为2:3,反应阶段搅拌桨转速设定为200 rpm。

23.代谢控制阶段:富集启动阶段结束后,通过排泥控制反应器内初始污泥浓度mlss=2000

‑

3000 mg/l,进混合液水箱含no3‑

‑

n(60 mg/l)、甘油(270 mgcod/l)、mgso4(100 mg/l)、cacl2(100 mg/l)、kh2po4(20 mg/l)。装置单个运行周期为2.4小时,每日运行10个周期,每个周期包括进混合液2 min、反应20 min、沉淀15 min、排水10 min以及闲置97 min,污泥龄控制在45天。闲置阶段内搅拌桨以200 rpm搅拌60分钟。每日监测出水中no3‑

‑

n含量,若持续低于2

‑

3 mg/l,则应缩短反应时间。

24.图2为装置进出水水质与亚硝酸盐转化率变化图,从图中可以看出,在代谢控制阶段,仅通过控制碳氮比与反应时间即可在短程反硝化装置中实现硝酸盐向亚硝酸盐的高效转化,均亚硝酸盐转化率达到87.3%。

25.图3为装置内污泥平均粒径变化图,从图中可以看出,运行80天即可获得成熟颗粒污泥,其平均粒径在450

‑

500 μm之间。

26.图4为装置内污泥量与5分钟污泥沉降指数(svi5)变化图,从图中可以看出,形成的污泥颗粒密度高,沉降性能优越,svi5低至20 ml/gss以下,另外污泥活性组分较高vss/ss在0.9左右。

27.实施例2:富集启动阶段:向图1所示装置中的反应器内接种取自市政污水厂的活性污泥,控制反应器内初始污泥浓度mlss=2000

‑

3000 mg/l,进混合液水箱含no3‑

‑

n(50 mg/l)、甘油(200mgcod/l)、mgso4(125mg/l)、cacl2(125mg/l)、kh2po4(15 mg/l)。装置单个运行周期为4小时,每日运行8个周期,每个周期包括混合液3min、反应150min、沉淀15min、排水15min以及闲置57min,污泥龄控制在25天。其中,装置排水体积与总反应体积之比为2:3,反应阶段搅拌桨转速设定为200 rpm。

28.代谢控制阶段:富集启动阶段结束后,通过排泥控制反应器内初始污泥浓度mlss=2000

‑

3000 mg/l,进混合液水箱含no3‑

‑

n(50 mg/l)、甘油(200 mgcod/l)、mgso4(125 mg/l)、cacl2(125 mg/l)、kh2po4(30 mg/l)。装置单个运行周期为2.4小时,每日运行8个周期,每个周期包括进混合液2 min、反应20 min、沉淀15 min、排水10 min以及闲置97 min,污泥龄控制在45天。闲置阶段内搅拌桨以200 rpm搅拌60分钟。每日监测出水中no3‑

‑

n含量,若持续低于2

‑

3 mg/l,则应缩短反应时间。

29.实施例3:富集启动阶段:向图1所示装置中的反应器内接种取自市政污水厂的活性污泥,控制反应器内初始污泥浓度mlss=2000

‑

3000 mg/l,进混合液水箱含no3‑

‑

n(90 mg/l)、甘油(400 mgcod/l)、mgso4(150mg/l)、cacl2(150mg/l)、kh2po4(30 mg/l)。装置单个运行周期为4小时,每日运行8个周期,每个周期包括进混合液5min、反应150min、沉淀30min、排水15min以及闲置40min,污泥龄控制在30天。其中,装置排水体积与总反应体积之比为2:3,反应阶段搅拌桨转速设定为200 rpm。

30.代谢控制阶段:富集启动阶段结束后,通过排泥控制反应器内初始污泥浓度mlss=2000

‑

3000 mg/l,进混合液水箱含no3‑

‑

n(90 mg/l)、甘油(400 mgcod/l)、mgso4(150 mg/l)、cacl2(150 mg/l)、kh2po4(15 mg/l)。装置单个运行周期为2.4小时,每日运行12个周期,

每个周期包括进混合液5min、反应10 min、沉淀15 min、排水10 min以及闲置104 min,污泥龄控制在45天。闲置阶段内搅拌桨以200 rpm搅拌60分钟。每日监测出水中no3‑

‑

n含量,若持续低于2

‑

3 mg/l,则应缩短反应时间。

31.所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。