1.本发明涉及一种海洋隔水管悬挂动力学试验装置,尤其是一种深水钻井隔水管与悬挂系统联动试验装置。

背景技术:

2.海洋深水钻井隔水管系统是海上油气勘探开发的关键设备,在环境载荷超过隔水管作业极限时,隔水管系统与防喷器解脱进入悬挂模式。隔水管悬挂模式分为硬悬挂与软悬挂模式,硬悬挂模式下隔水管顶部通过伸缩节外筒直接与卡盘刚性连接,而软悬挂模式下隔水管通过张紧器与平台连接。硬悬挂模式下,由于隔水管顶端与平台刚性连接,平台运动直接传递到隔水管顶端,可能使隔水管出现动态压缩导致隔水管出现局部屈曲失稳,还可能使隔水管顶部出现极端张力导致隔水管断裂;软悬挂模式下张紧器可补偿平台的升沉运动,降低隔水管出现动态压缩或极端张力的风险,而软悬挂模式作业繁琐,在面对台风下的恶劣海况不易实施。

3.为应对台风海况,提出了一种隔水管悬挂系统。基于提出的隔水管悬挂系统,进行隔水管与悬挂系统耦合动力学理论分析,探究隔水管悬挂系统性能及特性。而作为新型设备,无法证明隔水管及悬挂系统耦合动力学理论模型是否准确,需要从试验的角度进行模型验证分析。由于工程应用隔水管及悬挂系统尺寸巨大,无法进行全尺寸实验室试验验证,为此亟需设计一种深水钻井隔水管与悬挂系统联动试验装置,以开展隔水管与悬挂系统耦合动力学试验,修正隔水管与悬挂系统耦合动力学理论模型,为隔水管悬挂系统的安全使用提供保障。

技术实现要素:

4.针对上述问题,本发明提供一种深水钻井隔水管与悬挂系统联动试验装置,该试验装置能够真实地模拟隔水管与悬挂系统动力学耦合过程,揭示隔水管与悬挂系统耦合动力学响应特性。

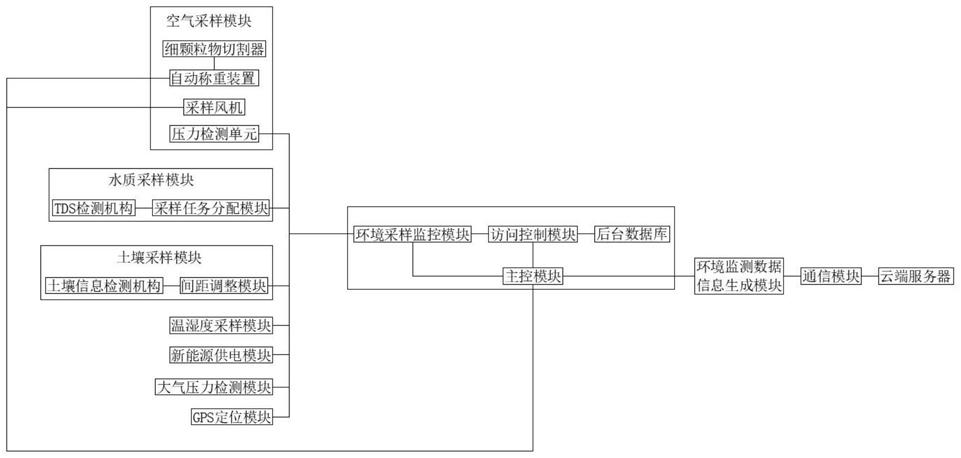

5.本发明是通过以下技术方案实现的:一种深水钻井隔水管与悬挂系统联动试验装置,其特征在于:它包括运动激励系统、悬挂系统、隔水管系统。

6.所述运动激励系统包含六自由度激励平台,位移传感器,加速度传感器,所述六自由度激励平台用于模拟海洋钻井平台运动。

7.所述悬挂系统可分为液压缸执行机构与液压系统;所述液压缸执行机构包含液压缸,卡盘,导向固定套,卡块,压盖,短节,万向节,转动法兰,位移传感器,应变片;所述液压系统包含速闭阀,节流阀,二位三通电磁换向阀,溢流阀,单向阀,液压泵,过滤器,plc控制器,蓄能器,油箱,高性能计算机,压力传感器。所述液压缸由内筒与外筒组成并由所述卡盘固定于所述六自由度激励平台,所述液压缸内筒中空;所述短节上部设有固定凹槽,下部侧面为平面且设有光孔,所述短节无阻挂穿过所述液压缸内筒并由所述导向固定套与所述卡块固定于所述液压缸内筒顶部,所述短节下部由所述万向节与所述转动法兰连接;所述高

性能计算机内置控制监测系统,实现对所述运动激励系统、所述悬挂系统与所述隔水管系统的控制与监测;所述plc控制器可识别所述高性能计算机的信号,用于实时控制与监测液压元件。

8.所述隔水管系统包含隔水管试验单根,底部总成模型,水体环境,三分力仪传感器,加速度传感器;多根所述隔水管试验单根依次连接组成隔水管串,所述底部总成模型悬挂于隔水管串底部;所述三分力仪传感器与所述加速度传感器呈一定间隔分布于隔水管串,用于监测所述隔水管系统动力学响应信息;所述隔水管系统大部分包含在所述水体环境中,用于模拟实际海洋环境。

9.所述导向固定套为u型,底部设有通孔用于穿过所述短节,所述卡块为月牙形,两块组合为圆环并与所述短节凹槽配合,所述导向固定套内径与所述卡块外径相同;所述短节侧面布置有一组所述应变片,一组所述应变片为两个测点,呈90度排布,用于监测应变信息;所述万向节由万向节基体与销轴组成,万向节基体上下均为u型,开口方向相反,切面角度为90度,侧面设有光孔,所述万向节连接短节下部与转动法兰,可实现空间内的转动。

10.所述液压泵经液压管线与所述油箱、所述单向阀、所述溢流阀、所述蓄能器连接,并为所述蓄能器提供液压动力源;所述液压缸有杆腔与无杆腔联通形成差动回路并与所述节流阀连接,经所述二位三通电磁换向阀形成两种回路:所述蓄能器、所述二位三通电磁换向阀、所述节流阀、所述液压缸回路用于推动所述液压缸内筒伸出与所述液压缸、所述节流阀、所述二位三通电磁换向阀、所述过滤器、所述油箱回路用于推动所述液压缸内筒缩回;所述速闭阀布置于所述液压缸出口端,所述蓄能器出口端;所述位移传感器用于监测所述液压缸内筒伸出量,所述压力传感器用于监测所述蓄能器、所述液压缸无杆腔与有杆腔压力。

11.所述隔水管试验单根与所述底部总成模型设计依据均为动力学相似原理,由工程参数经相同比例缩尺后得到试验模型的动力学参数,动力学方程为:

[0012][0013]

式中,m为隔水管或底部总成质量,c为隔水管或底部总成阻尼,k为隔水管或底部总成刚度,f为隔水管或底部总成所受合外力,x为隔水管或底部总成位移。

[0014]

所述隔水管试验单根设计为多段,顶部设有法兰,底部设有螺纹孔,采用螺钉连接方式组装形成隔水管串,隔水管串顶部与所述转动法兰的连接方式为螺栓连接;所述底部总成模型由配重板组成,所述配重板中心设有通孔,由多块所述配重板排列后经连杆连接在一起,所述底部总成模型顶部设有转接法兰,与隔水管串通过螺钉连接。所述隔水管试验单根与所述底部总成模型具有拆装方便,参数可调的特点。

[0015]

由plc控制器采集布置于所述运动激励系统中的所述位移传感器、所述加速度传感器,布置于所述隔水管系统中的所述三分力仪传感器、所述加速度传感器,布置于所述悬挂系统中的所述位移传感器、所述压力传感器、所述应变片的信号;由plc控制器控制所述节流阀与所述二位三通电磁换向阀;由所述高性能计算机控制所述六自由度激励平台,同时实现对plc控制器内的数据读取与指令下发。

[0016]

本发明由于采用以上技术方案,其具有以下优点:1、基于动力学相似原理进行隔水管系统缩尺模型设计,具备数据反演的能力,可得到真实海洋环境下的隔水管与悬挂系统动力学响应特性;2、基于多种传感器,采用plc控制器与高性能计算机结合的方式,可得

到隔水管系统与悬挂系统详细试验数据,实现对理论模型的修正;3、隔水管与悬挂系统联动试验装置结构简单,拆装方便,可实现对多种隔水管系统配置与多种悬挂系统参数下的联动试验;4、采用六自由度激励平台提供运动,操作方便,能够开展多种试验工况。

附图说明

[0017]

图1为本发明的整体结构示意图。

[0018]

图2为本发明的悬挂系统结构示意图。

[0019]

图3为本发明的底部总成模型结构示意图。

[0020]

图4为本发明的机械结构传感器布置示意图。

[0021]

图中,1.底部总成模型,1

‑

1.转接法兰,1

‑

2.连杆,1

‑

3.配重盖板,1

‑

4.配重板,2.三分力仪传感器,3.隔水管试验单根,4.六自由度激励平台,5.转动法兰,6.万向节,7.短节,8.液压缸,9.卡盘,10.速闭阀,11.蓄能器,12.节流阀,13.二位三通电磁换向阀,14.溢流阀,15.过滤器,16.单向阀,17.液压泵,18.油箱,19.plc控制器,20.高性能计算机,21.水体环境,22.导向固定套,23.压盖,24.卡块,25.位移传感器,26.应变片,27.加速度传感器。

具体实施方式

[0022]

为使发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0023]

在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”“内”、“外”、“横”、“竖”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的系统或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0024]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0025]

以下结合附图及实施例对本发明作进一步说明。

[0026]

如图2所示,液压缸8由内筒与外筒组成,内筒中空,外筒顶部侧面设有凸台并与卡盘9配合;导向固定套22为u型,内部设有台肩,底部与液压缸8的内筒配合;短节7上端的周向加工凹槽,卡块24为月牙形,两块组合形成的圆环与短节7的凹槽配合,卡块24的高度与凹槽轴向高度一致,卡块24的直径与导向固定套22的内径一致,卡块24与短节7形成的装配体穿过液压缸8的内筒,且卡块24的底面与导向固定套22的台肩接触,此结构使短节7承受的载荷经卡块24传递至液压缸8的内筒;万向节6由万向节基体与销轴组成,万向节基体上下均为u型,开口方向相反,切面角度为90度,侧面设有光孔,万向节6连接短节7与转动法兰5,可实现空间内的转动,用于减小短节7承受的弯矩。液压泵17经液压管线与油箱18、单向阀16、溢流阀14、蓄能器11连接,并为蓄能器11提供液压动力源;蓄能器11压力超过溢流阀

14的设定阈值后,经过滤器15泄回油箱18,保证系统的安全。液压缸8的无杆腔与有杆腔为差动连接,通过plc控制器19改变二位三通电磁换向阀13的通道与节流阀12的开度以调节液压缸8内筒的伸出缩回动作及速度:蓄能器11中的油压为高压,液压油经二位三通电磁换向阀13与节流阀12进入液压缸8,推动内筒伸出;通过改变二位三通电磁换向阀13的通道,使液压缸8中的液压油经节流阀12、二位三通电磁换向阀13与过滤器15流回油箱18,实现内筒缩回。通过对液压缸8内筒伸出缩回动作的调节改变隔水管系统的运动状态。速闭阀10布置于液压缸8出口端、蓄能器11出口端,当液压管线爆裂导致泄油与失压时,速闭阀10快速关闭以保护液压系统,防止液压缸8内筒急速缩回损坏设备。

[0027]

如图1、图3所示,基于动力学相似原理设计隔水管系统试验模型。配重盖板1

‑

3与配重板1

‑

4中心均设置通孔,依据缩尺后的底部总成质量确定配重板1

‑

4的数量,两端设置为配重盖板1

‑

3,中间设置为配重板1

‑

4,通孔对齐并穿过连杆1

‑

2,连杆1

‑

2两端设置螺母,紧固后组装成底部总成模型1,底部总成模型1顶部安装转接法兰1

‑

1,连接方式为螺纹连接。隔水管试验单根3设计为多段,顶部设有法兰,底部设有螺纹孔,采用螺钉连接方式组装形成隔水管串。隔水管串底部与转接法兰1

‑

1通过螺栓连接,进而组成隔水管系统。该隔水管系统试验模型具有结构简单、拆装方便、参数可调的特点。

[0028]

如图1、图2、图3所示,隔水管系统顶部法兰与悬挂系统中短节7下部的转动法兰6连接,形成隔水管与液压缸执行机构组合体,该组合体通过卡盘9坐于六自由度激励平台4顶部,隔水管系统下部没于水体环境21中,在六自由度激励平台4驱动作用下,隔水管与液压缸执行机构组合体产生与实际海洋环境下相似的振动。

[0029]

如图1、图2、图4所示,隔水管系统与悬挂系统均布置传感器,液压缸8的无杆腔、有杆腔、蓄能器11均设置压力传感器用于实时监测油压变化,液压缸8处设置位移传感器用于监测内筒伸出量,短节7侧面布置有一组应变片26,一组应变片26为两个测点,呈90度排布,用于监测应变信息;六自由度激励平台设置有位移传感器25与加速度传感器27,以实现对运动激励系统的精确监测;三分力仪传感器2与加速度传感器27呈一定间隔分布于隔水管串,用于监测隔水管系统动力学响应信息。所有传感器信号均由plc控制器19同步采集,高性能计算机20内置控制监测系统,用于对plc控制器19下发指令与数据传输,实现对运动激励系统、悬挂系统与隔水管系统的控制与监测。

[0030]

本发明方法的有益效果是:提出了一种简单可靠的深水钻井隔水管与悬挂系统联动试验方案,基于动力学相似原理进行隔水管系统设计,模拟真实海洋环境下隔水管与悬挂系统动力学耦合过程,通过数据反演揭示隔水管与悬挂系统动力学响应规律,为悬挂系统的安全使用提供技术支撑。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。