一种水泥窑用中低温scr脱硝催化剂及其制备方法

技术领域

1.本发明涉及脱销催化剂技术领域,尤其涉及一种水泥窑用中低温scr脱硝催化剂及其制备方法。

背景技术:

2.氮氧化物(nox)通常包括no、no2、和n2o等,主要来自机动车辆的废气、火力发电站废气、水泥窑炉废气、船舶废气和其他工业的矿物燃料的高温燃烧以及硝酸、氮肥、炸药的工业生产过程产生的。nox会刺激肺部导致人类呼吸系统疾病,还可导致臭氧层破坏和温室效应,并与so2一起会导致酸雨造成耕地退化和建筑物受损等。因此我国正在通过法律法规等形式加强对各种nox排放源的污染排放进行限制。随着我国电力需求的持续增长,我国火电厂的装机容量也迅速增长,因此也带来了nox污染排放加剧的问题。另外,由于柴油发动机的燃油经济性和优良的动力性能,我国采用柴油发动机的机动车辆保有量持续增加,与此同时船舶动力90%以上都采用柴油发动机。

3.目前,国内外主要采用后处理scr脱硝的方式进行柴油车尾气和火电厂锅炉、钢铁厂和水泥厂窑炉烟道内的nox控制。scr催化剂是scr脱硝装置的核心,主要工作温度区间在300~400℃,催化剂的性能要求是脱硝效率高,热稳定性好,抗碱金属中毒力强,so2转化率低等特点。近年来,v2o5

‑

wo3/tio2催化剂由于良好的活性、较好的热稳定性而广泛用作火力发电厂、水泥厂、钢铁厂烟气脱硝中。但目前电厂用scr脱硝催化剂最低使用温度300℃,低温催化剂技术只能达到220℃以上。针对玻璃和焦化行业来说目前是够了,玻璃运行烟气温度最低也就200℃,而焦化厂烟气运行温度最低180℃左右。但是针对钢铁烧结机的尾气来说,由于烧结机尾气温度通常只有120℃左右,普通的低温催化剂只能做到烟气温度160℃以上才能用,对于此等低温烟气条件下,选用普通低温催化剂只能现将烟气温度加热到160℃以上,以电加热计算将烟气量200000nm3/h烟气从120℃升温到160℃每天需耗电量300kw,年耗电量能达到90000kw,加大了运行费用。综合以上论述,本领域亟须一种可在低温条件下进行使用的脱硝催化剂。

4.全国水泥窑约1700多条窑炉,目前绝大部分水泥窑炉使用的是sncr,排放浓度在200mg/nm3,随着国家和地方的管控排放政策的加严,单一sncr很难满足200mg/nm3的排放要求(尤其是50mg/nm3以下)。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。

6.为此,本发明其解决技术问题所采用的技术方案是:一种水泥窑用中低温scr脱硝催化剂的制备方法,包括以下步骤:

7.步骤1、混炼:

8.步骤1.1、将钛硅粉、氧化钽粉、硬脂酸颗粒加入到混炼机中并搅拌均匀,之后向所述混炼机中依次加入去离子水、氨水以及甘油并搅拌均匀获得泥料;所述氨水浓度为18~

22wt%,所述钛硅粉、氧化钽粉、硬脂酸颗粒、去离子水、氨水以及甘油的重量比为(50~70):(10~20):(0.1~1):(20~35):(1~10):(0.2~2);

9.步骤1.2、搅拌至所述泥料在85~95℃状态下保温5~10min,之后进行降温抽湿直至所述泥料含水率20~30wt%;

10.步骤1.3、在所述泥料中均匀加入聚丙烯纤维以及玻璃纤维形成混合料a,所述聚丙烯纤维占混合料a总重量的0.2~1wt%,所述玻璃纤维占混合料a总重量的4~6wt%;

11.步骤1.4、向所述混合料a中依次均匀加入活性溶液a、活性溶液b以及活性溶液c形成混合料b;所述活性溶液a为硝酸锰溶液,所述活性溶液b为金属原子簇溶液,所述活性溶液c为单乙醇胺和偏钒酸铵的混合溶液;所述硝酸锰溶液中硝酸锰占混合料b总重量的0.4~2.4wt%,所述金属原子簇溶液中金属原子簇占混合料b总重量的0.4~2.4wt%,所述混合溶液中单乙醇胺占混合料b总重量的0.4~1.2wt%,所述混合溶液中偏钒酸铵占混合料b总重量的1.2~3.6wt%;

12.步骤1.5、向所述混合料b中均匀加入氨型羧甲基纤维素以及聚氧化乙烯形成混合料c;所述氨型羧甲基纤维素、聚氧化乙烯分别占混合料c总重量的0.1~1wt%;

13.步骤1.6、并将所述混合料c的泥塑值调整至20~35

14.步骤2、陈腐:将所述混合料c密封并与18~22℃、相对湿度75~85wt%条件下陈腐22~26小时获得陈腐料;

15.步骤3、过滤预挤:将所述陈腐料用挤压机推动并经过筛网处理实现陈腐料梳理以及杂质去除;

16.步骤4、挤出成型:将所述陈腐料用挤压机挤出形成湿态的具有设定形状的催化剂泥坯;

17.步骤5、一次干燥:将所述泥坯用纸箱包好后放入干燥箱内进行热风干燥,所述泥坯经历前期干燥、中期干燥以及末期干燥阶段;

18.前期干燥温度28~35℃且逐渐升高,前期干燥时干燥箱内相对湿度逐渐降低且控制在70~90wt%,前期干燥后泥坯减重率1.5~2.5wt%、泥坯收缩率2~3%;

19.中期干燥温度35~50℃且逐渐升高,中期干燥时干燥箱内相对湿度逐渐降低且控制在40~65wt%,中期干燥后泥坯减重率6~8wt%、泥坯收缩率3~3.5%;

20.末期干燥温度55~60℃且逐渐升高,末期干燥时干燥箱内相对湿度逐渐降低且控制在10~30wt%,末期干燥后泥坯减重率15~17wt%、泥坯收缩率未变化;

21.步骤6、二次干燥:将一次干燥后的泥坯表面的纸箱拆除继续放入干燥室内进行热风干燥,干燥温度55~65℃,干燥室内相对湿度8~12wt%,干燥时间6~12小时;

22.步骤7、煅烧:将二次干燥后的泥坯依次在180~220℃条件下煅烧0.8~1.2小时,在350~450℃条件下煅烧1.5~2.5小时,在500~600℃条件下煅烧2.5~3.5小时,获得scr脱硝催化剂产品。

23.步骤8、切割、包装。

24.作为优选,金属原子簇溶液为七叔丁基异腈合四镍溶液。

25.作为优选,步骤1中钛硅粉、氧化钽粉的粒径为5~20微米。

26.作为优选,步骤1中钛硅粉的x射线的峰高160

±

10毫米,钛硅粉比表面积90

±

10m2/g,钛硅粉组分含量为:氧化硅1

±

0.2wt%、二氧化钛99

±

0.7wt%、氧化钠低于

0.01wt%、氧化钾低于0.01wt%、三氧化二铁低于0.01wt%、四氧化硫1.5~3.5wt%。

27.一种水泥窑用中低温scr脱硝催化剂,二氧化钛40~60wt%、二氧化硅1~10wt%、五氧化二钽10~20wt%、二氧化锰10~20wt%、氧化镍10~20wt%以及五氧化二钒5~15wt%。

28.本发明的有益效果为:本发明在金属原子簇的作用下具有在超低温环境下使用的效果,使用温度范围达到100~450℃,且脱硝效率高达80%以上;另外本发明scr脱硝催化剂具有良好的抗水中毒能力,20%含水率下运行效率达到82%;硫氧化率小于0.8%;抗碱金属中毒能力强,工艺制备简单易于工业化等特点,而且本发明使甘油在scr脱硝催化剂中得到了应用,所述甘油起到液体式脱模剂和润滑剂的作用,并且还能稳定混合后泥料的物理化学性质,极大的加速了后续生产的生产进程,混炼工序中加入甘油后能在短时间内使所有物料一起均化,即相比于传统scr脱硝催化剂,本发明使得混炼物料无需经过加热融化等处理工作即可快速均化,大大减少了整个泥料混合的时间。

29.本发明针对水泥窑炉,全国水泥窑约1700多条窑炉,目前绝大部分水泥窑炉使用的是sncr,排放浓度在200mg/nm3,随着国家和地方的管控排放政策的加严,单一sncr很难满足200mg/nm3的排放要求(尤其是50mg/nm3以下),水泥窑炉选择scr安装位置位于余热锅炉后端,高温风机前端,有5级预热器的老窑其余热锅炉后端运行温度在180~230℃,有6级预热器的新窑其余热锅炉后端运行温度150~180℃,本发明填补了scr脱硝催化剂在水泥窑应用领域的空白。

附图说明

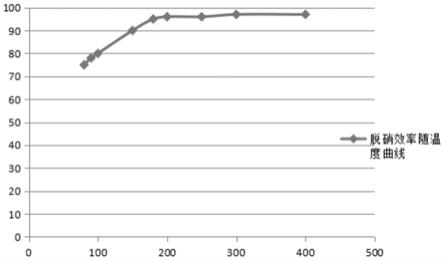

30.图1为本发明使用时脱硝效率随温度变化曲线图。

31.图2为本发明使用时硫氧化率随温度变化曲线图。

具体实施方式

32.下面结合实施例对本发明做进一步说明,但不局限于说明书上的内容。

33.实施例1

34.步骤1、混炼:

35.步骤1.1、将钛硅粉、氧化钽粉、硬脂酸颗粒加入到混炼机中并搅拌均匀,搅拌时间5min,搅拌速度200转/mim;之后向所述混炼机中依次加入去离子水、氨水(浓度20wt%左右)以及甘油并搅拌均匀获得泥料,搅拌时间20min,搅拌速度750转/mim;所述钛硅粉、氧化钽粉、硬脂酸颗粒、去离子水、氨水以及甘油的重量比为60:15:0.5:28:5:0.5;所述钛硅粉、氧化钽粉的粒径为5~20微米。

36.液体助剂去离子水、氨水以及甘油的加入顺序遵循由多到少的原则,这样避免了粉体料因吸水性能而将量少的液体助剂吸附在某些区域使得混炼出来的泥料无法达到很好地性能。

37.步骤1.2、高速搅拌(750转/mim)至所述泥料在90℃状态下保温8min,目的是确保硬脂酸充分融化附着在物料上,使物料具有一定的脱模性能,之后进行降温抽湿直至所述泥料含水率25wt%,目的是使得泥料呈颗粒状以便于后续步骤中纤维物质(玻璃纤维和聚氧化乙烯)的均匀加入。

38.步骤1.3、在所述泥料中均匀加入聚丙烯纤维以及玻璃纤维形成混合料a,所述聚丙烯纤维占混合料a总重量的0.5wt%,所述玻璃纤维占混合料a总重量的5wt%;聚丙烯纤维以及玻璃纤维的作用是在成型时使得泥料具有一定的机械强度,烧结后能提高产品的抗压能力。

39.步骤1.4、向所述混合料a中依次均匀加入活性溶液a、活性溶液b以及活性溶液c形成混合料b;所述混合料a处于水分较少的状态,活性溶液的加入给混合料a带入大量的液体,使得颗粒状的料变回泥料状态,同时也能确保加入的活性成分以分子形式分散的载体颗粒的表面上。

40.所述活性溶液a为硝酸锰溶液,所述活性溶液b为七叔丁基异腈合四镍溶液,所述活性溶液c为单乙醇胺和偏钒酸铵的混合溶液;所述硝酸锰溶液中硝酸锰占混合料b总重量的1.2wt%,所述七叔丁基异腈合四镍溶液中七叔丁基异腈合四镍占混合料b总重量的1.2wt%,所述混合溶液中单乙醇胺占混合料b总重量的0.8wt%,所述混合溶液中偏钒酸铵占混合料b总重量的2.5wt%。

41.本发明活性组液(m1、m2、m3溶液)在氧化钽中钽元素的强阳性干扰下使得活性组液中的酸性键位更加强烈,从而氮氧化物和氨气在接触活性组分时在较低温度下就可以反应分解成氮气和水;同时由于活性组分的酸性键位被加强了,活性组分与氮氧化物和氨气的亲和力也就加大了,在烟气中水含量较高时氮氧化物和氨气穿越水膜和活性组分的接触能力就加大了,从而体现出催化剂抗水中毒能力强。本发明还利用的氧化钽中钽元素的强阳性键位使得烟气中碱金属阳离子成分很难靠近活性组分,降低了活性组分的碱金属中毒。

42.步骤1.5、向所述混合料b中均匀加入氨型羧甲基纤维素以及聚氧化乙烯形成混合料c;所述氨型羧甲基纤维素、聚氧化乙烯分别占混合料c总重量的0.5wt%。聚氧化乙烯成型时使得泥料具有一定的机械强度,烧结后留下孔位(造孔剂),同时聚氧化乙烯的作用是泥料保水剂,保证泥料在以后加工过程中水分不易散失,氨型羧甲基纤维素的作用是提高泥料的柔韧性便于泥料的正常成型。

43.步骤1.6、将所述混合料c的泥塑值调整至30。

44.步骤2、陈腐:将所述混合料c密封并与20℃、相对湿度80wt%条件下陈腐24小时获得陈腐料。

45.步骤3、过滤预挤:将所述陈腐料用螺杆式挤压机推动并经过筛网处理实现陈腐料梳理以及杂质的去除;所述筛网的孔径0.6mm*1.5mm。

46.步骤4、挤出成型:将所述陈腐料用螺杆式挤压机挤出,经过一定规格的蜂窝体模具后切割成一定长度的湿态的scr催化剂泥坯。

47.步骤5、一次干燥:将所述泥坯用纸箱包好后放入干燥箱内进行热风干燥,干燥时将泥坯用纸箱包好的目的在于避免前期干燥时泥坯失水、收缩过快而导致开裂。前期干燥是一个减重率放缓,让泥坯自然态养生的过程,让泥坯平缓度过危险时期,避免了干燥开裂的过程,前期干燥后泥坯减重率2wt%、泥坯收缩率2.5%,实现了泥坯的一次定性;中期干燥是一次干燥的过度时期,泥坯在该时期实现水分的加速流失,同时在该时期结束后泥坯的外观型状得以固定,中期干燥后泥坯减重率7wt%、泥坯收缩率3.2%;末期干燥主要功能是实现水分的快速流失,末期干燥后泥坯减重率16wt%、泥坯收缩率未变化。

48.步骤6、二次干燥:将一次干燥后的泥坯表面的纸箱拆除继续放入干燥室内进行热风干燥,干燥温度60℃,干燥室内相对湿度10wt%,干燥时间9小时;二次干燥实现泥坯的快速失水知道含水率为0,泥坯的减重率由17wt%到23wt%。

49.步骤7、煅烧:将二次干燥后的泥坯依次在200℃条件下煅烧1小时,在400℃条件下煅烧2小时,在550℃条件下煅烧3小时,获得scr脱硝催化剂产品。

50.步骤8、切割、包装。所述scr脱硝催化剂产品可以根据需要切割成设定长度的scr脱硝催化剂单体,并将多根scr脱硝催化剂单体用模块箱组装成固体催化剂模块单元,方便运输的同时也简化了现场的安装。

51.煅烧目的:1、使得聚氧化乙烯的分解留下孔位;2、硝酸锰分解为二氧化锰,得到催化剂主活性物质之一;3、偏钒酸铵分解得到五氧化二钒,得到催化剂主活性物质之一;4、七钼酸铵分解得到三氧化钼,得到催化剂主活性物质之一;5钛白粉烧结,提高产品的抗压强度和耐磨性能。

52.实施例2

53.步骤1、混炼

54.步骤1.1、将钛硅粉、氧化钽粉、硬脂酸颗粒加入到混炼机中并搅拌均匀,搅拌时间5min,搅拌速度200转/mim;之后向所述混炼机中依次加入去离子水、氨水(浓度20wt%左右)以及甘油并搅拌均匀获得泥料,搅拌时间20min,搅拌速度750转/mim;所述钛硅粉、氧化钽粉、硬脂酸颗粒、去离子水、氨水以及甘油的重量比为50:10:0.1:20:1:0.2。

55.步骤1.2、高速搅拌(750转/mim)至所述泥料在85℃状态下保温5min,之后进行降温抽湿直至所述泥料含水率20wt%。

56.步骤1.3、在所述泥料中均匀加入聚丙烯纤维以及玻璃纤维形成混合料a,所述聚丙烯纤维占混合料a总重量的0.2wt%,所述玻璃纤维占混合料a总重量的4wt%。

57.步骤1.4、向所述混合料a中依次均匀加入活性溶液a、活性溶液b以及活性溶液c形成混合料b;所述活性溶液a为硝酸锰溶液,所述活性溶液b为七叔丁基异腈合四镍溶液,所述活性溶液c为单乙醇胺和偏钒酸铵的混合溶液;所述硝酸锰溶液中硝酸锰占混合料b总重量的0.4wt%,所述七叔丁基异腈合四镍溶液中七叔丁基异腈合四镍占混合料b总重量的0.4wt%,所述混合溶液中单乙醇胺占混合料b总重量的0.4wt%,所述混合溶液中偏钒酸铵占混合料b总重量的1.2wt%。

58.步骤1.5、向所述混合料b中均匀加入氨型羧甲基纤维素以及聚氧化乙烯形成混合料c;所述氨型羧甲基纤维素、聚氧化乙烯分别占混合料c总重量的0.1wt%。

59.步骤1.6、将所述混合料c的泥塑值调整至20。

60.步骤2、陈腐:将所述混合料c密封并与18℃、相对湿度75wt%条件下陈腐22小时获得陈腐料。

61.步骤3、过滤预挤:将所述陈腐料用螺杆式挤压机推动并经过筛网处理实现陈腐料梳理以及杂质去除。

62.步骤4、挤出成型:将所述陈腐料用螺杆式挤压机挤出,经过一定规格的蜂窝体模具后切割成一定长度的湿态的scr催化剂泥坯。

63.步骤5、一次干燥:将所述泥坯用纸箱包好后放入干燥箱内进行热风干燥,所述泥坯经历前期干燥、中期干燥以及末期干燥阶段;干燥工艺按实施例1中表格进行:前期干燥

后泥坯减重率1.5wt%、泥坯收缩率2%;中期干燥后泥坯减重率6wt%、泥坯收缩率3%;末期干燥后泥坯减重率15wt%、泥坯收缩率未变化。

64.步骤6、二次干燥:将一次干燥后的泥坯表面的纸箱拆除继续放入干燥室内进行热风干燥,干燥温度55℃,干燥室内相对湿度8wt%,干燥时间6小时。

65.步骤7煅烧:将二次干燥后的泥坯依次在180℃条件下煅烧0.8小时,在350℃条件下煅烧1.5小时,在500℃条件下煅烧2.5小时,获得scr脱硝催化剂产品。

66.步骤8、切割、包装。

67.实施例3

68.步骤1、混炼:

69.步骤1.1、将钛硅粉、氧化钽粉、硬脂酸颗粒加入到混炼机中并搅拌均匀,搅拌时间5min,搅拌速度200转/mim;之后向所述混炼机中依次加入去离子水、氨水(浓度20wt%左右)以及甘油并搅拌均匀获得泥料,搅拌时间20min,搅拌速度750转/mim;所述钛硅粉、氧化钽粉、硬脂酸颗粒、去离子水、氨水以及甘油的重量比为70:20:1:20:10:1。

70.步骤1.2、高速搅拌(750转/mim)至所述泥料在95℃状态下保温10min,之后进行降温抽湿直至所述泥料含水率30wt%。

71.步骤1.3、在所述泥料中均匀加入聚丙烯纤维以及玻璃纤维形成混合料a,所述聚丙烯纤维占混合料a总重量的1wt%,所述玻璃纤维占混合料a总重量的6wt%。

72.步骤1.4、向所述混合料a中依次均匀加入活性溶液a、活性溶液b以及活性溶液c形成混合料b;所述活性溶液a为硝酸锰溶液,所述活性溶液b为七钼酸铵溶液,所述活性溶液c为单乙醇胺和偏钒酸铵的混合溶液;所述硝酸锰溶液中硝酸锰占混合料b总重量的2.4wt%,所述七叔丁基异腈合四镍溶液中七叔丁基异腈合四镍占混合料b总重量的2.4wt%,所述混合溶液中单乙醇胺占混合料b总重量的1.2wt%,所述混合溶液中偏钒酸铵占混合料b总重量的3.6wt%。

73.步骤1.5、向所述混合料b中均匀加入氨型羧甲基纤维素以及聚氧化乙烯形成混合料c;所述氨型羧甲基纤维素、聚氧化乙烯分别占混合料c总重量的1wt%。

74.步骤1.6、将所述混合料c的泥塑值调整至35。

75.步骤2、陈腐:将所述混合料c密封并与22℃、相对湿度85wt%条件下陈腐26小时获得陈腐料。

76.步骤3、过滤预挤:将所述陈腐料用螺杆式挤压机推动并经过筛网处理实现陈腐料梳理以及杂质去除。

77.步骤4、挤出成型:将所述陈腐料用螺杆式挤压机挤出,经过一定规格的蜂窝体模具后切割成一定长度的湿态的scr催化剂泥坯。

78.步骤5、一次干燥:将所述泥坯用纸箱包好后放入干燥箱内进行热风干燥,所述泥坯经历前期干燥、中期干燥以及末期干燥阶段;干燥工艺按实施例1中表格进行:前期干燥后泥坯减重率2.5wt%、泥坯收缩率3%;中期干燥后泥坯减重率8wt%、泥坯收缩率3.5%;末期干燥后泥坯减重率17wt%、泥坯收缩率未变化。

79.步骤6、二次干燥:将一次干燥后的泥坯表面的纸箱拆除继续放入干燥室内进行热风干燥,干燥温度65℃,干燥室内相对湿度12wt%,干燥时间12小时。

80.步骤7、煅烧:将二次干燥后的泥坯依次在220℃条件下煅烧1.2小时,在450℃条件

下煅烧2.5小时,在600℃条件下煅烧3.5小时,获得scr脱硝催化剂产品。

81.步骤8、切割、包装。

82.上述实施例制备获得的所述scr脱硝催化剂产品经检测,包括以下组分含量:二氧化钛40~60wt%、二氧化硅1~10wt%、五氧化二钽10~20wt%、二氧化锰10~20wt%、氧化镍10~20wt%以及五氧化二钒5~15wt%。

83.将本发明制备获得的scr脱硝催化剂产品切割成尺寸150mm*150mm*1000mm的模型进入中试系统测试,模拟钢铁烧结机烟气成分即:no

x

含量1500mg/nm3、h2o含量7wt%、co2含量12wt%、o2含量8wt%、n2含量72wt%,s含量0.5wt%,烟气流速3000/h,所述scr脱硝催化剂产品使用性能结果如图1、2所示。

84.显然,本发明的上述实施方式仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。